Fe-0.6Cu合金的热时效硬化微观机制研究

吴文臻,王子军,李天富,李博楠,刘荣灯,孙 凯,陈东风,杜晓明,郭广思

(1沈阳理工大学,材料科学与工程学院,沈阳 110159;2中国原子能科学研究院 核物理所,北京102413)

工业上广泛应用时效强化工艺处理合金,例如铝锂合金、铝镁合金、沉淀硬化型不锈钢等。这些合金在国防、航空航天、海洋开发、生物医学等领域被广泛应用[1-9]。时效强化是由于合金中元素脱溶分解产生的第二相沉淀颗粒阻碍位错运动而引起的硬化现象,但在硬度增加的同时还会造成合金脆化,不可控的时效强化会缩短设备的服役寿命以及发生危险事故。例如,反应堆压力容器(Reactor pressure vessel,RPV)钢中富Cu纳米相的析出造成的老化现象对服役时长的评估影响很大,对反应堆安全运行至关重要。

合金中纳米尺度析出相的微观变化会影响合金的多种宏观性能,尤其是力学性能。从微观层面上来研究析出过程的变化情况,是认识其本质的重要环节。为了更好的控制微观结构、提高性能和优化生产工艺,明确合金中纳米增强相的变化对宏观力学性能的影响具有重要意义,也可以为发展新合金提供极为重要的技术支撑。虽然对Fe-Cu系统合金研究已经过了几十年[10-13],利用透射电子显微镜[14-15](TEM)、原子探针层析计术[15](APT)、三维原子探针[16](3DAP)等手段对晶体结构、纳米颗粒形貌及脆化机理进行了深入研究,并通过冲击、硬度方法研究了脱溶分解过程的力学性能变化,但学者对于富铜纳米析出相的结构、组成仍然没有达成一致见解。

小角中子散射(SANS)技术是材料内部纳米尺度结构的有效方法[17-19],相对于TEM和3DAP技术,SANS具有其独特的优势,可以利用中子的强穿透力测量大块试样,结果具有宏观统计性;所需样品制备相对简单,减少由于实验样品制备过程带来的实验误差;而且中子对Fe、Cu两种元素具有很好的区分能力。因此选用合适的Fe-Cu模型合金作为研究对象,可排除其他杂质对结果的干扰;为加快Cu的析出,根据国内外已有研究选定Cu含量和时效温度。

本文利用小角中子散射技术研究热老化后的Fe-Cu模型合金中富铜纳米相的脱溶分解,并结合硬度分析,对富铜纳米相的硬化机理进行研究。

1 实验材料及方法

1.1 实验材料

实验所用材料由高纯 Fe(99.99wt %)、Cu(99.99wt %)配制成Fe-0.6Cu合金。在CXZG-1真空感应电炉熔炼成20cm×10cm×5cm铸锭,将铸锭在1000℃下均匀化处理3h,随炉冷却。将铸锭热锻成板坯,再将板坯在1000℃下热轧成7 mm厚的板材。

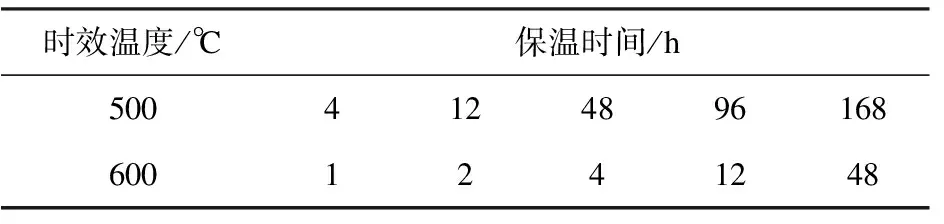

1.2 固溶时效处理

将板材在950℃下固溶处理2h后,室温下水淬。淬火后的钢板切成7mm×10mm×10 mm的样品。将样品密封在充满惰性气体的石英管内,放入空气炉中进行固溶时效处理,时效温度为500℃和600℃,保温时间为1~168h。固溶时效方案如表1所示。

表1 样品的固溶时效方案

1.3 微观结构及性能检测

打磨后的样品在抛光绒布上抛光至表面无划痕,经过4%硝酸酒精溶液侵蚀后,利用200TAM型倒置金相显微镜观察组织,使用配有EDS的TESCAN的扫描电子显微镜(SEM)观察样品的表面形貌和并进行EDS成分分析,在HVS-50维氏硬度计上测量样品的维氏硬度,载荷为9.8N,停留时间为15s,每个样品测量5次。

小角中子散射实验在中国先进研究堆(China Advanced Research Reactor,CARR)的小角中子散射谱仪上进行[20],样品尺寸为1mm×10mm×10mm,样品光阑孔直径为6.25mm,光源到样品的距离为4.4m,样品到探测器的距离为4m,探测器每个像素为5mm×5mm,中子波长λ为0.6nm,SANS原始实验数据处理包括样品与空气散射强度进行本底计数,空气散射强度,探测单元效率等多项修正,以获得纯样品的相对散射强度[21]。

2 实验结果与讨论

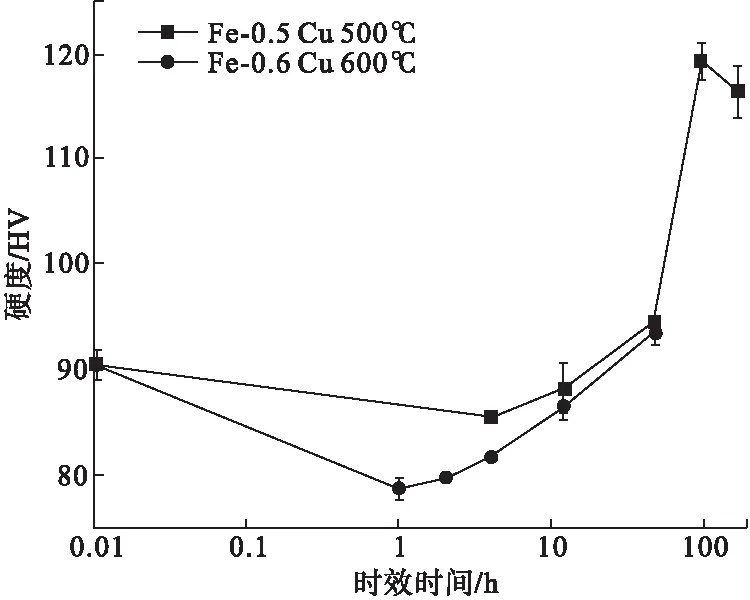

2.1 时效硬化

Fe-0.6Cu合金样品在500℃和600℃时效温度硬化曲线如图1所示。由图1可见,时效温度为500℃时,时效开始时硬度有下降趋势,在前人研究[16,22]中也发现类似现象;时效4h后硬度开始上升,时效96h附近硬度达到峰值,峰值硬度为HV119.4;继续时效,硬度开始下降,表明进入过时效阶段。时效温度为600℃时,时效开始阶段硬度呈下降趋势,下降幅度比500℃更明显,在时效时间为12~48h,与500℃硬度值上升趋势相同,且600℃的硬度比500℃的低。时效时间达到48h时未观察到时效硬化峰值,表明600℃下48h时仍处于欠时效阶段。

图1 不同时效温度下的时效硬化曲线

根据Kimura等[23]测定的Cu在α-Fe中的固溶曲线,得到Cu含量公式为

lg[Cu]=4.335-(4499/T)

(1)

式中T为绝对温度。由式(1)可知,500℃时Cu在α-Fe中的固溶度为0.0327wt%,600℃时Cu在α-Fe中的固溶度为0.1519wt%。

固溶处理时基体的Cu浓度为0.6wt%,时效温度为500℃的过饱和度高于时效温度为600℃的过饱和度。500℃浓度起伏更高,脱溶分解产生的颗粒均匀性更好。600℃基体中的空位、位错等缺陷更多,Cu元素在这些空位处更易进行非均匀形核,脱溶分解驱动力更大。

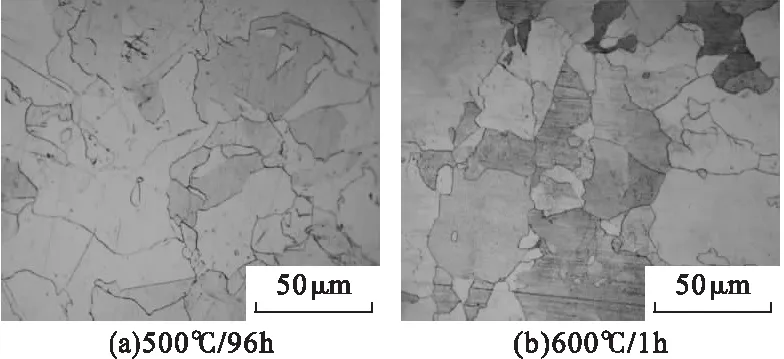

2.2 时效组织

在金相图中选择硬度差值最大的两组,对比晶粒尺寸对硬度的影响,如图2所示。时效温度为500℃、时效时间为96h的样品硬度为HV119.4,金相如图2a所示。时效温度为600℃、时效时间为1h的样品硬度为HV78.73,金相图如图2b所示。通过比较图2a和图2b可知,晶粒形貌、尺寸相近,由晶粒引起的硬度变化不大。两组试样硬度相差约为HV40。表明在时效过程中试样的硬度变化主要是由于Fe-0.6Cu合金中过饱和固溶体脱溶分解所致。

图2 Fe-0.6Cu合金金相图(×200)

Fe-0.6Cu合金在不同时效温度下时效12h后的SEM形貌及对应的EDS结果如图3所示。在晶界处和晶内都出现Cu团簇聚集现象,且晶界处聚集较为密集。通过比较图3a和图3b可以明显发现,600℃比500℃在晶界处的析出数量更多。从EDS分析结果(图3c和图3d)可知,晶界处和晶内都有Cu含量较高的峰,表明铁素体基体中析出了大量富铜相。600℃下析出相的Cu含量比500℃下的多,表明提高时效温度可加速富Cu相的析出。

2.3 SANS分析

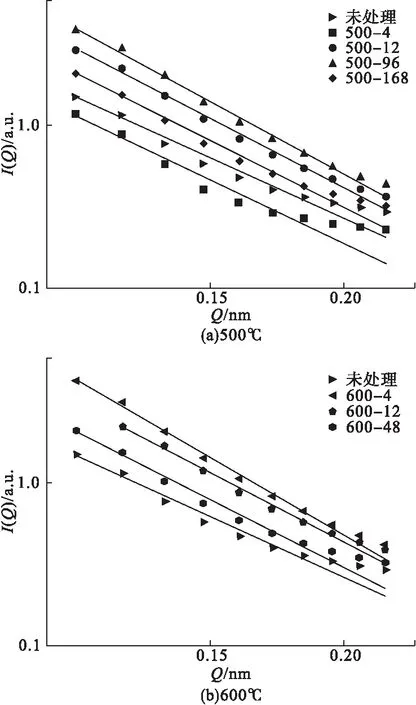

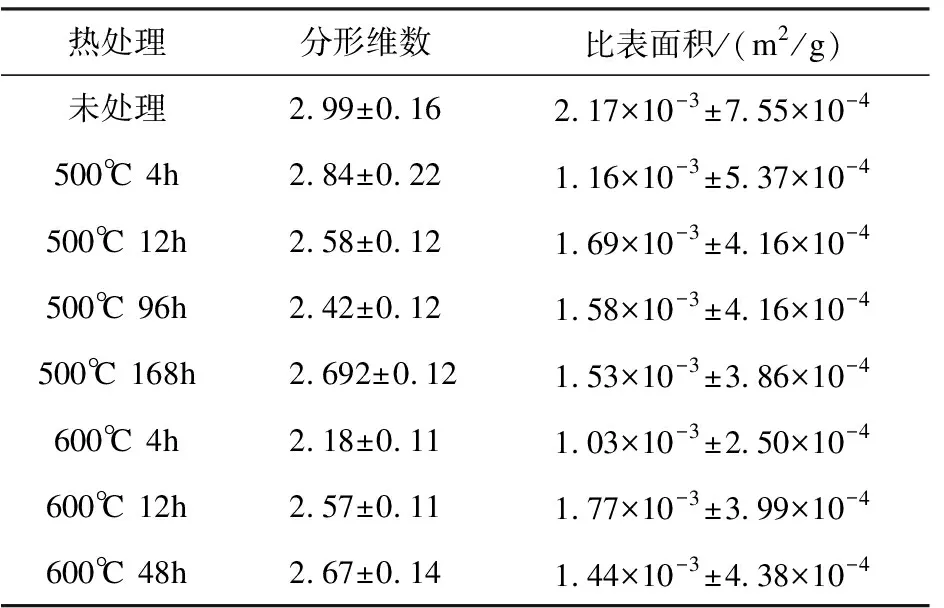

Fe-0.6Cu合金的SANS曲线在低Q区(小于0.2nm-1)的信息主要来源于晶界附近,高Q区(大于0.2nm-1)的信息主要来源于10~20nm的颗粒析出物。图4a和图4b给出了SANS曲线的低Q区采用指数定律I(q)=I0qα(I0可说明比表面积的大小,α说明析出物的分形维数,当1≤α≤3 时为质量分形,分形维数Dm=α;当3<α≤4时为表面分形,分形维数Ds=6-α,从而决定其表面粗糙度)关系的拟合结果(表2)。

图3 不同时效温度Fe-0.6Cu时效12h后的SEM形貌和EDS结果

图4 Fe-0.6Cu合金不同时效时间的SANS拟合

表2 Fe-0.6Cu合金的SANS拟合结果

由表2可知,未时效的样品SANS数据拟合出分形维数在3左右,表明合金在未时效时,基体晶界基本为三维形态。时效初期分形维数减小,富Cu析出相以二维形态为主,且随时效时间增加,表面变得越发粗糙。到达时效峰值附近,富Cu析出相从二维形态向三维结构转变,形成更为致密的颗粒状结构。在相同时效时间,温度为600℃比500℃的分形维数的变化更快,表明在晶界处脱溶分解驱动力越大,富Cu析出相从二维形态向三维结构转变的速度更快。

晶界处主要通过非均匀形核更易脱溶分解,由表2中SANS拟合得比表面积分析可知,未时效样品基体中Cu元素含量较高,晶界处共格程度较低,比表面积较大;时效开始后,Cu元素在晶界处聚集,导致其余晶界处浓度降低,总体表现为晶界处共格程度增大,比表面积减小;随时效继续晶界处析出大量富Cu相,导致在晶界处共格程度降低,造成比表面积增大;到达时效峰附近,在晶界处聚集形成Cu元素颗粒,从而导致晶界两边的Cu元素聚集程度降低,晶界处共格程度相对升高,比表面积又再次减小。

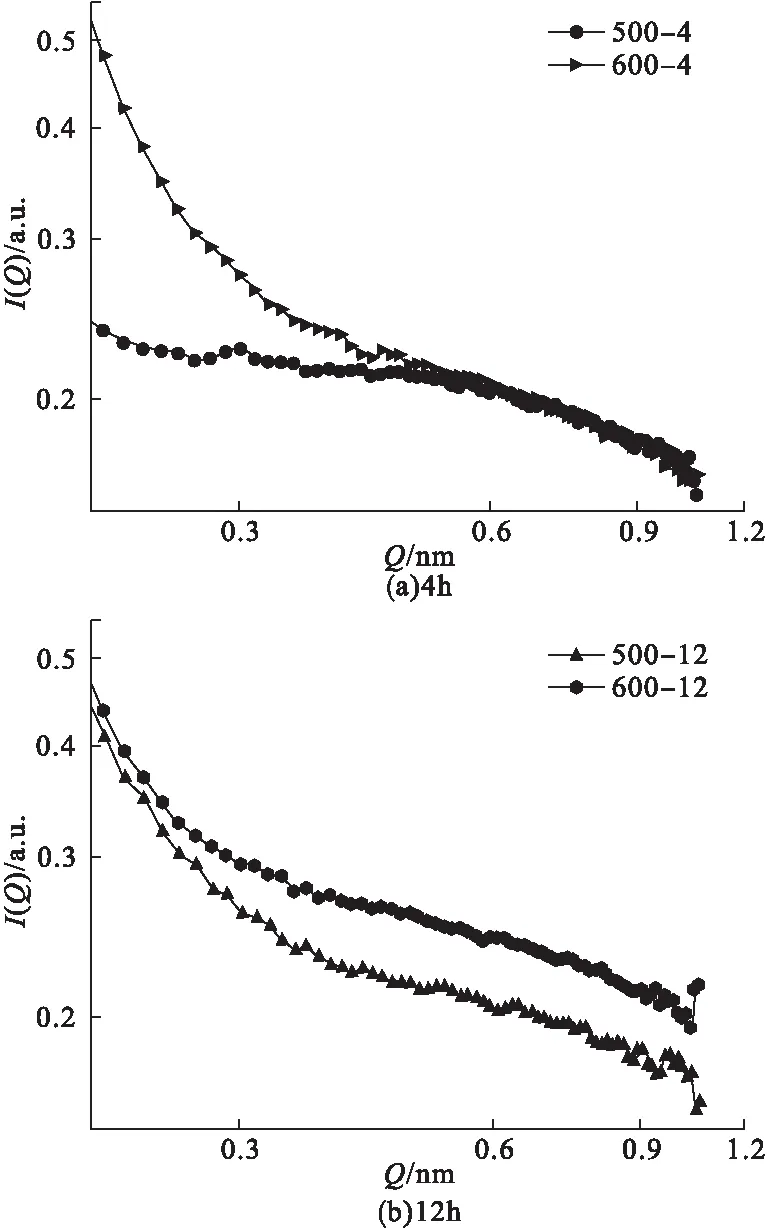

对相同时效时间不同温度的Fe-0.6Cu合金高Q区小角散射数据进行定性分析,如图5所示,相同时效时间时600℃散射强度更高,说明析出相体积分数更高,表明时效温度越高越有利于基体析出相的形成。随时效时间增加,散射强度的差异逐渐向高Q区移动,说明纳米析出相对硬化贡献逐渐增加,时效600℃时散射强度增加更明显,说明有更多纳米析出相形成,使高温下Fe-0.6Cu合金产生明显的硬化效果。

图5 不同温度Fe-0.6Cu合金SANS高Q变化

3 结论

(1)时效初期硬度的影响主要由于固溶强化和析出强化的协同作用,Fe-0.6Cu合金时效初期阶段硬度下降,由于固溶强化导致的硬化减弱效果大于脱溶分解的硬化效果。

(2)未时效基体晶界基本为三维形态,晶界处共格程度较低;时效初期Cu元素以二维形态在晶界处局部聚集,晶界处共格程度增大;继续时效晶界处析出大量富Cu相,晶界处共格程度减小;到达时效峰值附近富Cu析出相由二维形态转变为三维结构,晶界两边的Cu元素聚集程度降低,共格程度增大。

(3)在相同时效时间,温度越高,脱溶分解驱动力越大,晶界处富Cu析出相从二维形态向三维结构转变的速度更快。在基体形成细小的析出相更快,时效前期硬化效果更明显。