38CrMoAl上堆焊2Cr13工艺参数研究

赵佳铭,岳峰丽,陈卓君,陈 彬

(1.沈阳理工大学 汽车与交通学院,沈阳110159; 2.沈阳农业大学 农业工程学院,沈阳 110866)

焊接是现代机械制造业中一种必要的工艺方法,在汽车制造中得到广泛的应用。汽车的发动机、变速器、车桥、车架、车身、车厢六大总成都离不开焊接技术的应用,零部件的质量和生产效率的高低绝大程度上取决于焊接;制造商一直致力于优化汽车结构性能,从车身重量、刚度和抗冲性、成本等方面进行研究。目前市场竞争激烈以及生产批量加大的情况,汽车焊接技术虽然性能稳定,但其工作时间仍可以缩减,从而加强整体生产效率,降低生产成本。本文尝试采用氩弧堆焊工艺,用弧焊热源将2Cr13熔敷在38CrMoAl表面,以获得硬质堆焊层;通过改变堆焊工艺参数以及对堆焊层性能进行测验,研究堆焊工艺参数对堆焊层性能的影响规律[1-3]。

1 试验材料、设备及试验设计

1.1 焊条材料

本研究采用马氏体不锈钢2Cr13焊条,其具有高抗蚀性、抗氧化、高强度、高韧性和足够的热强性,具有较好的综合机械性能[4]。2Cr13焊条化学成分如表1所示。

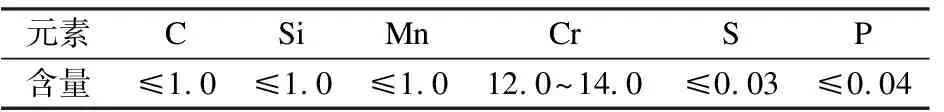

表1 焊条2Cr13化学成分 wt/%

1.2 基体材料

本研究堆焊基体选用中碳合金钢38CrMoAl,该合金钢硬度为950~1100Hv,耐磨性好,可加工性好,其化学成分如表2所示。

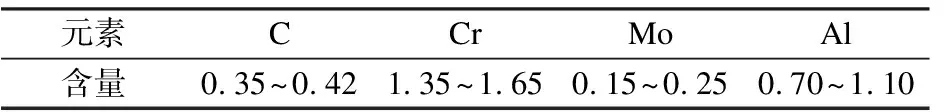

表2 基体38CrMoAl化学成分 wt/%

堆焊前对试件表面热处理,对其800℃保温10min,250℃低温回火油淬,并用乙醇和超声波清洗除油污。

1.3 试验设备

设备选用WSE-350交直流脉冲氩弧焊机;硬度测试选用HV-1000手动转塔显微硬度仪;磨损试验选用MM-200磨损试验机;金相组织分析选用日立S-3400N扫描电镜。

1.4 试验设计

堆焊电流是氩弧焊中主要的工艺参数,其直接影响堆焊层的形成及力学性能。本研究选用的焊接电流为110A、120A、130A、140A、150A。

氩气压强也是一个重要工艺参数,氩气压强的大小影响氩气保护的效果[5]。本试验选用的氩气压强为5MPa和10MPa。

对磨损的评定方法,一般通过磨损量和磨损率两个指标进行评定。

(1)磨损量

在实验室摩擦磨损试验中应用最多的是重量磨损量ΔW,也是本研究采用的评定指标,指的是试样磨损后重量的变化量。为减小试验误差,磨损前后使用超声波清洗仪和无水乙醇对试件进行清洗,用吹风机吹干。

(2)磨损率

磨损率是重量磨损量与磨损时间之比,由于对达到的磨损程度、需要的时间很难把握,所以对实验室的摩擦磨损试验一般不采用该指标对金属材料磨损进行评定。但本研究的磨损时间为固定值300min,磨损率也可以作为评价指标。

2 试验结果与讨论

图1为2Cr13堆焊层显微硬度随焊接电流和氩气压强变化的曲线图。

图1 2Cr13堆焊层硬度随焊接电流和氩气压强变化曲线

由图1可看出,当氩气压强5MPa,焊接电流110A时,显微硬度为3512.2Hv。焊接电流120A时,显微硬度上升到3653.8Hv。焊接电流增长到130A时,焊条得到足够能量与38CrMoAl熔合,堆焊层中有大量合金元素,使堆焊层组织得到强化,显微硬度为3745.4Hv,比焊接电流110A时的显微硬度提高了81.6Hv。焊接电流140A时,显微硬度下降至3497.6Hv。焊接电流150A时,显微硬度降至3444.2Hv。当电流超过130A时,热输入过大,堆焊层冷速减慢使硬度降低。

当氩气压强10MPa,焊接电流110A时,显微硬度为3246.4Hv。焊接电流120A时,显微硬度上升至3522.6Hv。焊接电流增长到130A时,显微硬度较大,为3651.4Hv,比焊接电流110A时的显微硬度提高了405Hv。焊接电流140A时,硬度下降至3439.4Hv。焊接电流150A时,显微硬度下降至3269.2Hv。

当焊接电流相同时,在氩气压强分别为5MPa、10MPa,堆焊层硬度对比可以看出,氩气压强过大,氩气的保护效果较差,导致5MPa的显微硬度大于10MPa。当电流小于130A时,由于堆焊电流较小,焊条不能完全熔化,合金元素熔入较少,使熔池合金元素含量降低,堆焊层显微组织中固溶体减少,导致组织硬度不高。当电流大于130A时,热输入过大,推焊层冷速减慢,使硬度降低。

图2为在38CrMoAl上堆焊2Cr13磨损量随焊接电流和氩气压强变化的柱状图。

图2 2Cr13堆焊层磨损量随堆焊电流和氩气压强变化图

从图2可以看出,氩气压强5MPa,焊接电流110A时,磨损量为31.6mg。焊接电流120A时,磨损量为24.1mg,比110A时的磨损量减少了7.5mg。焊接电流130A,磨损量为15.6mg,比120A时的磨损量减少了8.5mg。焊接电流140A时,磨损量为20.8mg,比130A时的磨损量增长了5.2mg。焊接电流150A时,磨损量为30.9mg,比130A时的磨损量增长了15.3mg。电流130A磨损量最少,为15.6mg,此时磨损率也最低,为0.52mg/min。

当氩气压强10MPa,焊接电流110A时,磨损量为35.7mg。焊接电流120A时,磨损量为26.0mg,比110A时的磨损量减少了9.7mg。焊接电流130A,磨损量为23.3mg,比120A时的磨损量减少了2.7mg。焊接电流140A时,磨损量为23.9mg,比130A时的磨损量增长了0.6mg。焊接电流150A时,磨损量为36.2mg,比140A时的磨损量增长了12.3mg。磨损量最少仍为130A时,为23.3mg,此时磨损率最低,为0.078mg/min。

在相同焊接电流下,氩气压强过大,保护效果较差,堆焊层组织结构得不到强化导致磨损量增大,所以氩气压强10MPa的磨损量和磨损率均大于5MPa时,磨损量相差1.9~7.7mg,磨损率相差0.0063~0.025mg/min。

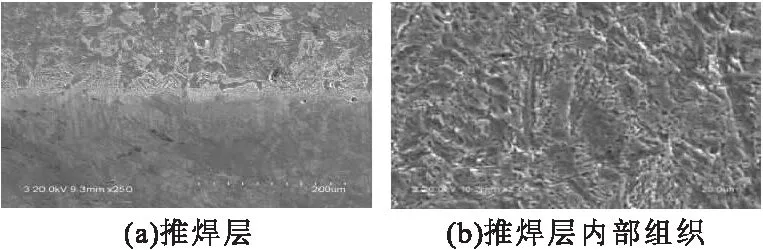

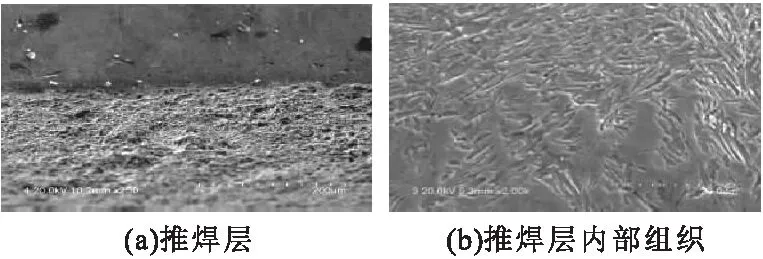

图3、图4分别为氩气压强5MPa、10MPa,焊接电流130A,2Cr13堆焊层SEM图像。由图3a看出,堆焊层和38CrMoAl分层明显,且有明显的断面,约0.08mm,2Cr13熔渣与38CrMoAl熔合,焊接效果较好。由图4a看出,堆焊层和38CrMoAl有明显的断层,约0.06mm,且与基体的分层较明显,堆焊层组织出现凹坑、气孔等焊接缺陷。由图3b、图4b看出,堆焊层组织为板条状马氏体,其具有较高的硬度和强度,在高倍下发现有较多的形状各异、大小不等的组织和凹槽。堆焊层金相组织的硬质相分布均匀,显著提高了堆焊层的硬度和耐磨性。

图3 氩气压强5MPa、焊接电流130A时堆焊层SEM图像

图4 氩气压强10MPa、焊接电流130A时堆焊层SEM图像

图5为氩气压强5MPa、10MPa,焊接电流130A,2Cr13堆焊层断层附近Cr元素能谱图。横坐标为基体到堆焊层的截面深度,单位μm;纵坐标为能谱的计数率。

由图5看出,堆焊层中的Cr 渗透到了38CrMoAl中,由于元素的相互渗透扩散,Cr的含量在断层处有明显的增长。随着断面深度的增加,Cr含量急剧升高,熔渣与38CrMoAl发生了冶金结合,提高了结合强度,从而增加了堆焊层的显微硬度。对比图5a、图5b,当焊接电流为130A,氩气压强5MPa时,Cr含量增长均匀,说明堆焊层与基体结合的较好。氩气压强10MPa时,Cr含量突增,说明Cr在焊接过程中渗透的不好。

3 结论

本研究使用WSE-350氩弧焊机,通过改变不同的焊接电流和氩气压强,在38CrMoAl上堆焊2Cr13。通过对堆焊层进行硬度测试、耐磨性试验,扫描电镜组织分析得出:当氩气压强5MPa,焊接电流130A时,堆焊层的显微硬度为3745.4Hv,磨损量为15.6mg,磨损率为0.052mg/min;焊层组织均匀,且无气孔、凹坑等焊接缺陷,Cr在堆焊层和38CrMoAl中相互渗透的比较好,耐磨性较强,可以有效的提高曲轴的耐磨性。