国外天然气场站优化运行研究及启示

杨宏伟,刘 方,韩银杉

中海石油气电集团有限责任公司,北京 100028

位于澳大利亚昆士兰州的某LNG项目其原料气为煤层气,共有两条液化生产线,总产能约为850×104t/a[1-2]。为了满足下游液化线的生产能力,根据上游地质特性和资源配置等情况[3-5],将整个煤层气资源开发区划分为3个大的开发区域。每个区域井口产煤层气经气液分离进入加压场站增压,经冷却分离后计量外输。原料气通过集气干线输送到中央处理厂处理后,通过外输干线输往LNG工厂供液化出口。在天然气场站设置、运行过程中,通过对场站工艺流程、设计处理能力的不断优化,地面工程场站节能效果突出,经济效益显著,大大降低了生产运营成本,提高了下游产品的市场竞争力。

1 苏拉特盆地煤层气地面工程设计

1.1 概述

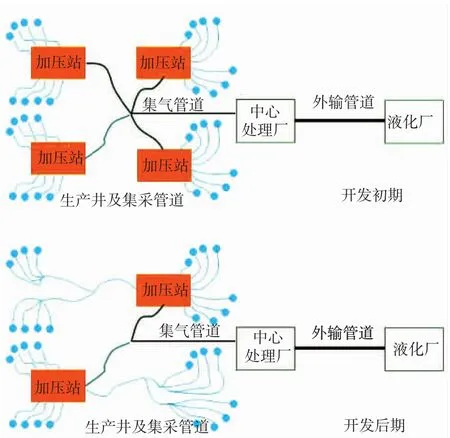

通过对国内外地面油气集输系统调研[6-11],得知目前煤层气地面集输系统通常有三种类型:第一类是对每口井产出的煤层气进行单独处理和压缩,然后用小口径、中等压力的管道将煤层气输送至中心处理厂;第二类是将井组的煤层气收集在一起,通过低压集输管道输送到区域压气站,经初步处理和压缩后,再输送至中心压缩站;第三类是尽可能降低煤层气井的井口压力,选用规格合适的集输管道将煤层气直接输送到中心压缩站。具体项目采用何种形式需要根据煤层气开发区具体情况分析后进行合理布局。该项目结合实际情况,最终选用第二类集输系统(见图1),通过设置加压站增压输送至中心处理厂,处理后的天然气经外输干线输送至下游的液化生产线液化后销售。

1.2 开发初期总体规划布局

在项目开发初期,作业者根据煤层气开发区域面积和分布情况,将整个煤层气资源开发区划分为3大开发区域,在每个开发区内,将气田划分成若干个开发小区,每个小区面积约75 km2,区域内布置约150~180口生产井。每个开发小区内设置一座加压场站,开发小区内的井场产出气汇集至加压场站进行集中处理增压后就近输送至附近中心处理厂。

图1 地面工程工艺流程示意

1.3 主要工艺流程

位于开发小区的生产井采出的气水混合物在井口区域经过撬装的分离装置进行初步的气、水分离,分离后天然气经单井管道进入气体集输管网后汇聚到气田加压站,经加压后由天然气集输干线输送到中心处理厂,每个中心处理厂接收多个加压站的来气,在中心处理厂经进一步气液分离,天然气加压后经汇管输送到主干输气管道,然后天然气经过外输管道输送至天然气液化厂。整个过程中的生产水经集水管道输送到各区块内储水池,然后经由水集输干线泵送至水处理厂进行集中无害处理,供应当地农、畜牧业使用。煤层气开发过程中涉及的地面工程设备设施主要有以下4类。

1.3.1 井场装置

天然气生产井产出的天然气和地下水先通过撬装三相分离装置进行初步的分离、计量,然后进入集输管网。典型井场的主要设施包括:一套撬装的三相(气/液/固) 分离装置、气/水计量系统、流量控制系统、除砂及超压保护系统。

1.3.2 集气工程

收集、输送煤层气的管网称为集气管网,目前采用的集气管网一般有枝状管网、环状管网和放射状管网3种类型。基于该项目属于开发区域狭长、气井分布多的大型气田,同时为了便于后期周边区块的接入,本项目集气管网采用枝状管网结构。

该项目集气管网包括:采气管道、集气支线和集气干线等。

1.3.3 加压场站

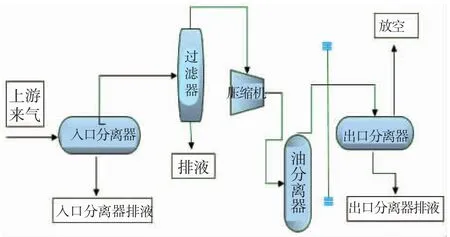

天然气加压场站功能为接收集气系统的低压饱和天然气,经脱水、加压、降温、冷凝水转输、气体计量后将天然气输送至中心处理厂。典型的气田加压站主工艺流程如图2所示。

图2 气田加压站主工艺流程示意

项目开发初期,所有的加压场站采用统一的设计,加压站选用喷油螺杆压缩机,单台处理能力为56.63×104m3/d(20 mmscfd),压缩机的入口压力为50~230 kPa,出口压力为1 200~1 900 kPa。典型加压站设置4台压缩机,总的处理能力为226.54×104m3/d(80 mmscfd);由于不同区域煤层气产量不同,部分加压站设计处理能力为113.27×104m3/d(40 mmscfd) (2台压缩机) /169.905×104m3/d(60 mmscfd) (3台压缩机)。

1.3.4 中心处理厂

中心处理厂的主要功能:将从加压站接收的煤层气脱水后加压至7 500~9 870 kPa,而后送入外输管道;生产水经管道输送至水处理厂集中处理。

中心处理厂主要工艺流程包括气体的汇集、分离游离水和螺杆压缩机润滑油(极少量)、压缩、三甘醇脱水、气体计量与外输,涉及主要设施为入口管汇、段塞流捕集器、压缩机、分离器、三甘醇脱水、分析计量装置等辅助设施。

1.4 后期优化调整

1.4.1 打破边界限制

在该项目开发后期,随着作业者对煤层气开发区域地质情况及生产运行参数的不断认识,地面工程设计原则发生重大调整,后期加压站的设计原则打破了开发小区相对独立、区块边界的限制,结合地形、地下储量与预计产量等因素的影响,充分利用已建加压站的处理能力,扩大加压站对生产井的接入范围,详见图3。

1.4.2 加压站处理能力的优化

图3 加压站覆盖生产井范围变化示意

气田开发初期,所有加压场站采用统一设计,每套机组能力为56.63×104m3/d(20 mmscfd),大多数加压场站总设计处理能力为226.54×104m3/d(80 mmscfd,4套加压机组),随着后期地面工程设计原则的调整,后期新建加压场站的配套处理能力根据其具体覆盖范围进行灵活配置,以提高单个场站的效率、节省投资为目的,最大可达679.61×104m3/d(240 mmscfd)。同时相应加压站的驱动形式也由初期的统一配置电驱,到后期随着对地理位置优势的不断认识,因地制宜,电驱/气驱经济性优先配置。

1.4.3 加压站功能优化

通过对初期投运加压站运行效果的分析发现,由于加压站外输增压天然气为相应外输温度下的饱和天然气,故在经过集输管道供气至中心处理厂的过程中,随着管道沿线温度的变化,管道内天然气有凝液析出,为了提高管道的输送效率同时避免段塞流的形成,集输管道需要频繁进行定期清管,导致地面工程实际运行效率大大降低。基于此,在地面工程后期建设过程中,针对气田加压站专门增加了低温分离单元,避免由加压站输送至中心处理厂的管道出现液体、段塞流,减少管道清管次数,提高气体输送能力。

1.5 运行情况分析

项目伊始,加压站配置原则为以区块边界进行配置,到后期结合区块变化及技术方案调整,打破区块边界的限制,结合地形、地下储量与预计产量等因素的影响进行优化配置。在满足下游液化厂液化需求的前提下,加压站建设数量较初期设计方案减少了34座,占初期计划建设数量的57.6%,经济性显著提高;每座加压站初期的配套压缩机能力为169.905×104~226.54×104m3/d(60~80 mmscfd),后期根据加压站具体覆盖范围配套处理能力,灵活性显著提高;同时相应加压站的驱动形式也由初期的统一配置电驱,到后期因地制宜,电驱/气驱经济性优先配置。整个过程不仅体现作业者对项目整体认识的不断深入,也是整个项目技术优化、经济性提高的体现。

随着后期地面设计原则及对加压场站设计能力的调整,现有加压场站的处理能力得到了充分利用,每座加压场站的生产井覆盖范围由初期的180口井增加至后期的830口井,增幅达360%。此次优化的基础来自对加压站的处理规模、地理位置的相应调整及气田储量的进一步认识,通过对后期调整后运行效果的跟踪分析,证明加压场站的优化调整是合理且有效的。

2 节能增效改造

2.1 能力重评估

为了确保加压场站及中心处理厂相关设备在极端工况下和更大的气体产量下的操作灵活性,对加压站及中心处理厂的处理能力进行了处理能力重评估,重点研究与中心处理厂对应的每个加压站/集输系统的处理能力升高后,是否会对系统整体造成不利影响。

经评估发现,加压站所使用的螺杆式压缩机撬,单台能力为56.63×104m3/d(20 mmscfd),一个配置4台压缩机的加压站,理论上的处理能力为226.54×104m3/d(80 mmscfd)。为了确保设备在更大的气体产量下的操作可行性,对中心处理厂对应的加压站开展了处理能力复核。结果显示,一个加压站在输气干线进口压力低于1.9 MPa时,其最大安全处理能力可达283.17×104m3/d(100 mmscfd),即单台压缩机撬处理能力可达70.79×104m3/d(25 mmscfd)。

2.2 剩余能力再利用潜力分析

通过对已运行天然气场站的现场运行情况进行分析发现,随着部分生产井产能的下降,部分加压站的处理能力未完全利用,为了避免设备设施的资源浪费,就天然气场站剩余能力再利用的可行性进行了研究,分析发现通过对现有地面工程基础设施进行技术改造,在最大限度减少对各相关区块气体产量影响的条件下,通过技术改造方案,可实现剩余能力再利用。具体推荐改造措施如下:

(1)相邻区块集气系统间的交叉连接为运行提供了极大的便利,同时一定程度上可缓解区块产量预测偏离的风险。通常条件下,所有加压场站正常运行,交叉连接可以使一个区块中的过多气量在相邻有剩余能力的区块进行处理,释放了更多的生产潜力。这主要通过相邻区块入口间或相邻加压场站间的支线实现。这些交叉连接内的实际流速和方向会由于各种因素影响随时变化,主要因素有加压场站的吸入压力差、井场生产速率及井场计划。

(2)通过新的采集管道连接和小型设施改造实现天然气场站剩余能力再利用,通过管道改向、安装取样板,对产出气进行常规采样及实验分析;同时安装火炬管路流量计,对高/低压电计量面板和电源线电源进行改进,可实现天然气场站剩余能力再利用。

3 经验

随着项目作业者对各区块地质情况的不断认识,配套地面工程的设计原则也随之发生调整,其中许多改进、调整措施是经过实际工程验证行之有效的方案,值得学习与推广。

(1)加压站的设计原则由以区块为单元配套加压站基础设施转变为打破区块边界的限制,结合地形、地下储量与预计产量等因素的影响进行合理配置,虽然输气干线的配套长度相应增加,但整体投资降低,加压站覆盖范围增加,处理能力及处理灵活性大大提高,应用中效果较为显著。

(2)对后期新建的加压站设置脱水处理设备,故新建集输干线不需要进行频繁的清管操作,集输干线考虑所输介质的设计原则也调整为单一的干气介质。虽然加压站建设成本增加,但避免了集气干线频繁的清管操作,在提高集气干线输送能力的同时也避免了相关清管作业带来的操作风险,运行及经济效益显著,值得推广。

(3) 通过对加压站最大处理能力重评估,其处理能力得到有效提升,在原有基础设施的基础上,加压站覆盖能力进一步扩大,经济性显著。

(4)随着后期上游气井产量的衰减,设施利用率会有所下降,通过技术论证对部分基础设施进行技术改造,可实现设备设施剩余能力再利用。

4 结束语

澳大利亚在大规模商业开发煤层气的过程中形成了较为成熟的地面处理工艺,部分经现场验证行之有效的工程经验对未来我国煤层气的开发具有借鉴意义。针对澳大利亚某煤层气开发利用项目在开发初期地面工程设计的诸多弊端及伴随对各区块地质情况的不断认识,配套地面工程的设计原则随之进行调整,实现了低能耗,大幅提高设备利用率,其中许多改进、调整措施是经过实际工程验证行之有效的方法,值得学习与推广。在国际油价持续低迷的大环境下,煤层气开发、液化利用也面临着严峻的挑战,通过技术改造、优化,可实现降本增效,从而提高产品竞争力。