海上油井清防蜡技术分析

张贵清 ,刘小攀 ,李 伦 ,徐鸿志 ,郝志伟

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国石油集团海洋工程重点实验室,天津 300451

海上油田油井结蜡现象较为普遍[1],以渤海某油田为例,在20口油井中有6口井发生蜡堵,年关停时间超过100 d,影响产量3 000 m3左右[2]。蜡的沉积会导致油流通道变窄,举升功耗增加,产液量下降,严重时会出现卡管柱、堵死油管和地面管道等情况,造成停工停产[3-4],需要及时进行清防蜡作业。由于清防蜡技术适应性不同,以及受海上采油平台空间、开采周期和开发成本限制,需要结合海上采油实际情况进行清防蜡工艺技术优选,才能达到保障油井正常生产的目的。

1 油井结蜡机理

1.1 结蜡机理

原油在开采前为单相液态,蜡分子完全溶解在原油之中。当油田进行开发时,原油所处的高温高压条件发生变化,原油从储层输送至井口的过程中沿程压力和温度均有所下降。当原油压力降低至一定值时,蜡的溶解平衡条件被破坏,蜡开始从原油中结晶析出;当原油温度下降到析蜡点时,蜡分子之间通过色散力相互团结,并形成蜡晶微粒[5],在油流中和管壁上析出。

1.2 结蜡过程 (见图1)

图1 结蜡过程示意

随着井筒流体温度的下降,结蜡过程可以归纳为三步[6]:第一步,当井筒流体温度低于析蜡点时,蜡以结晶形式从原油中析出;第二步,原油温度继续下降,蜡晶逐渐聚集长大;第三步,长大的蜡晶沉积在管道或设备的表面上。

2 影响结蜡的因素

2.1 影响析蜡点的因素

析蜡点主要受压力和原油各组分含量(包括蜡含量、低分子烃含量、胶质和沥青质含量、溶解气含量)影响。原油含蜡是原油结蜡的根本原因,蜡含量越高,油井越易结蜡[7]。低分子烃含量越高,原油溶蜡能力越好,析蜡点越低[8]。胶质和沥青质的存在对析蜡点的影响较为复杂,一方面,使蜡结晶均匀分散,不易造成蜡沉积;另一方面,使原油溶蜡能力变差,又易于结蜡。原油中胶质和沥青质含量较高时,蜡的沉积强度增强,不易被油流冲走。当压力低于饱和压力时,原油中的溶解气析出,使得原油对蜡的溶解能力降低,析蜡点升高[9]。

2.2 影响结蜡程度的因素

结蜡程度主要受产液量、油流成分和管壁性质影响[10]。产液量越大,油流在井筒中举升所需的时间越短,原油热损失越少,原油结蜡程度越低。油流成分的影响主要包括含水率和机械杂质。油流含水率越高,结蜡越少。这是因为水的比热容比油大,油流热量散失变慢,不利于蜡晶形成;同时,含水率越高,管壁上易形成连续水膜,无亲水基团的蜡分子越不易在管壁上沉积[11]。当含水率大于70%时,原油被乳化形成O/W乳状液,一部分蜡分子被水包住,不利于蜡晶聚积。油流中的机械杂质并不影响蜡分子的析出,但只要蜡分子析出,机械杂质便可作为蜡结晶的核心,从而加快结蜡进程。管壁性质的影响因素包括管壁光滑程度和亲水性。管壁越光滑,蜡越不易附着;管壁表面亲水性越强,越不利于结蜡。

3 海上油田主要的防蜡技术

3.1 化学防蜡

化学防蜡是向井筒中加入防蜡剂干扰蜡晶析出、长大和聚集的一种防蜡方式,最大优点是作业过程中不需要停井,不影响油井正常生产,适用于不同的井型和井况[12]。由于原油对防蜡剂具有很强的选择性,防蜡剂的选择将直接影响防蜡效果,因此,对于不同油田/区块,需要针对性地进行防蜡剂筛选及配方优化。防蜡剂按形态可以分为液体型和固体型[13]。液体型防蜡剂可以与原油快速混合,破坏蜡晶结构,防止蜡晶沉积。使用时,液体型防蜡剂通过管道环空加入,简单易操作,初期投入成本较低,但存在用量大,作用周期短的问题。为此,人们开发了固体型防蜡剂,它主要是由高压聚乙烯、表面活性剂和稳定剂经模具压制而成的固态产品,它在井筒中由外而内缓慢释放有效成分。聚乙烯作为蜡分子的结晶中心,通过阻隔作用和空间障碍,降低蜡晶的生长与聚集速度,进而起到防蜡的作用。固体型防蜡剂比液体型防蜡剂作用持久,成本也相对较低。防蜡剂按成分可以分为表面活性剂型和高分子聚合物型。表面活性剂型防蜡剂具有渗透性、润湿性和分散性,通过在蜡晶表面和油管表面吸附以防止蜡的沉积;高分子聚合物型防蜡剂分子结构与蜡分子类似,具有长链烷基,可与蜡分子共同结晶,而其分子链上的极性基团,可干扰蜡晶正常聚集,使其晶型发生扭曲,难以进一步长大成形。涠洲油田针对海上某结蜡油井,优选出配伍性良好的防蜡剂,通过周期性注入防蜡剂,该井平稳生产5年,累计贡献原油6×104m3[14]。

3.2 隔热油管防蜡

隔热油管是将隔热材料填入内管和外管之间的环空,并将环空抽真空后,装入吸气剂制作而成的。隔热油管中的隔热材料或真空状态可有效阻止热能散失,使井筒油流温度保持在析蜡点以上,实现防蜡的目的[15]。隔热油管按材质可分为P110和N80两种,按视导热系数划分为5个隔热等级,其中E级的视导热系数为0.002~0.006 W/(m·℃),保温效果最好,应用也最为广泛。隔热油管在渤海油田已经应用多井次,它在J油田4口油井的应用效果如表1所示。

由表1可知,采用隔热油管防蜡工艺后,4口油井产液量均显著升高,蜡堵的问题得到有效解决,油井产能得到释放,基本不再需要进行周期性清蜡作业,长期防蜡效果显著。但隔热油管应用效果受诸多因素影响,如下入深度、油流含水率、产液量等,且具有较强的阶段性。隔热油管在渤海油田的应用表明,该工艺对于油流含水率、产液量较为明确的油井防蜡效果更为明显。成本方面,隔热油管高于普通油管,前期一次性投入较大,更适用于结蜡严重、易频繁发生蜡堵的油井[16]。

表1 隔热油管在渤海J油田应用效果统计

3.3 涂层油管防蜡

涂层油管防蜡是通过提高油管表面的光滑度和改善油管表面的亲水能力,创造不利于蜡沉积的条件,使蜡不易附着在油管表面的一种防蜡工艺[17]。该工艺采用的涂层是热的不良导体,具有隔热作用,有助于减少井筒内流体的热量损失。渤海油田涂层油管防蜡试验表明,机械清蜡会导致钛纳米涂层脱落,从而失去防蜡能力,因此,该工艺未在渤海油田得到大范围应用。大港油田埕海二区采用防蜡涂层油管,在油管内壁形成复合涂层,该涂层是以纳米包覆材料和高分子合金材料为填料与环氧树脂形成化学键附着在油管壁上的。如表2所示,埕海二区3口结蜡较为严重的油井下入防蜡涂层油管后,3口井机械清蜡周期明显延长,由原来的3~4d延长至33~74 d,防蜡效果显著[18]。

表2 埕海二区防蜡涂层油管应用统计

3.4 磁防蜡

磁防蜡作用机理是利用磁场使蜡分子中磁性核按能级规则排列,且围绕磁场运动(见图2),形成数量庞大的晶核,晶核增多使得原油中的蜡晶分散度和对称性增加,蜡晶间的色散力减弱,从而降低了蜡晶的生长速度,改变了结蜡过程。磁场中,蜡晶的析出发生在原油内部,而非油管表面,减少了管壁上蜡的沉积[19]。磁性防蜡器按安装位置可分为井口和井下2种类型。冀东滩海油田现场试验表明,井口和井下磁性防蜡器均具有一定的降黏防蜡效果[20]。美国Ener-Tec公司生产的可调式直流防蜡器在深海采油中得到了广泛应用[21]。

图2 磁防蜡原理示意

4 海上油田主要的清蜡技术

4.1 化学清蜡

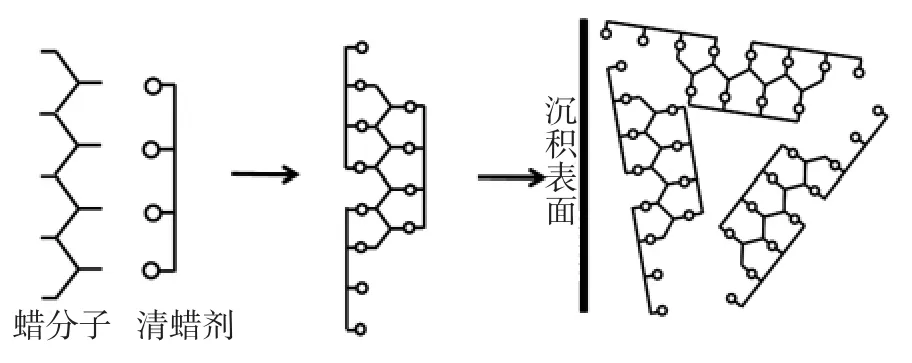

化学清蜡是利用清蜡剂将已沉积在油管壁上的蜡溶解或分散开,使其溶解或悬浮在原油中随油流流出井筒,其作用机理如图3所示。

图3 清蜡剂作用原理示意

清蜡剂可以分为油基清蜡剂、水基清蜡剂和乳液型清蜡剂3种类型[22]。油基清蜡剂主要成分为有机溶剂,如苯、二甲苯、石脑油、煤油、柴油等。这些有机溶剂对蜡有很强的溶解能力,溶蜡速度快,注入油井后见效快;同时油基清蜡剂凝固点低,冬季使用方便。然而,油基清蜡剂密度较小,不适用于含水率较高的油井;其较低的闪点也使得油基清蜡剂在使用时存在较大的安全隐患。

水基清蜡剂通常是多种表面活性剂的水溶液,有时也需要加入互溶剂和碱性物质。表面活性剂通过渗透作用和分散作用渗入蜡晶缝隙,并通过润湿反转作用,使蜡晶表面亲水,进而导致蜡晶分散在油流中。水基清蜡剂更适用于高含水油井,但见效时间比油基清蜡剂慢。

乳液型清蜡剂一般由油基清蜡剂和水基清蜡剂乳化而成,它同时具备油基清蜡剂和水基清蜡剂的清蜡效果,也克服了油基型清蜡剂毒性较大和水基型清蜡剂使用温度受限的问题,但这种清蜡剂必须同时满足储存时乳液状态相对稳定和入井后在井底温度下立即破乳的双重要求,制备和使用条件比较苛刻。冀东滩海油田选取5口井进行化学清蜡作业,其中电泵井和自喷井日产油平均增加4.7 t,抽油机井上下载荷均有所下降,平均上载荷下降5.85%,平均下载荷下降3.31%[20]。

4.2 机械清蜡

机械清蜡是指用带有刮蜡器的工具刮除油管壁上的蜡,并靠油流将蜡携带至井口的清蜡方法[23]。目前渤海油田应用较多的机械清蜡方式是钢丝作业清蜡,该方法是采用钢丝携带通井规下入油管,通井规在重力作用下向下运动的过程中刮除井筒中的沉积蜡,其优点是作业周期短、单次费用低,适用于结蜡不严重、井斜较小的油井。对于结蜡严重的井,则可采用清蜡钻头清蜡。如果尚未堵死,选用麻花钻头;如果蜡质异常坚硬或已经堵死,则选用矛刺钻头。

4.3 热洗清蜡

热洗清蜡是利用温度超过析蜡点的热流体循环清洗管壁,使管壁上的沉积蜡从管壁表面剥离并重新溶解到原油中的清蜡方法[24]。该种清蜡工艺适用于结蜡较为严重但井筒循环通道仍然畅通的油井。热流体可以是热油、热水或加热的有机溶剂。涠洲某油田采取热洗清蜡及化学防蜡相结合的方式对1口井进行清防蜡作业,结果表明,仅采取热洗清蜡措施时日产油量为20 m3,采取热洗清蜡和化学防蜡复合措施后,日产油量增加至42 m3,且稳产4个月以上,采油效率大幅度提高[25]。

4.4 电加热清蜡

电加热工艺是将钢铠电缆下入井筒内,通过电缆发热来加热井筒内的流体至析蜡点以上,避免流体内的蜡质析出的清蜡方法[26]。该工艺相比其他清蜡工艺具有占地面积小、见效快、有效期长的优点[27],尤其适用于频繁蜡堵的油井。钢铠电缆需要采用带压注入设备下入,可从油管下入,也可从油套环空下入。该工艺通过逻辑控制可同时对整个井组进行分时、分井加热,是一种很有应用前景的海上油田清蜡工艺。

4.5 连续油管清蜡

连续油管清蜡是应用连续油管连接清蜡工具串,依靠工具串上的冲洗工具和钻磨工具清除管壁结蜡的清蜡方法[28]。冲洗工具主要是用来清除管壁结蜡不严重的油井,而钻磨工具则适用于结蜡严重的油井,特别是发生蜡堵的井况。该种清蜡工艺可带压操作,施工效率高,清蜡效果彻底,但单次作业费用较高。

5 结论

(1)海上油田清防蜡工作应遵循“以防为主、清防结合”的原则,以延长清蜡周期、降低工作强度、提高经济效益为目的,组合运用各种清防蜡工艺,提高清防蜡措施作业有效率,保障海上油田正常生产。

(2)由于受海上油田开采方式的局限,目前海上油田使用的清防蜡工艺与陆地油田相比较为单一,在一定程度上限制了海上油田的清防蜡效果。因此,应结合海上油田开发特点,开发成本低、作用有效期长的工艺技术,以丰富海上油田清防蜡技术手段。