海上石油平台双立管的整体设计和安装

张 栋,唐 坤,孙道青,张刚宾

海洋石油工程股份有限公司,天津 300461

随着我国海上油田二次开发的不断推进,海上油田区域性改造不断增多,例如通过新增一个平台或对多个平台进行改造来提升整个油田区域的产量。这些区域性的整体产能提升改造通常需要在原有平台增加立管,甚至增加多个立管。多个立管的安装较单根立管要复杂很多,存在安装空间狭小、安装风险高等问题[1-2]。根据南堡35-2油田S-1井区开发项目的改造要求,需在一条桩腿上安装两根立管,本文提出的双立管整体设计和安装技术很好地解决了这些问题,它将两根立管安装在一根护管里,使其形成一个整体,既克服了安装空间狭小问题,又节约了安装成本,对海上大区域平台改造项目中立管的设计和安装具有一定的指导意义。

1 背景介绍

为了对南堡35-2油田进行区域性的产能升级,需要对多个平台进行改造,需要在NB35-2 CEP平台A1-3Z桩腿处安装两套立管,包括6/12 in(1 in=25.4 mm) 混输管道和2 in化学药剂管道。由于在一个桩腿上同时安装两根立管,且现场安装空间有限,因此分体安装施工难度大;另外,两根立管安装时相互影响,安装风险增加,而且其中的2 in立管直径太小,不便于吊装。经过多方论证和讨论,最终决定将两根立管安装在一个护管内部,立管通过悬挂法兰与护管相连,使两根立管形成一个整体,便于现场安装。立管及护管主要参数见表1。

表1 立管及护管主要参数

2 立管整体设计

2.1 立管护管结构

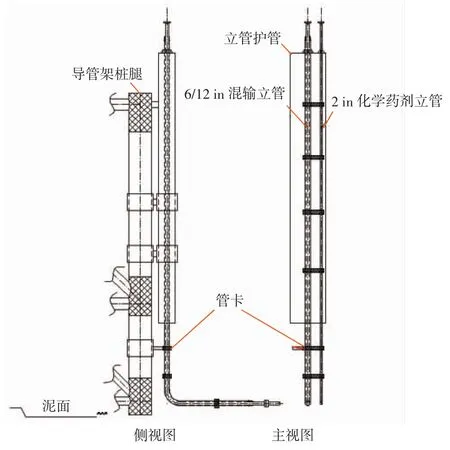

立管、护管整体布置如图1所示。考虑到两个立管的直径分别为323 mm和60.3 mm,将立管的护管直径确定为711 mm,壁厚为20.6 mm,立管通过3个管卡与桩腿连接,两个立管直接通过几个子母管卡固定连接[3-5]。护管下端距离海底泥面5 m左右,上端距离海平面8 m左右(具体设计还要根据安装平台情况调整)。

图1 立管、护管整体布置

2.2 悬挂法兰结构

立管上部为悬挂法兰结构,见图2。

图2 悬挂法兰结构

悬挂法兰分为两部分,一部分与立管焊接,一部分与护管焊接,两部分之间通过橡胶胶皮接触连接,胶皮厚度为13 mm。由于立管的整体重量几乎都是由悬挂法兰来承担,所以悬挂法兰的设计要通过力学分析软件进行强度校核。

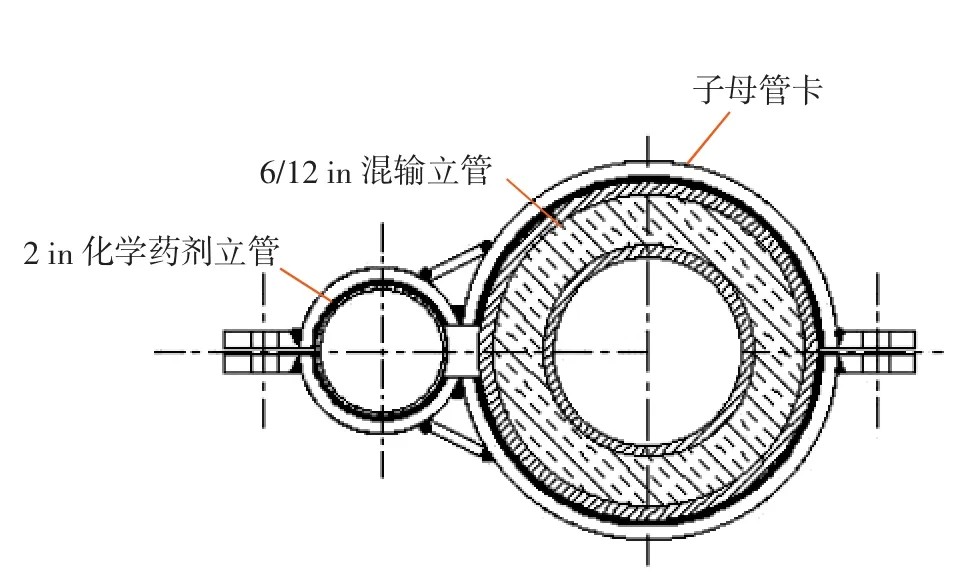

2.3 子母管卡结构

两个立管之间通过子母管卡固定。子母管卡分为两种:一种是安装在护管内部(见图3),考虑到护管内部空间的限制,将卡子做成三部分,通过三套螺栓进行拼接;另一种是安装在护管外部的卡子(其结构见图4),卡子沿着两个立柱中心线分成对称的两个部分,通过两套螺栓进行拼接,较护管内部卡子结构简单,该类型卡子安装在立管竖直段和水平段。通过子母管卡子使两个立管成为一个整体,增强了两个立管的强度,有利于延长立管的使用寿命和后期吊装安装[5-6]。

图3 子母管卡 (护管内安装)

图4 子母管卡(护管外安装)

2.4 护管的限位装置

在护管上端,限位装置通过悬挂法兰来限制立管的轴向和径向位移。在护管的下端将两个呈扇形的钢板焊接在大直径的立管上(扇形钢板的外径小于护管的内径,两者之间的间隙为5 mm),从而限制立管径向位移。该限位装置可以限制立管在护管内部随海浪等发生晃动,以避免造成破坏,具有非常重要的作用[6-7],具体结构见图5。

图5 护管内部限位装置

3 海上安装

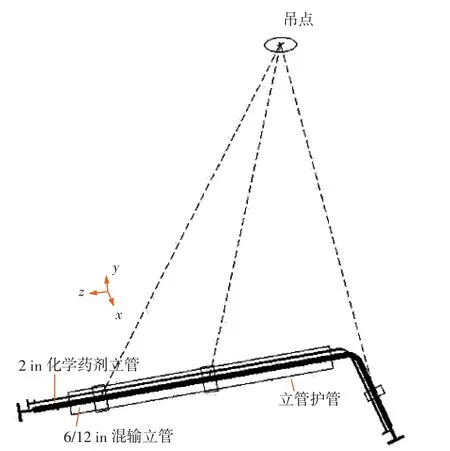

双立管海上吊装之前,需要在护管上、下两端安装临时装置,限制立管沿轴向移动,确保吊装的安全。通过采用计算软件OUTPIPE对双立管结构进行吊装分析,载荷计算需要考虑立管、护管及子母管卡的重量以及20%的附属结构物的重量。确定吊装绳索的长度及固定位置,需要保证吊装过程中立管的弯管与长管段处在一个水平面内。具体吊装布置如图6所示。

4 结论

本文对双立管提出了创新性的设计和安装,通过采用护管及子母管卡将两个立管设计成为一个整体。通过护管设计加强了对立管的保护,提高了安全性;通过子母管卡设计增强了立管的整体强度及抵御海浪作用的能力。同时,一次吊装完成两根立管的安装,提高了项目安装的效率,节省了安装船舶工期和费用。该技术对今后双立管的设计和安装具有一定的指导意义。

图6 双立管整体吊装布置