推管机关键技术研究及其应用工法

刘艳利,张彦楠,张 倩,江 勇,焦如义,马 灿,刘任丰

1.中国石油天然气管道科学研究院有限公司,河北廊坊 065000

2.中国铁建重工集团股份有限公司,湖南长沙 410100

长距离、大口径是未来我国油气管道设计、施工主旋律,也是我国非开挖施工面临的主要挑战。在油气管道建设中,根据不同的管道穿越地质类型、穿越口径、穿越距离和工程造价等因素设计不同的非开挖施工方式。水平定向钻由于具备施工周期短、造价低的特点而被广泛采用,在穿越口径和穿越距离上不断尝试突破[1]。例如唐山LNG外输管道纳潮河定向钻穿越,管道直径达D1 422 mm,穿越长度1 289.93 m。如此大口径、大壁厚(30.8 mm)的管道对水平定向钻来说是巨大的挑战。其最大风险来自于管道回拖工序,即管道回拖安装阶段,往往出现回拖力过大超过钻机及钻杆的回拖能力,不能继续回拖而面临工程失败的风险。为了满足该工艺对管道回拖大吨位的施工需求,设计制造管道穿越推管机并进行了工程应用。

1 推管机设计

管道推管机是一种管道助力设备。采用夹管装置夹持管道,通过推进油缸或其他方式使被夹持管道实现轴向位移的一种机械装备。推管机通常安装在待回拖管道的入土端,在管道回拖施工中,为水平定向钻机提供助力。目前,推管机作为定向钻穿越管道回拖助力的一种机械装备,具有助力稳定、速度可控、推拉力大的特点,近年来在非开挖领域得到广泛应用。

1.1 设计用途

在水平定向钻管道回拖过程中,当回拖力过大或回拖受阻时,通常将管道反向拽回,进行修孔或洗孔后再回拖。有时管道仅剩百余米也不得不反向拽回,对工期和施工成本影响较大。虽然有时可采用管锤助力工艺,但因夯管锤产生的高频冲击力的效果常常不理想,甚至冲击震动导致塌孔风险。因此,设计了一种助力稳定、推力持续可靠的推管机作为助力装备,为水平定向钻管道回拖提供助力,特别是用于长距离、大管径的弱胶结等复杂地质条件下的管道回拖施工,提高管道回拖成功率。

1.2 工作原理

其工作原理是通过推管机管道夹持器内的夹持油缸顶推夹管器的夹片使之夹持管道。夹片设有专用橡胶内衬,并与管道具有足够大的接触面,从而可以使接触压力和作用在管道上的剪切应力都保持在较低应力水平,避免管道防腐层受到损伤破坏。轴向位移通过固定于基座的两个轴向布置主推油缸推拉管道夹持装置,从而实现管道的轴向位移。

1.3 推管机结构及技术参数

推管机由四大系统组成,包括:主体装置(如图1所示)、电气控制系统、泵站动力系统以及辅助系统。中间机架用于管道支撑,由调节托管高度和角度的角度调节架及连接左、右两个基座的底座连接架等组件构成。主推油缸通过油缸连接件与基座铰接,夹管器抱紧管道,角度调节架负责管径和角度调整,防扭梁防止夹管器扭转,地锚板提供防扭梁反转矩。

图1 推管机主体装置结构

技术参数依据目前顶管机和水平定向钻工程实际技术指标,结合推管机常用应用场景,其主要设计参数见表1。推拉力根据目前管道穿越距离和最大管径设计计算,再结合安全保障系数确定。推进行程的设计主要考虑通过两个推管行程使管道回拖一根钻杆的长度(9.6 m),主推油缸行程设计5 m。最大推进速度结合功率以及最大推力,参照水平定向钻回拖速度,助力抢险需求确定。

表1 推管机主要设计参数

1.4 推管机关键技术

根据上述推管机原理可知,推管机产生的推力是通过夹片与管道外防腐层之间的摩擦力。要实现推管机最大推力,夹片最为关键,既不能在管道上打滑,也不能将管道防腐层破坏。因此夹片设计参数至关重要,需要满足管道防腐层的性能指标。目前我国长输油气埋地管道防腐方式绝大部分为3PE防腐层结构,即环氧粉末层、胶黏剂层和聚乙烯(PE)层。

1.4.1 夹片设计依据

夹片挤压管道产生摩擦力,摩擦力大小与防腐层强度密切相关。根据防腐层受力情况不同,具体可以分为剪切强度、拉伸强度、不均匀扯离强度、剥离强度、压缩强度、冲击强度、弯曲强度、扭转强度、疲劳强度、抗蠕变强度等。在此只关注与推拉力大小密切相关的3PE防腐层剪切与剥离强度指标,从而估算单位面积的防腐层能够承受的最大推拉力。根据GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》标准,3PE防腐层在(20±5) ℃条件下,剥离强度≥100N/cm;在(60±5)℃条件下,剥离强度≥70 N/cm。推管机工作过程中,夹片不可避免夹持在管道补口位置,也需要校核夹片对补口处防腐热收缩带的影响。QSY 1477—2012《定向钻穿越管道外涂层技术规范》规定:补口带胶黏剂在23℃时,钢/钢和PE/PE剪切强度大于等于1 MPa,底漆的剪切强度大于5 MPa。综上,只需要校核热收缩带胶黏剂的剪切强度。现场施工环境大于23℃情况很多,应将搭接处的剪切强度取值降低,但该规范只给出23℃和最高运行温度下的强度值。GB/T 35068—2018《油气管道运行规范》规定:管道最高温度不应超过75℃,而SY/T 6854—2012《埋地钢质管道液体环氧外防腐层技术》标准规定最高运行温度值65~80℃[2-5]。尽管补口带胶黏剂的剪切强度在最高运行温度下的值较小,但施工环境低于最高运行温度。热收缩带宽度通常为500 mm,相对于夹片长度占比较少。综合上述因素,将防腐层的许用剪切强度确定为0.85 MPa。

1.4.2 夹片设计

夹片作为与防腐层直接接触的部件,其结构设计即要满足功能需求又要满足技术指标要求。为实现夹片开合,周向布置四片夹片。夹管器框架按最大管径进行设计,通过改变不同管径对应的夹片高度和弧度,以适用于不同管径。每个夹片的内表面设计有硫化橡胶层,一是增加摩擦力,二是保证钢管防腐层不受到夹片的挤压损伤,三是补偿夹片制作误差以及管道圆度导致的夹片受力不均。此外,橡胶层间隔50 mm均布铣5 mm的深槽,便于排水排渣,防止打滑[6]。根据上述防腐层性能指标计算夹片夹持长度,确定夹片长度1 600 mm。

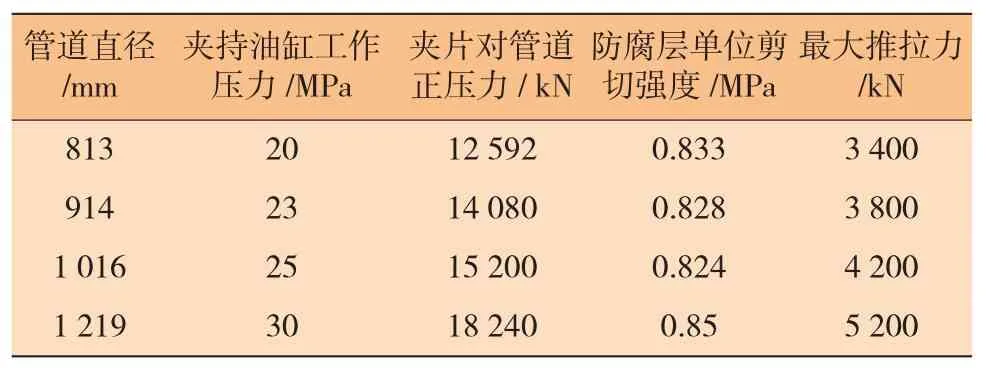

1.4.3 推管机推拉力与管径关系

夹片由16个缸径220 mm、行程50 mm的夹持油缸提供正压力,不同管径的夹片长度相同,但夹片夹持面积不同,要避免防腐层损伤,必须减小夹持油缸对小管径夹片施加的正压力,从而减小推管机施加的推拉力。不同管径对应不同的推拉力[7-8],具体结果见表2。

表2 不同管径管道受力分析

2 推管机应用工法

推管机具有工作状态稳定、推拉力大的特点,根据推管机功能特点进行开发设计,其应用场景主要有4种[9-12]:管道回拖助力、直接铺管、管道抢险解卡、定向钻管道正向推管安装。

2.1 管道助力回拖

目前管道回拖助力通常采用夯管锤助力,一般采用20 MN或40 MN两种规格的夯管锤。针对水平定向钻管道回拖工艺特点,开发设计了用推管机进行回拖助力的工法,该技术避免了采用夯管锤对松散弱胶结地层的扰动和对钢管管材及管道防腐层性能的破坏[13-14]。以中俄东线天然气管道工程(长岭—永清)蓟运河定向钻施工为例,介绍推管机应用于管道回拖助力的情况。

该穿越工程全长1 330 m,穿越段钢管规格为D1 219 mm×27.5 mm,管道外防腐采用3LPE加强级防腐层,穿越地层为粉质黏土、细沙层。在后期阶段,管道回拖速度由最初的1 min/根迅速降至3 min/根,钻机最大回拖力超过4 000 kN,甚至水平定向钻机地锚开始松动,钻机位移约20cm。为避免钻机地锚破坏失效以及钻杆断裂风险,采用推管机助力回拖工法用于水平定向钻管道回拖。首先,推管机采用推模式,逐渐增加推力至2 500 kN;然后,水平定向钻机再开始回拖,当钻机回拖力增加至近4 000 kN时,管道开始移动,此时推管机助力推力迅速降低至1 500 kN,钻机回拖力维持在3 000 kN左右,实现了蓟运河定向钻穿越工程的顺利回拖,确保了互联互通工程的按期投产。

2.2 直接铺管法

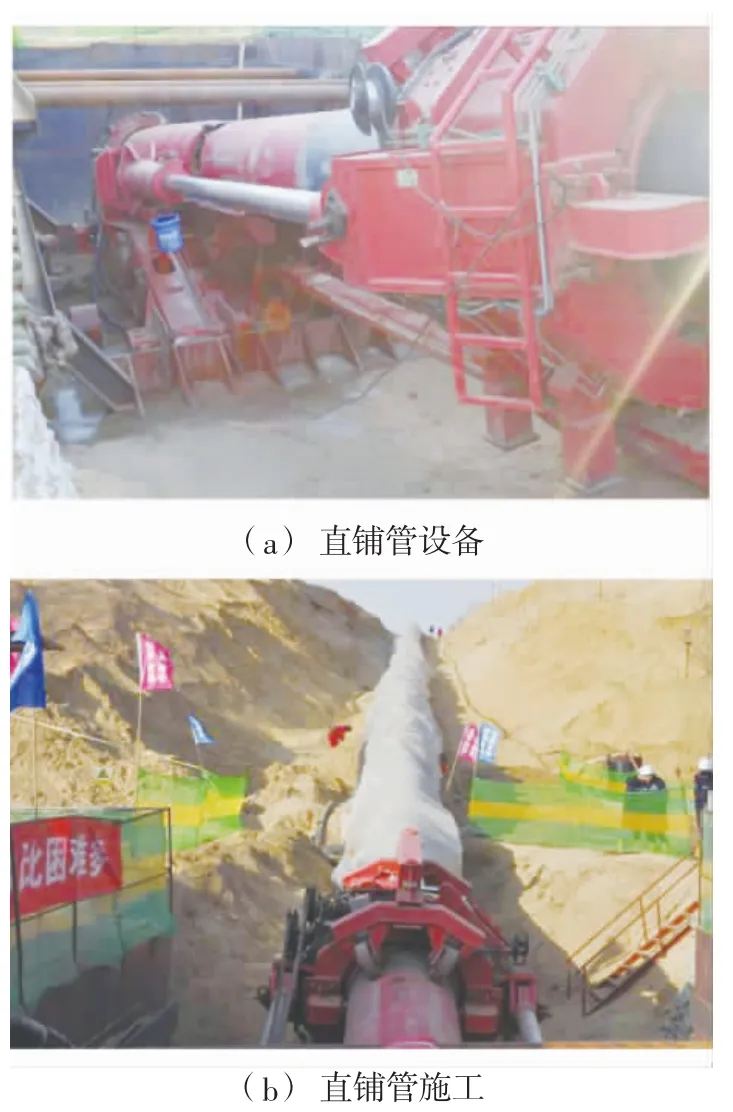

直接铺管法是将顶管机掘进机头的切削进给推力由尾部顶进油缸提供改为由推管机提供,即推管机夹持联接于掘进机头后端的管道,通过管道提供前端切削钻压进行岩土切削。实现了顶管隧道掘进切削和管道安装同时进行,使得钢质管道仅通过一次推进即可安装完毕。因每根钻杆长约9.6 m,而推管机设计每次最大推进行程5 m,所以每回拖一根钻杆长度,推管机需要往复2次。动力、控制线缆、泥浆管道等管路从待安装管道的尾部引出,根据长度或现场施工环境可以中途续接管道[15]。

采用该工法施工的首个直铺管项目为西一线镇江高校园区改线工程的船山河穿越,该工程穿越水平距离346 m,穿越管径1 016 mm,穿越地质主要为粉质黏土、碎石层[16]。第二项目为陕京四线无定河直铺管工程(见图2),该工程入土端位于内蒙古无定河镇,出土端位于陕西省横山县雷黑河村,穿越长度423 m,施工入土角度6°,出土角度0°,管道管径1 219 mm,穿越地层全部为细砂层。管道穿越设计穿越轨迹从一侧山上直接穿越至河谷下方位置出土,轴线落差高达40 m。开挖浅基坑作为直铺管始发井,采用混凝土浇筑地锚,基坑两侧钢板支护,中间钢管支撑。出土点采用矩形基坑接收,基坑采用明挖加拉森钢板桩支护的方式制作。该工程于2016年12月开工,因冬季施工,需要对低温施工环境的泥水系统、液压系统进行特殊处理,采用缠绕加热带进行管路的加热保温,搭设保温房稳定设备性能,通过对掘进参数精确控制,最大直接铺管施工速度为226 mm/min,工程于2017年3月顺利竣工[17]。

图2 无定河直铺管工程

2.3 管道抢险解卡

水平定向钻管道回拖的最大风险是受阻时管道在孔洞中停留时间过长,从而造成管道抱死,为防止穿越管道卡死在孔洞里导致工程失败,必须及时抢险将管道反向回拖。在管道推管机推出之前一般采用滑轮群组进行抢险,该工法虽方便简单,但多级增力损失很大,其工作效率不高,不能满足快速抢险对时效的迫切要求;同时钢丝绳无安全防护,无拉力监测,一旦发生断裂,十分危险,会对现场施工人员带来安全隐患[18]。推管机因其推拉力转换方便、推力稳定可控,是目前管道回拖抢险的首选方案。

锦州国储库外管道定向钻穿越工程因穿越曲线复杂,穿越地层岩石硬度高,单轴抗压强度80~120 MPa,综合了水平定向钻施工的多种难点。该工程穿越管道管径1 016 mm,设计压力1.6 MPa,穿越实长1 273.7 m。该项目的管道回拖因场地原因均分成四段,每段约300 m。2017年4月29日晚开始回拖,由于入洞困难,仅入洞20 m便决定退出洗扩孔。4月30日晚再次进行第一段管道回拖,第一段管道回拖以回拖拉力2 000 kN结束。由于射线检测故障拖延焊口检测,未能在当晚回拖,导致第二天钻机2 500 kN回拖管道未动,增加回拖力直至3 500 kN拉动管道。但回拖阻力始终大于3 000 kN,故决定放弃继续回拖,采用推管机反向回拖抢险解卡。需要注意的是推管机解卡工艺因与助力回拖工艺相反,又因油缸活塞杆受压较受拉能力低很多,所以安装方向有所不同,需将基座方向调换。推管机将管道拖曳至孔外,再次处理孔洞后回拖正常,最终成功完成管道回拖。

2.4 管道正向推管安装工法

由于管道正常回拖施工时多受回拖场地限制,或者其他原因导致回拖力较小,不足以满足管道正常回拖要求,因而采用推管机辅助管道推进,甚至直接代替定向钻机进行管道回拖。例如陆海穿越孟加拉单点系泊项目(见图3),管道安装中由于海上驳船提供的锚固力不足,无法提供足够回拖力完成管道回拖,而租赁更大的海上平台成本高昂,最终决定采用海上平台上装备的钻机辅助设施牵引,在陆地安装推管机(见图4)提供推力进行管道安装的方案,其工法与管道助力回拖相似。

图3 孟加拉单点系泊海中平台

图4 推管安装

该项目位于吉大港南部马特巴里村庄,本次穿越为马特巴里36 in(1 in=25.4 mm)柴油管道,其设计直线长度1 534.72 m,管道规格D914 mm×31.75 mm,出土点水深约5.4 m,拾管段末端水深约11 m,主要穿越地层为黏土和细沙。此次穿越存在管道预置作业空间受限、海水泥浆体系性能稳定性差、海上回拖钻杆应力回弹、砂层地质大级别扩孔易塌孔等问题,考虑采取辅助措施来降低回拖力,最终选用推管机辅助进行管道安装。2019年5月11日管道回拖开始,在回拖最初阶段,拉力一切正常,并未启用推管机。当回拖到100 m时,钻机启动拉力达到1 500 kN管道也未能移动,开始启用推管机进行助力。当推管机推拉力达到1 000 kN时,管道开始移动。此后,回拖每根钻杆均使用了推管机助力,推拉力在1 000~3 500 kN之间,最终顺利完成管道回拖安装[19]。

另一整体采用正向推管安装的工程案例为重庆长江定向钻穿越工程,该项目是重庆—綦江成品油管道工程的节点工程。管径323.9 mm,穿越距离1 009 m,穿越地层为泥岩和砂岩,入土角14°,出土角30°,入土点与穿越最低点落差高达105 m。该工程特殊之处是出土侧山体自然角度为15°,山区地势起伏大,道路交通非常不便,难以将设备和管道运至山顶处的出土点,无回拖条件,故采取管道正向推管安装工法。将推管机设置在管道入土点,预制的管道采用从入土点正向推管发送的工艺进行管道回拖,通过推管机的推力将管道从入土点推到出土点,从而解决道路不便的困难,顺利完成管道推管安装[20]。

3 结论

推管机是水平定向钻管道回拖非常有效的助力装置,几乎成为大口径定向钻穿越必备的辅助设备,大大降低了水平定向钻管道回拖的工程风险。此外,根据其功能特点开发设计新的施工工法,包括结合顶管的掘进机头开展直接铺管施工、管道的回拖抢险、采用推管工艺在因场地等不具备主钻机回拖条件的工程进行管道推管安装等。推管机在非开挖行业的重要作用日益显现,市场地位迅速提高。然而由于目前推管机主推油缸缸径较大、行程较长、加工要求及成本较高,限制了其推广的速度。未来应当采用组合多缸方式来降低设备成本,同时轻量化设计,便于转场运输。推管机因其独有的功能特点在油气管道非开挖建设中必将得到更为广泛的应用。