导管架平台弃置实施方案研究

罗晓健,杨益涵,赵 辉

1.中国石油集团海洋工程有限公司,北京 100028

2.中国石油天然气管道工程有限公司天津分公司,天津 300457

导管架平台是浅海油气田开发最重要的一种结构形式。我国已建成导管架平台200多座,通常导管架平台设计寿命为20~30年,目前已有大量平台达到设计寿命,等待弃置。国家能源局发布的《海上油气生产设施废弃处置管理暂行规定》要求:“海上油气田终止生产后,如果没有新的用途或者其他正当理由,作业者应当自终止生产之日起一年内开始废弃作业”[1]。

导管架平台由桩、导管架及组块组成,通过桩固定于海底。导管架弃置作业特点:导管架平台结构复杂,体积及重量大,弃置作业需动用大型船舶机具;平台海上服役时间长,钢结构腐蚀老化严重,弃置前需对结构全面检测;桩管一般需要从泥面以下4 m切割,水下切割难度大;平台上面油气设备及管道密集,弃置过程中易引发安全环保事故;海上弃置作业工序多、交叉作业多、安全风险高。为了保证导管架平台弃置作业安全可靠、弃置费用经济合理,拆除前应制订合理的实施方案。本文以冀东油田NP1-5平台整体弃置项目为例,论述了导管架平台弃置流程、施工区域调查及结构检测要求,研究了系统清洗、组块拆除、导管架及隔水管拆除方案,指出了实施方案相关要点。依据该实施方案,中石油海洋工程公司成功实施了NP1-5平台海上拆除作业,其研究成果可为导管架平台弃置实施方案制订及海上操作提供指导。

1 工程概况

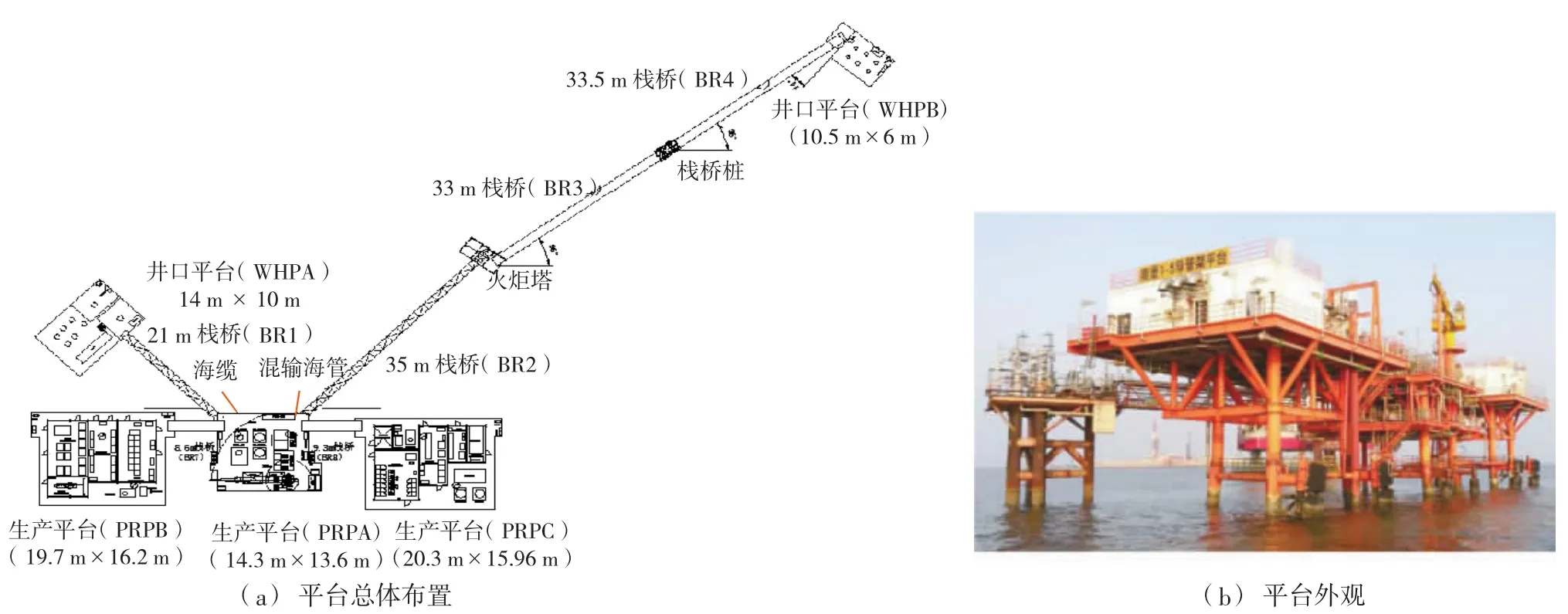

NP1-5平台位于河北省唐山市南堡海域,距曹妃甸约20 km,距NP1-3人工岛西侧约0.5 km,该海域水深4.5~7m。2005年冀东油田对NP1-5区块油井进行试采作业,建立了配套的试采平台,其后平台历经升级改造。2009年冀东油田对原NP1-5试采平台进行大规模扩建,扩建后的NP1-5平台包括3座生产平台(PRPA、PRPB、PRPC)、2座井口平台(WHPA、WHPB)、1座火炬平台和1座栈桥平台,平台之间通过6榀栈桥连接。NP1-5平台产液通过1条0.8 km长的8 in(1 in=25.4mm)海底混输管道输送至NP1-3人工岛。NP1-5平台电源取自NP1-3人工岛,电力由1根0.85 km长复合海底电缆输送。2017年NP1-5平台海上油气开发任务完成,弃置申请获批。2018年由中石油海洋工程公司实施完成了平台整体弃置拆除。平台总体布置及外观见图1,各平台质量及外形尺寸参数见表1。

图1 NP1-5平台总体布置及外观

表1 NP1-5各平台质量及外型尺寸参数

2 弃置方案

2.1 总体弃置方案

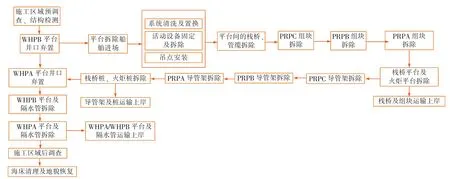

平台弃置可分为原地弃置、异地弃置和改做他用三种方式[2]。为了有效保护海洋环境,减少后期监测维护费用与责任,NP1-5所有海上平台采用异地弃置的方式。根据海上废弃油气生产设施特点,结合国家法律法规,弃置实施方案应具有可操作性,保证海上作业安全,保护环境,同时尽可能节省弃置作业费用。WHPA和WHPB平台为井口平台,平台拆除应在井口弃置完成后进行。由于项目总体工期紧,平台拆除和井口弃置作业将同时开展,因此在狭小的海上施工区域内将有1座修井作业平台、2艘浮吊、2艘支持船舶及1艘驳船穿梭作业。为了减少施工船舶与修井作业平台在空间和时间上的相互干扰,降低海上作业风险,需制订完善的施工总体布置图及合理的平台拆除流程。经过多次桌面演练及优化后,确定了NP1-5平台施工总布置及总体弃置流程。平台弃置总体流程如图2所示,首先,完成施工区域预调查、结构检测等准备工作;然后,中油海62修井平台进场,进行WHPB平台井口弃置;最后,中油海62修井平台移至WHPA平台,进行该井弃置作业。根据弃井作业周期和平台拆除工期,当WHPA平台弃井作业完成过半时,施工船舶进场启动平台拆除施工。

图2 NP1-5平台弃置流程

海上施工时,船舶布置应充分考虑中油海62修井平台作业要求、待弃置平台的位置尺寸及潮流的影响,并使得浮吊起抛锚移位和运输驳船往返次数最少,现场施工船舶布置见图3。平台拆除遵循从上到下、从简单到复杂的原则,即先拆除栈桥,再拆除上部组块,然后拆除导管架及隔水管等下部结构。船舶进场后进行系统清洗置换、移除或固定活动设备、吊点焊接等准备工作。准备工作完成后,依次拆除栈桥、栈桥平台及火炬平台、PRPC组块、PRPB组块、PRPA组块,栈桥及组块运输上岸;拆除栈桥桩及火炬桩、PRPC导管架、PRPB导管架、PRPA导管架,导管架及桩运输上岸;拆除WHPB平台及隔水管、WHPA平台及隔水管,WHPA/WHPB平台及隔水管运输上岸。

图3 现场施工船舶布置

2.2 施工区域预调查及结构检测

为获取准确的施工设计资料,实施方案编制前对施工区域水深、海底地形及障碍物进行了调查。调查范围以满足施工船舶布置及安全行船为原则,预调查采用水深测量和侧扫声呐测量相结合的方式。水深测量范围为自各平台外边缘线起100 m的区域,侧扫声呐范围为自各平台外缘线起300 m的区域及以各平台中心为圆心半径500 m范围内的区域。对于滩浅海及工程地质复杂的海域,可根据施工作业船舶吃水和回转半径情况增加调查范围,以满足船舶安全作业需要。

平台在服役期内历经改造,钢结构可能腐蚀老化严重,平台拆除吊装存在重大风险。平台拆除前应对平台导管架、上部组块进行一次系统检测,包括构件测厚、海生物测量、构件机械损伤检查、关键节点无损探伤等,以便准确了解平台的现状,并作为拆除工程设计的基础数据[3]。依据此要求,对NP1-5平台进行了详细的结构检测,并将检测结果作为吊装方案设计的依据。

潜水员对水下结构进行探摸录像,检查导管架构件是否完整,有无机械损伤和变形,导管架附近有无障碍物;测量防沉板面层淤泥厚度;测量导管架主结构壁厚。检测人员检查组块结构的机械损伤、变形及腐蚀情况,测量主结构壁厚,对关键节点、腐蚀严重及油漆脱落的结构进行无损探伤。无损探伤优选磁粉探伤,若发现表面裂纹,则结构内部存在损伤的可能,需采用超声探伤复测,以确定损伤情况。最终检测结果显示:导管架海生物覆盖率95%,最大厚度40 cm,平均厚度15 cm,均超过海生物设计厚度,吊装计算时应额外考虑海生物重量;防沉板淤泥覆盖厚度为90~130 cm,海上吊装前应采用高压水冲洗防沉板上部的淤泥以减轻吊装重量;平台桩腿和横撑无机械损伤,壁厚腐蚀的最大值为0.3 mm,在设计允许范围内;组块主结构及关键节点无损伤;主结构油漆完好,无腐蚀,可采用设计值进行结构校核。

2.3 系统清洗

平台拆除时设备或管道内可能留存有烃液、天然气、有毒有害的化学药剂等。设备拆除或管道切割过程中残液泄漏可能造成海洋环境污染或发生火灾、爆炸事故,应根据平台拆除方案提前规划需要拆除的设备和切割的管道,并对可能发生泄漏的系统和设备进行清洗。系统清洗宜采用流程整体清洗的方式,尽量减少海上清洗工作量。NP1-5平台清洗顺序及范围为:油气生产系统→闭排系统→开排系统→海底管道→化学药剂系统→柴油系统。

清洗前应对带压系统进行泄压,打开设备及管道上的放空阀门,通过平台火炬或放空管道泄压,并确认压力表读数为0。打开设备或管道的低点排放阀门,将残液排放到平台开排槽或临时储存容器内。用软管连接排污泵、储存容器及作业船污液舱,建立临时流程,将污液收集到作业船污液舱。根据油品物性及管道内介质配置清洗剂,参照清洗专项方案安装、调试清洗设备,建立清洗流程,使用清洗药剂依次对各系统进行清洗。用清洗剂清洗后再用淡水冲洗至不见明显油污时停止冲洗。对清洗后的系统进行含油量检测,当清洗废液含油质量浓度≤30 mg/L、可燃气体体积分数在爆炸极限5%以下时停止清洗[4]。对于清洗后含油量检测合格,而可燃气体体积分数检测不合格的设备或管道,连接氮气瓶进行吹扫,直至可燃气体体积分数检测合格。系统清洗完成后,与未清洗的系统隔离,贴上清洗合格待拆除的标签。

2.4 组块拆除

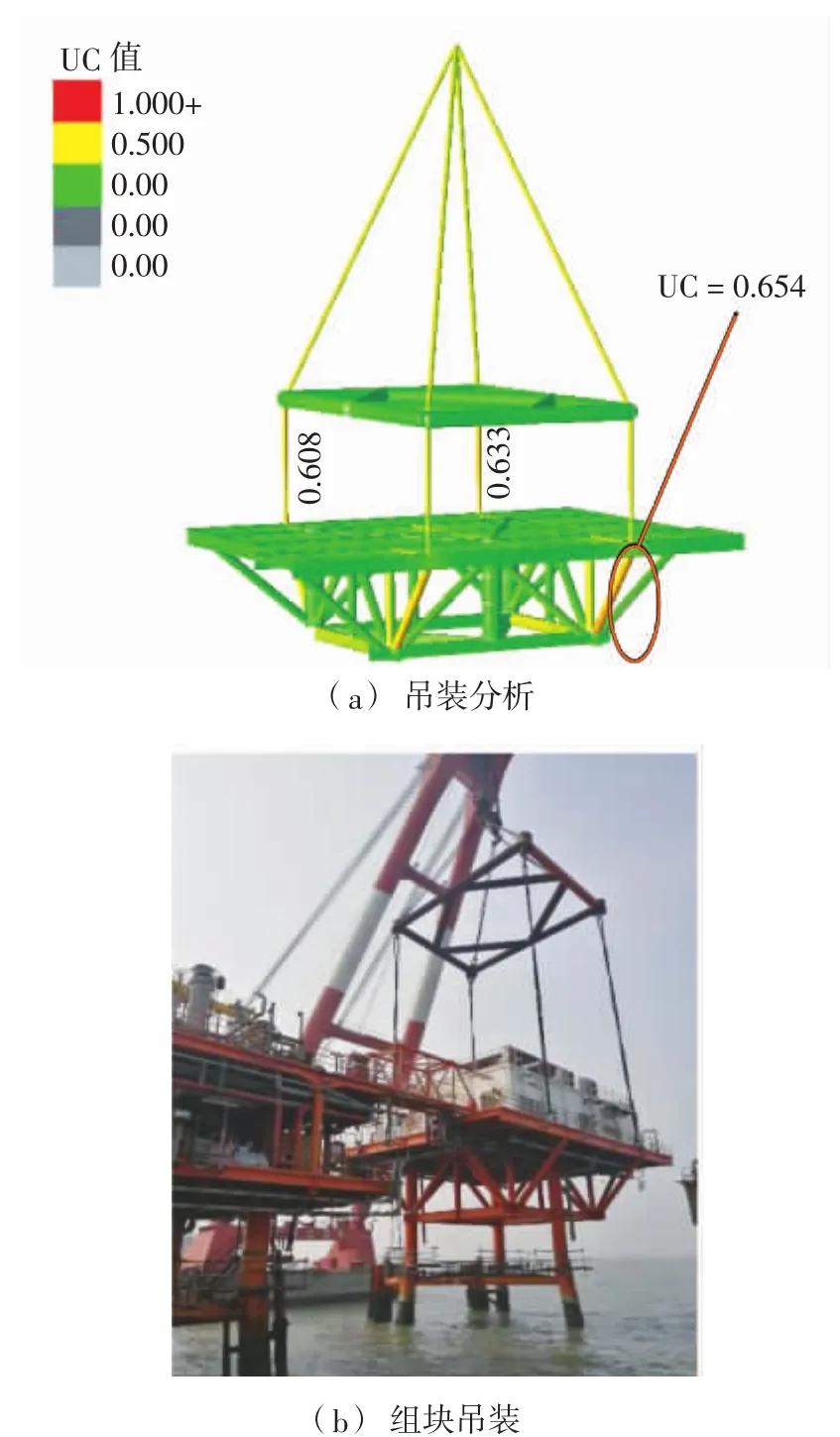

NP1-5平台组块重量小,可采用吊装拆除的方式。PRPB平台和PRPC平台的房间及设备影响吊索具布置,采用直接吊装方案则最小吊装高度达66 m。由于小型浮吊吊装高度普遍较小,满足高要求的浮吊数量少,因此专门设计了一套吊装框架。使用吊装框架吊装,可将浮吊吊装高度由66 m降低为35 m,有效解决了吊索角度不够及浮吊吊装高度不足等问题。吊装框架及吊装分析见图4,计算分析表明采用吊装框架吊装,组块结构最大UC值为0.654(<1),满足规范要求。同时框架吊装方案使得吊绳与吊点垂直,吊点受力均匀,结构形式简单,可减少现场焊接工作量。根据组块最大吊装重量、吊装半径及吊装高度,选用700 t浮吊作为主作业船舶,200 t浮吊作为辅助船舶兼生活支持船,4000DWT自航驳船进行海上运输。

图4 吊装框架

吊装作业应选择良好的天气窗口,以满足连续作业要求。组块切割前搭设临时操作平台及护栏。临时操作平台搭设应满足操作和人员撤离安全要求。按照组块吊装拆除专项方案挂吊索具,吊装前调整浮吊使吊索具处于轻微受力状态。保持吊索始终处于受力状态,在上部组块过渡段处切割立柱。最后一根立柱切断前,调整浮吊受力,使整个平台处于吊装可控状态,切割人员应确认撤离路线,做好安全防护措施后切断立柱。切割完毕后,浮吊进行试吊,确认上部组块与桩管脱离后,移动吊臂将组块吊至运输船绑扎固定。

2.5 导管架及隔水管拆除

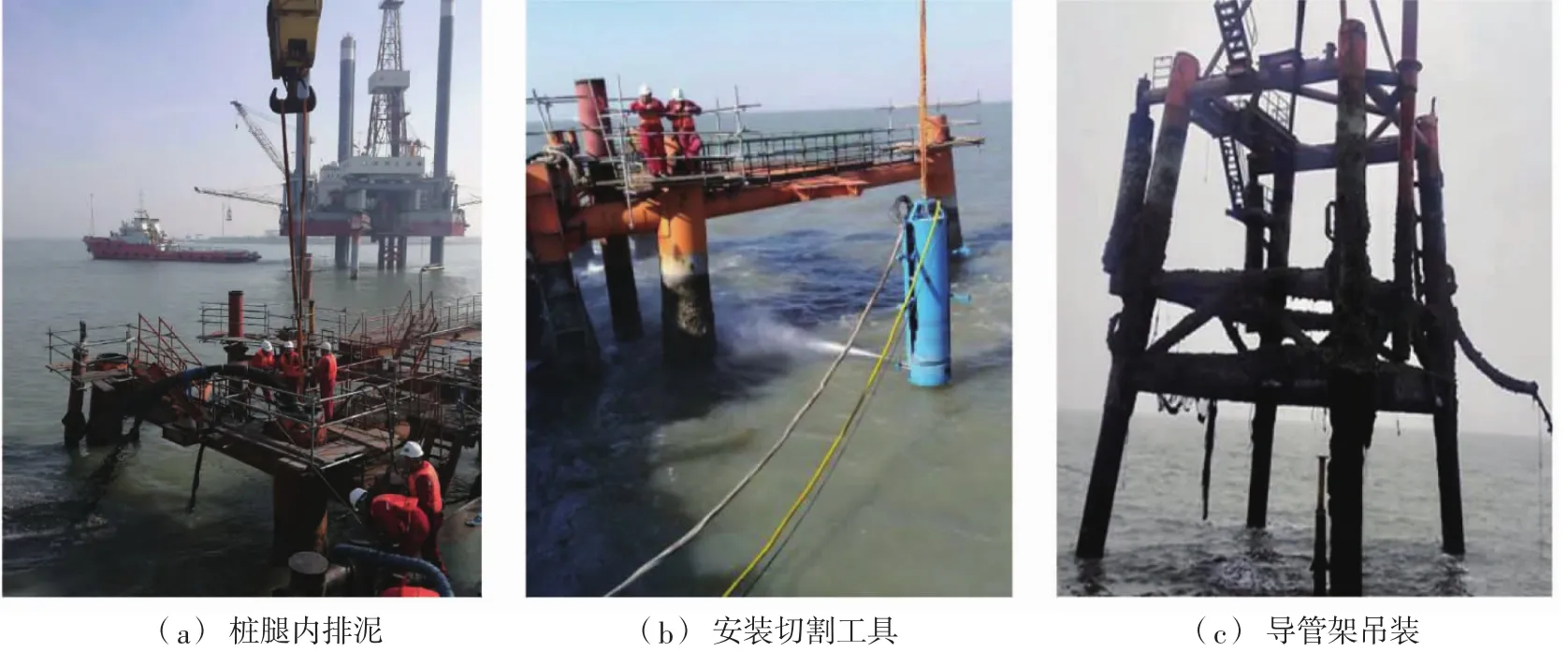

在领海海域进行全部拆除的海上平台,其残留海底的桩腿等应切割至海床泥面以下4 m[5]。导管架和桩通过皇冠板焊接在一起,分离困难,桩管可与导管架同时拆除。水下切割技术主要有电氧弧切割、金刚石绳锯切割、高压磨料水射流切割、旋转割刀切割、聚能切割等,而水下桩管切割又分内切割和外切割。切割方法选择应综合考虑拆除对象的材料特性和几何形状、切割设备、环境条件、技术可行性、经济性、环境影响及安全性等因素。本工程桩腿数量多,施工时采用了水下高压磨料水射流内切割方法。桩内切割不需要对桩腿外部进行大规模的吹泥造坑,安装切割工具不需要潜水员协助,安全可靠,方便经济;高压磨料水射流切割速度快,对海洋环境影响小。切割前采用泥浆泵、空气提升设备及高压水配合对桩管进行内部排泥。排泥完成后,将切割设备下放至切割位置,启动内张器进行固定,开始桩管切割。切割位置宜设置在泥面下4.5 m,保留0.5 m切割余量。切割过程中,由于高压水混带磨料粒子冲击被切物体,可能发生粒子反弹飞溅伤人,应做好防护措施。导管架拆除如图5所示:依次完成各桩腿排泥及切割后,将导管架吊出,放置在运输驳船。导管架拆除同样需要进行吊装分析,编制拆除专项方案。吊装重量应考虑导管架、桩管、海生物重量及泥土吸附力等。

隔水管采用与导管架同样的拆除方法。由于105X1井与1090井的隔水管为钻入方式安装,固井水泥返高至井口,表层套管与隔水管固结在一起,桩内无法安装切割工具,只能进行桩外切割。为了在泥面以下4 m安装切割工具,应对隔水管周边进行排泥造坑。施工区域海底为淤泥土质,直接排泥造坑容易坍塌,危及水下作业人员安全,因此根据隔水管直径和隔水管间距设计了防砂罩。用防砂罩将隔水管围住排泥,有效避免了周围泥土回淤及坍塌,并可减少排泥造坑的工程量,提高了排泥效率,缩短了海上施工工期,降低了海上作业成本及风险。排泥完成后,潜水员下水在切割位置安装固定导轨,并将切割喷头固定在导轨上,启动切割设备完成切割。

图5 导管架拆除

3 结束语

海上弃置工程量大,交叉作业多,应优化弃置流程,合理编制实施方案。实施方案应尽量缩短海上施工工期,降低作业风险,节约成本。海上平台服役期内往往经历改造,并且存在结构腐蚀或损伤情况,应提前进行调研、探查及检测,根据实测结果结合施工过程进行结构强度校核分析。海上弃置作业完成后,应参照预调查的方法对施工区域进行后调查,核查最终的弃置状态与批准的弃置方案是否一致,并清除海底遗落物。