某舰炮瞄准装置ZL205A底座断裂原因分析

毛 军,王剑安,张 蕾,梁春栋,汪 玮,张文兴

(1.西北机电工程研究所,陕西 咸阳 712099;2.中央军委装备发展部装备技术合作局,北京 100000;3.中国人民解放军第四八零八工厂军械修理厂,山东 青岛 266042;4.湛江舰船装备技术保障大队,广东 湛江 524000)

某型舰炮瞄准装置安装于舰船主甲板船舷边,露天布置。在装舰使用3年后,该型装备陆续出现射击时底座断裂故障,故障现象相同。该底座的材料为ZL205A铸造铝合金,S铸造、T6状态、Ⅱ类铸件。为查明断裂原因,将装备分解,对断裂底座进行了全面的检查、检测、分析和判断。

1 强度校核

采用设计定型试验中射击试验时的最大实测值加速度121g和脉宽0.75 ms、沿侧向施加载荷,对底座的动态强度进行有限元分析校核计算。计算模型是包括底座、安装基座、螺钉、销钉等结构的组件整体,经等效质心后导入ANSYS Workbench中,定义接触、约束底座底面3个方向的位移,采用高阶二次单元划分网络[1],并对底座底部进行网格加密处理,结果显示底座的最大应力出现在销钉孔的棱边,最大等效应力为387 MPa,小于材料ZL205A的抗拉强度470 MPa[2],安全系数为1.2,满足使用要求,如图1、2所示。

2 理化分析

2.1 宏观检查

断裂底座的宏观形貌如图3所示,断裂部位在底部螺钉、销钉连接处。底面严重腐蚀,表面有白色粉沫、蚀坑、裂纹,未见明显的塑性变形,腐蚀形貌如图4所示。

2.2 力学性能检测

按GB/T 9438—2013《铝合金铸件》的规定,对未腐蚀部位取力学性能试样进行检测,试样抗拉强度和伸长率的平均值分别373 MPa、3.3%,不低于GB/T 1173—2013《铸造铝合金》的规定值470 MPa、3%的65%和40%,试样检测结果如表1所示。

表1 试样力学性能检测结果

2.3 化学成分检测

对未腐蚀部位取化学成分试样进行检测,除杂质元素Si含量超标,其余均符合GB/T 1173—2013《铸造铝合金》的规定要求,试样检测结果如表2所示。

表2 试样化学成分检测结果 单位:%

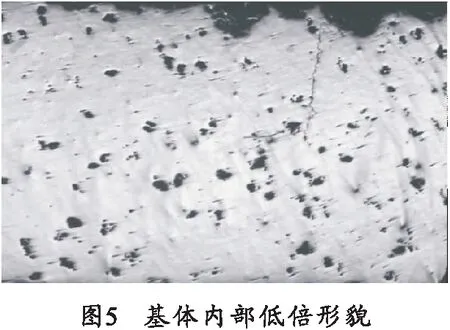

2.4 金相分析

沿壁厚方向的截面断口取金相试样,抛光后在显微镜下观察,基体内存在较多的疏松缺陷,如图5所示。

按照JB/T 7946.3—1999《铸造铝合金针孔》规定进行宏观检验,试样经腐蚀、清洗、干燥后对照分级标准图片作目视比较,确定试样的针孔度等级为5级,等级较低。断口部分区域发生腐蚀,有沿断口表面向基体内部延伸的裂纹,试样表面整体被腐蚀减薄,局部区域已发展成大的蚀坑,存在沿晶界特征的晶间腐蚀,并且在蚀坑的底部晶间腐蚀裂纹向下发展,呈网状或锯齿状分布,裂纹尖端呈分叉形貌,如图6所示。

采用混合酸侵蚀后观察,沿断口表面向基体延伸的裂纹沿晶界扩展,裂纹呈分叉形貌,具有应力腐蚀特征,如图7所示。试样金相组织为:α(Al)+弥散相+块状化合物相,按照JB/T 7946.4—1999《铸造铝合金金相铸造铝铜合金晶粒度》规定进行显微检验,单位面积晶粒数约为22个/mm2,确定试样的晶粒度等级为3.5级,晶粒大小适中,如图8所示。

2.5 扫描电镜形貌观察及能谱分析

对断裂底座表面腐蚀形貌及覆盖的腐蚀产物进行观察,部分区域腐蚀产物已发生龟裂、脱落,腐蚀坑内可见裂纹沿晶界扩展,并且有分叉现象。对表面腐蚀产物进行能谱分析,结果如图9所示,产物中各元素的重量百分比含量Wt及原子数百分含量At如表3所示。

表3 底座表面腐蚀产物中各元素含量 单位:%

将断口经超声波清洗后置入扫描电子显微镜下观察,断口大部分区域被腐蚀产物覆盖,部分区域及螺钉孔附近断口形貌显示沿晶特征,为沿晶开裂。对腐蚀产物进行能谱分析,结果如图10所示,产物中各元素的重量百分比含量Wt及原子数百分含量At如表4所示。

表4 断口表面腐蚀产物中各元素含量 单位:%

2.6 XRD物相分析

对底座表面腐蚀产物进行X射线衍射(XRD)物相分析,腐蚀产物样品的衍射图谱显示腐蚀产物主要是以Al(OH)3和金属Al的形式存在。

2.7 透射电镜分析

采用透射电镜对试样晶内、晶界析出相分析,试样晶内有细小弥散的析出相,能谱分析显示如图11所示,其中Al的重量百分比含量Wt=88.87%、原子数百分含量At=94.88%,Cu含量Wt=10.32%、At=4.68%,晶内析出相主要为Al2Cu相。

试样晶界析出相被腐蚀而发生脱落,可看出晶界析出相呈连续分布,如图12所示。

3 分析与判断

3.1 断裂原因初步分析

通过对底座强度的有限元分析校核的理论计算,再根据装备在工厂鉴定试验时6 300余发射击、在设计定型试验时约5 000发射击的全寿命实弹射击试验考核验证,以及在多个海域的多种海情、海况下持续9个月的设计定型部队海上试验考核验证,底座均未发生开裂、断裂故障,由此可确定底座的设计强度(安全系数)能够满足装备使用要求,在正常状态下底座不会发生断裂。

力学性能检测表明,底座的未腐蚀部位力学性能符合GB/T 9438—2013《铝合金铸件》规定的Ⅱ类铸件要求。

通过宏观检查、金相分析、扫描电镜形貌观察及能谱分析、XRD物相分析和透射电镜分析,可确定底座底部发生严重腐蚀,有晶间腐蚀、应力腐蚀裂纹产生,裂纹不断扩展、向基体内延伸。

由以上分析可初步判断底座断裂是腐蚀所致。

3.2 断裂原因深入分析

3.2.1 电偶腐蚀

该装备安装到位后,底部螺钉、销钉部位存在缝隙,缝隙无防护且螺钉、销钉与底座未隔离。Fe的电极电位为-0.58 V,Al的电极电位为-0.85 V,两者直接接触且电极电位差较高,电位差满足电偶腐蚀的电位差条件[3],在海水中形成宏电池,产生电偶电流,使低电位的阳极金属Al释放离子而加速溶解,高电位的阴极金属Fe吸收离子而减速溶解,即产生电偶腐蚀。电偶腐蚀不但能对底座产生加速的腐蚀损坏,还会诱发危害性更加严重的应力腐蚀和缝隙腐蚀[4]。

3.2.2 缝隙腐蚀

该装备安装到位后,底座底面与安装面之间存在缝隙,缝隙无防护且底面无涂层保护。装备在舰船的舷边位置,经常有海浪打到装备上,海水流入缝隙后通过人工清除非常困难。海水长期浸蚀导致底面发生缝隙腐蚀。宏观检查发现底面出现的严重腐蚀,其原因主要即为缝隙腐蚀。底面的缝隙腐蚀在专项环境试验中也得到了复现和验证。

缝隙腐蚀是一种电化学腐蚀,分为初期和后期两个阶段。初期缝隙内整个金属表面发生腐蚀,阳极溶解Al→Al3++3e-和阴极还原O2+2H2O+4e-→ 4OH-.随着缝隙内因扩散困难使得氧逐渐减少,氧化还原反应慢慢停止。后期缝隙内缺氧缝隙外富氧,形成供氧差异电池。缝隙内金属Al仍在继续溶解为Al3+,Al3+过剩,于是缝隙外的Cl-向内迁移,以保持电荷的平衡;同时阴极过程在缝隙外重新启动,缝隙内产生的金属盐开始水解:

AlCl3+3H2O=Al(OH)3↓+3HCL,

使pH值降至2~3,这又加速了缝隙内金属Al的溶解,也加速了缝隙外相邻表面的氧还原,使外表面得到阴极保护,而缝隙内金属腐蚀加速。缝隙内Al3+进一步过剩后,又更加促进了Cl-的迁入,产生自催化效应[5-6]。

3.2.3 晶间腐蚀

金相分析显示,底座存在沿晶界特征的晶间腐蚀。底座材料为ZL205A,为Al-Cu系铸造铝合金,它具有晶间腐蚀的敏感性[7-8]。该底座选材时主要考虑其高强度特点和装备减重的要求,而未过多关注其材料晶间腐蚀倾向。

晶间腐蚀的机理是,材料基体内电位较高的杂质元素与电位较低的沿晶界产生的无沉淀析出带形成微电池,造成无沉淀析出带溶解、晶界腐蚀[9]。晶间腐蚀发生后,腐蚀沿着晶粒的边界或邻近区域发展,产生沿晶裂纹,晶粒间的结合被破坏,材料的力学性能大幅降低。

3.2.4 应力腐蚀

金相分析显示,沿断口表面向基体延伸的裂纹具有应力腐蚀特征。

底座在铸造和机加后会产生残余应力,底部螺钉、销钉连接处会受到应力,腐蚀产物的沉积、挤压会产生应力,应力与海水共同作用时,应力的差别导致材料内部形成电位差,致使底座发生应力腐蚀[10]。应力腐蚀裂纹在材料内部扩展,使底座结构强度大大下降,最终发生突然断裂。

3.2.5 腐蚀疲劳

在腐蚀的过程中,阳极铝释放离子而溶解Al→Al3++3e-,阴极H+吸收离子而析氢3H++3e-→3/2 H2↑,这便使材料的部分塑性损失,表面能降低,脆性增加,产生氢脆,导致材料腐蚀疲劳[11]。

3.3 断裂原因

由以上分析可知,该装备底座底面无涂层保护、缝隙无防护、螺钉销钉与底座未隔离,底座材料具有腐蚀敏感性,材料中杂质超标,铸件质量不高、内部存在缺陷,装备使用环境条件恶劣,维护保养困难等,这些因素共同作用导致了底座在长期受到海水侵蚀后,发生电偶腐蚀、缝隙腐蚀、晶间腐蚀、应力腐蚀和腐蚀疲劳,使底座内部产生裂纹、力学性能下降、表面能降低,最终在舰炮射击的冲击、振动下发生突然断裂。

通过对ZL205A材料试样和瞄准装置底座同时进行的专项环境试验,包括酸性盐雾-太阳辐射-模拟海水飞溅-冲击振动4个子试验的循环,共持续1 440 h,结果显示随着时间增长,ZL205A试样出现腐蚀并不断加剧,其抗拉强度呈现明显下降趋势,最终降至240 MPa.试样的抗拉强度、屈服强度、断后伸长率和弹性模量的保持率均呈下降趋势,分别降至70%、79%、56%和90%,表明腐蚀已严重影响了ZL205A的力学性能。瞄准装置底座在试验中复现了腐蚀的产生及发展过程。

理论分析与试验验证同时表明腐蚀是引起底座断裂的真正原因。

4 改进措施

通过以上分析可知底座断裂是腐蚀所致,为了避免腐蚀、防止底座发生断裂,可采用以下措施进行改进:

1)增加防护措施,采用微弧氧化+涂漆+涂胶的体系工艺进行防护,避免腐蚀发生。

2)优选材料,采用ZL114A(Al-Si合金)替代ZL205A(Al-Cu合金),避免材料的晶间腐蚀敏感性。

3)优化结构,减小残余应力,避免应力腐蚀。对销钉孔的棱边进行倒圆角处理,减小尖角引起的应力集中[12],进一步提高底座结构的整体强度。

4)优化加工工艺,更换铸造厂家,提高铸件质量,消除腐蚀隐患。

5 结束语

随着我国舰船装备防腐技术的研究与发展,对Al-Cu系铸造铝合金的认识越来越深入,其易发生晶间腐蚀的特性越来越被重视。在舰船装备中选用Al-Cu系铸造铝合金时,应特别关注腐蚀防护,应尽量在舱内或防护罩中使用,如果露天使用则必须采取针对电偶腐蚀、晶间腐蚀、缝隙腐蚀和应力腐蚀等的防护措施,可采用多涂层防护和湿式涂胶密封隔离,并严格对易腐蚀部位进行定期检查、维护和保养。