承压设备插入式接管角焊缝超声相控阵检测工艺

吴家喜,张子健,张小龙,许 波,2,柴军辉,2,胡 健,陈旭杰

(1.宁波市劳动安全技术服务公司,宁波 315048;2.宁波市特种设备检验研究院,宁波 315048)

角焊缝是承压设备较为常见的焊缝形式之一,其中插入式接管角焊缝是角焊缝中的一大类,主要用于接管与壳体的连接,细分为截面非全焊透和全焊透T型接头两大类,GB 150.3-2011《压力容器》附录D对各类插入式接管角焊缝的结构尺寸和适用场合进行了详细的规定[1]。承压设备插入式接管角焊缝在焊接过程中的焊接质量受多重因素的影响,焊缝结构内部会有部分制造缺陷,如未焊透、未熔合、夹渣、气孔等;另一方面,承压设备在运行中,焊缝内部也可能产生危害性缺陷,如横向裂纹、纵向裂纹等[2]。因此,有必要对承压设备插入式接管角焊缝进行内部缺陷检测,防止危害性缺陷对设备的安全运行造成影响。

目前,在压力容器的定期检验过程中,对插入式接管角焊缝一般进行表面检测,埋藏缺陷的超声检测、射线检测未能普及,从而为设备的安全运行埋下了隐患[3]。常规A型超声在检测插入式接管角焊缝时主要存在以下难点:① 缺陷波识别难度大,干扰回波较多;② 缺陷定位困难;③ 工艺复杂,需要较多的操作经验。超声相控阵技术采用多通道、多晶片技术检测,可对缺陷进行成像,并能进行精确定位与测量,具有检测效率高、漏检率低、灵活性好、成像方式多等优点[4]。

笔者采用CIVA软件仿真了针对插入式接管角焊缝的相控阵检测工艺,并与模拟试管的试验数据进行了比对,为承压设备插入式接管角焊缝的内部缺陷检测提供了参考。

1 CIVA软件仿真

1.1 CIVA建模

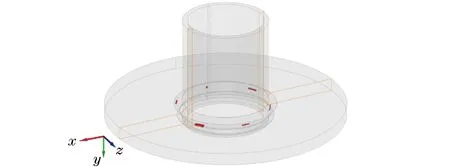

根据GB 150.3-2011标准附录D中规定的全焊透T型接头尺寸进行建模,选取规格为168 mm×10 mm(外径×壁厚)的接管,壳体厚为30 mm,V型坡口,焊缝中包含未焊透、未熔合、气孔、夹渣、裂纹等常见缺陷,模型尺寸如图1所示。

图1 CIVA模型尺寸示意

CIVA三维模型如图2所示,三维模型中的6个人工缺陷沿圆周360°均布,其中:未焊透采用多面缺陷模型进行仿真,包含4个矩形反射面;坡口未熔合模型采用单个矩形反射面进行设置;气孔采用球形缺陷模型进行设置;夹渣采用圆柱形夹渣专用模型进行设置;裂纹分为坡口侧和接管侧,均采用多面缺陷模型进行设置,缺陷设置过程中的具体尺寸与设计图纸中的相同,确保后期能与模拟试块的检测进行比对分析。

图2 CIVA三维模型

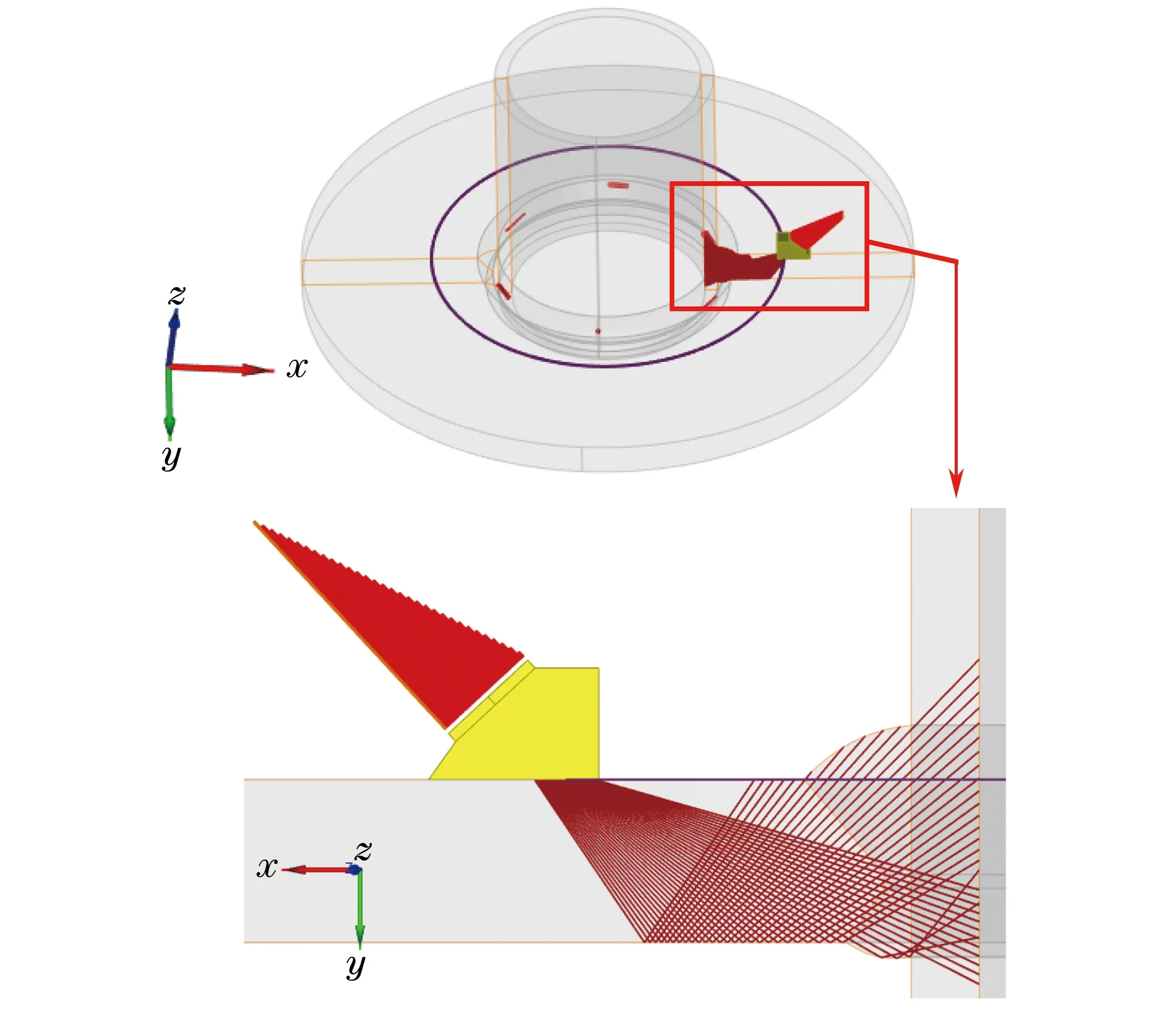

1.2 检测工艺设置

选用一维线性阵列相控阵探头,阵元数n=32,晶片间距p=0.5 mm,晶片间隙g=0.1 mm,晶片高度W=10 mm,晶片宽度e=0.4 mm,主动窗长度A=n×e+g×(n-1)=15.9 mm,探头频率为5 MHz,-6 dB带宽为60%,采用横波折射角为55°的楔块。采用扇型扫查,扇扫角度为34°~74°,扇扫步进为0.5°,采用一次波和二次波同时覆盖进行扫查,探头前沿距离焊缝边缘30 mm,CIVA模型检测工艺设置如图3所示。

图3 CIVA模型检测工艺设置

从图3可以看出,一次波覆盖焊缝中下部,二次波覆盖焊缝上部,可以实现焊缝内部全覆盖,针对插入式接管角焊缝设置的检测工艺合理有效。

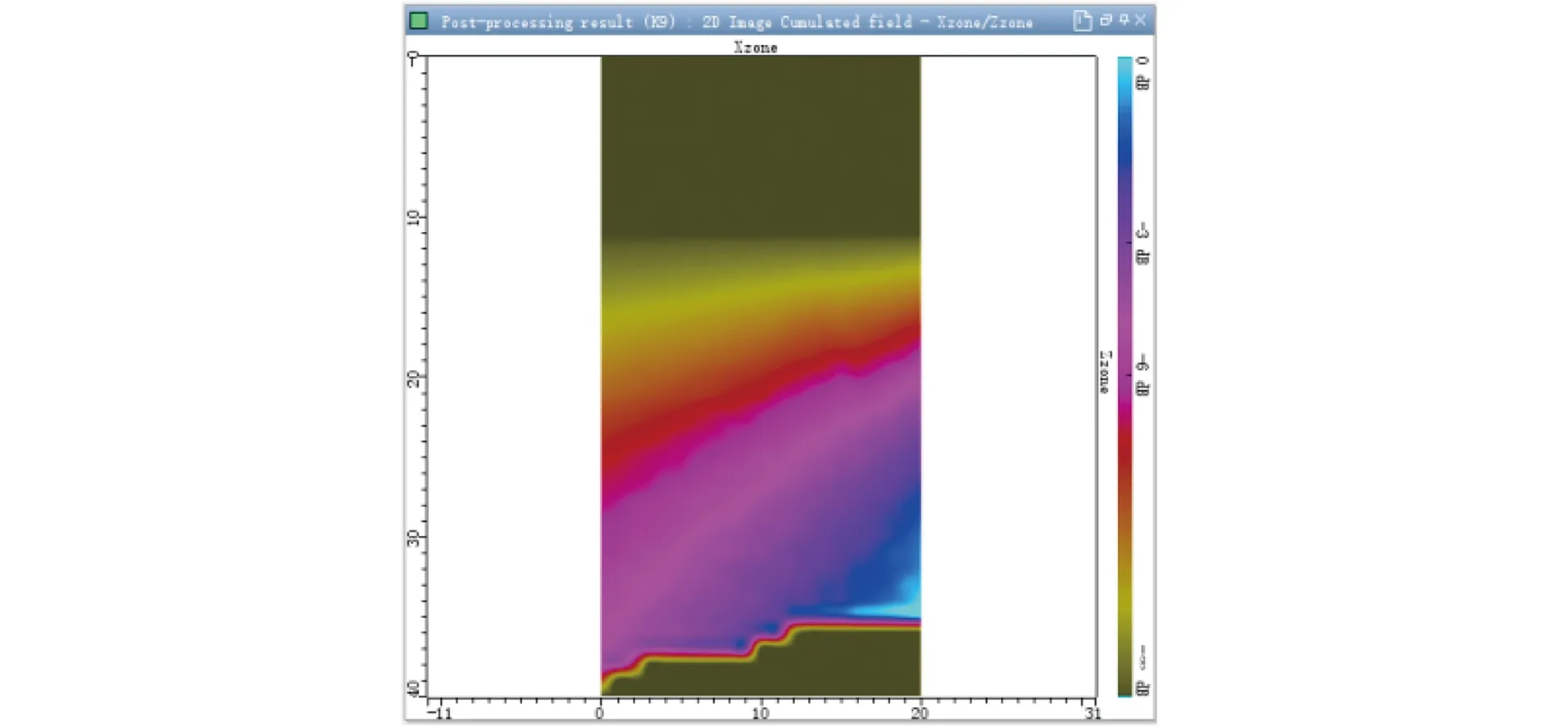

1.3 声场计算

声场的强弱代表相控阵检测能量的大小,对需要重点检测的部位,要求能量较高且集中,才能确保缺陷响应效果好。故,针对检测工艺进行声场能量计算,计算过程不考虑波形转换,仅计算横波声场。

一次波、二次波声场计算结果分别如图4,5所示,从计算结果可以看出,所选择的相控阵探头声束能量集中,一次波-6 dB声场范围能完全覆盖焊缝下部,二次波-6 dB声场范围能完全覆盖焊缝中上部,但声场能量弱于一次波,两者结合可以实现焊缝内部的全覆盖。

图4 一次波声场计算结果

图5 二次波声场计算结果

1.4 缺陷响应

采用经过声场覆盖验证的检测工艺对CIVA三维模型进行沿焊缝相控阵C扫成像,并对回波波形进行成分分析,为了简化计算,仿真过程不考虑波形转换,仅计算横波声场缺陷的响应结果。

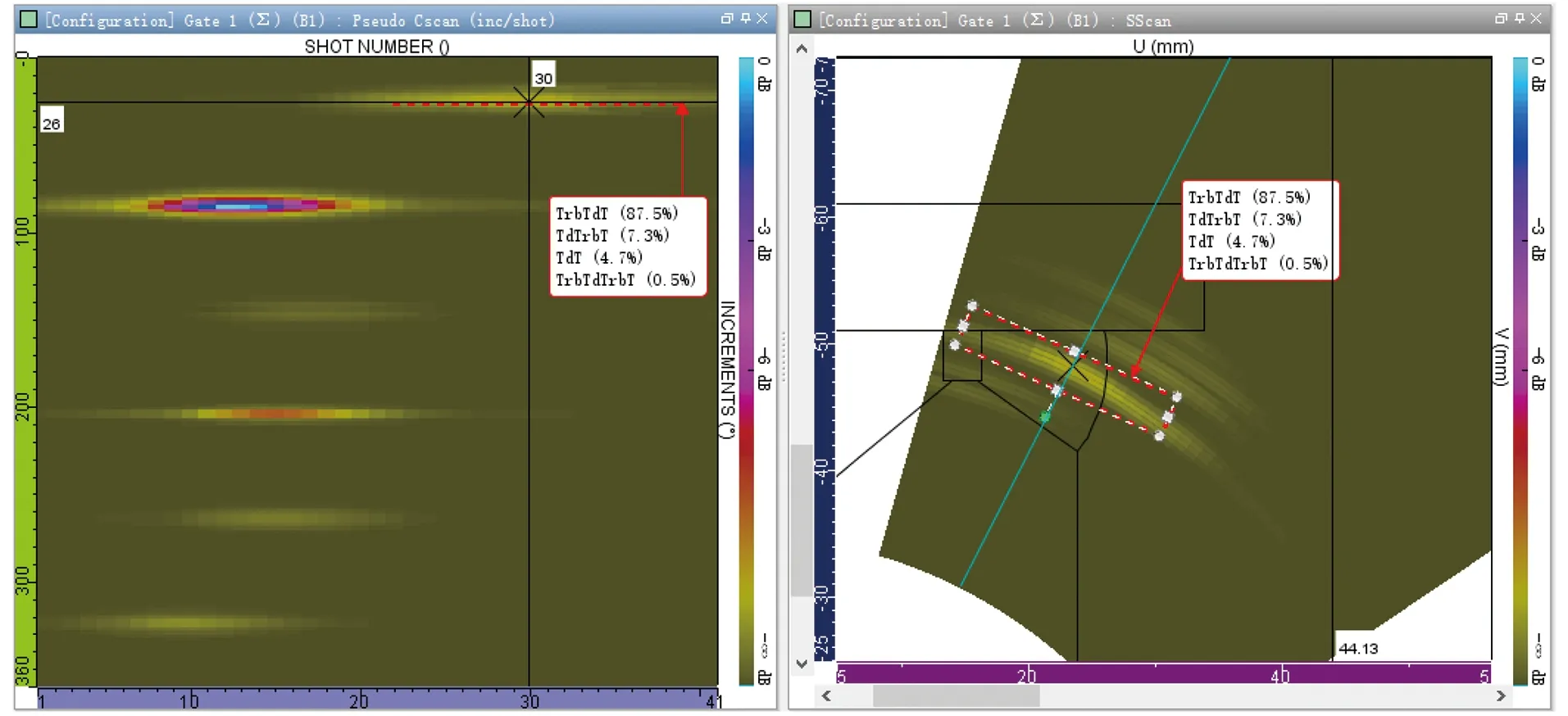

1.4.1 未焊透模拟检测结果

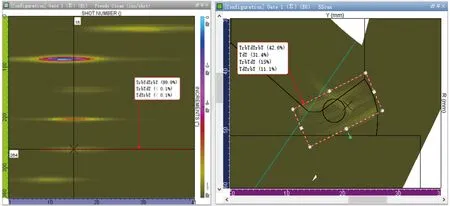

未焊透缺陷模拟检测结果如图6所示,从检测结果可以看出,未焊透缺陷回波较整个C扫中的最高回波低15 dB,扇扫图中回波信号较为杂乱,这是由于未焊透具有多个反射面,同时对两个回波较大信号进行成分分析,回波1的波形成分分析如表1所示。

图6 未焊透缺陷模拟检测结果

表1 未焊透缺陷检测波形成分分析

根据成分分析可知,回波信号1的组成成分主要是二次波,夹杂小部分一次波和其他波形。

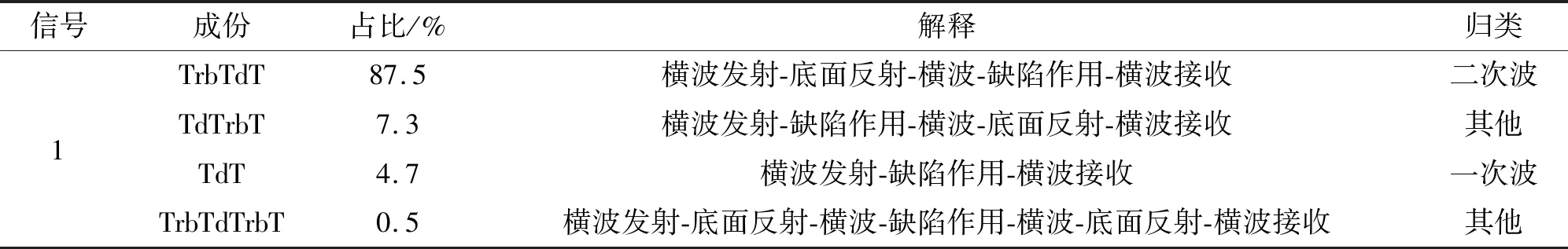

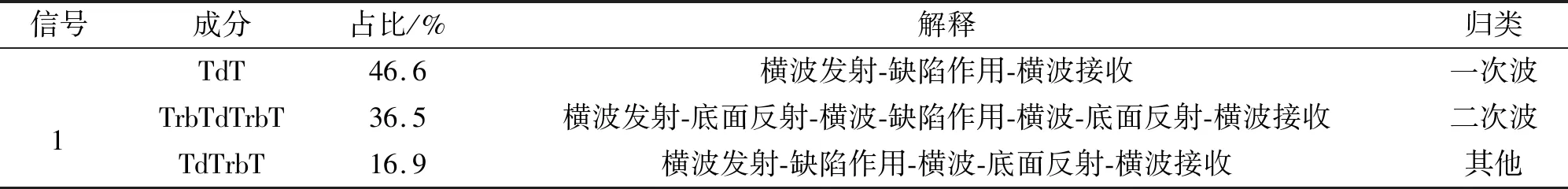

1.4.2 未熔合模拟检测结果

未熔合缺陷模拟检测结果如图7所示,从检测结果可以看出,坡口未熔合缺陷在整个C扫中具有最高波,且扇扫结果信噪比较高,波形信号较为单一,这是由于坡口未熔合基本与二次波主声束呈90°,且未熔合缺陷定位较为准确,波形分析见表2。

图7 未熔合缺陷模拟检测结果

表2 未熔合缺陷检测波形成分分析

根据成分分析可知,未熔合回波信号较为单一,均为二次波信号,成分越单一的波形信号,对缺陷的定量和定位越有利。

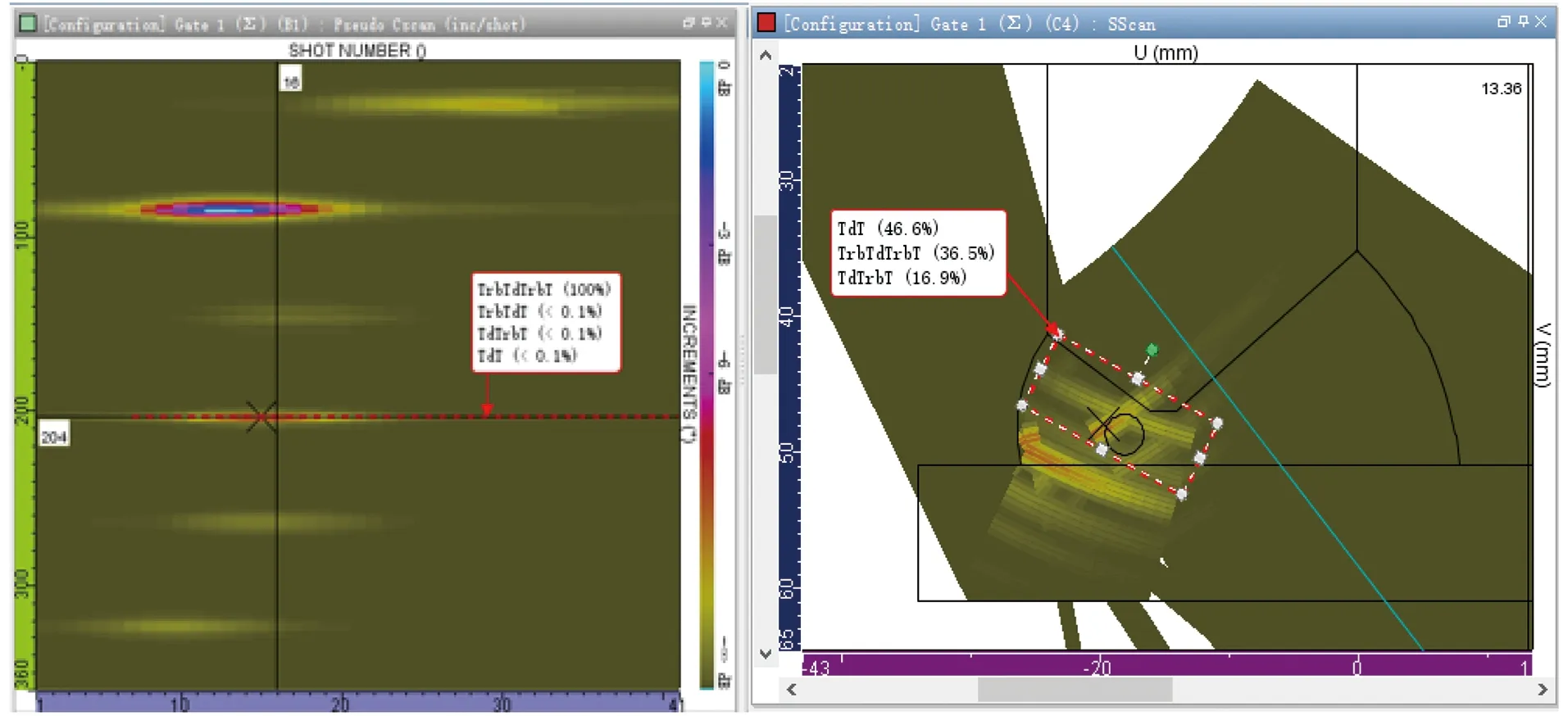

1.4.3 气孔模拟检测结果

气孔缺陷模拟检测结果如图8所示,从检测结果可以看出,气孔检测结果信噪比较高,气孔缺陷回波较整个C扫中的最高回波低24 dB,波形成分分析见表3。

表3 气孔缺陷检测波形成分分析

图8 气孔缺陷模拟检测结果

根据成分分析可知,气孔回波信号成分主要为一次波和二次波,二次波占比较大。

1.4.4 夹渣模拟检测结果

夹渣缺陷模拟检测结果如图9所示,从检测结果可以看出,夹渣检测结果信噪比较高,夹渣缺陷回波较整个C扫中的最高回波低11 dB,由于夹渣所处的位置,同时被一次波和二次波检测到,波形成分分析见表4。

表4 夹渣缺陷检测波形成分分析

图9 夹渣缺陷模拟检测结果

根据成份分析可知,夹渣回波信号主要为一次波和二次波成分,一次波占比较大。

1.4.5 坡口裂纹模拟检测结果

坡口裂纹缺陷模拟检测结果如图10所示,从检测结果可以看出,坡口裂纹检测结果信噪比较高,回波较整个C扫中的最高回波低21 dB,波形成分分析见表5。

表5 坡口裂纹缺陷检测波形成分分析

图10 坡口裂纹缺陷模拟检测结果

根据成分分析可知,坡口裂纹回波信号较为单一,均为二次波信号。

1.4.6 接管侧裂纹模拟检测结果接管侧裂纹缺陷模拟检测结果如图11所示,从检测结果可以看出,接管侧裂纹检测结果信噪比较高,但回波较弱,是整个C扫中信号最弱的缺陷,比最高波低28 dB,原因是接管侧裂纹走向为竖直方向,与二次波波束方向夹角较小,反射信号最弱,波形成分分析见表6。

表6 接管侧裂纹缺陷检测波形成分分析

图11 接管侧裂纹缺陷模拟检测结果

根据成分分析可知,接管侧裂纹回波信号仅为微弱的二次波反射信号,信号极弱,采用试验的检测工艺容易漏检,需采用其他方法进行补充检测,如采用相控阵柔性直探头进行内检测,此方法针对接管侧裂纹具有较高的检测灵敏度,因为声束方向与缺陷基本呈90°夹角,反射最强。

2 模拟试管检测

2.1 检测设置

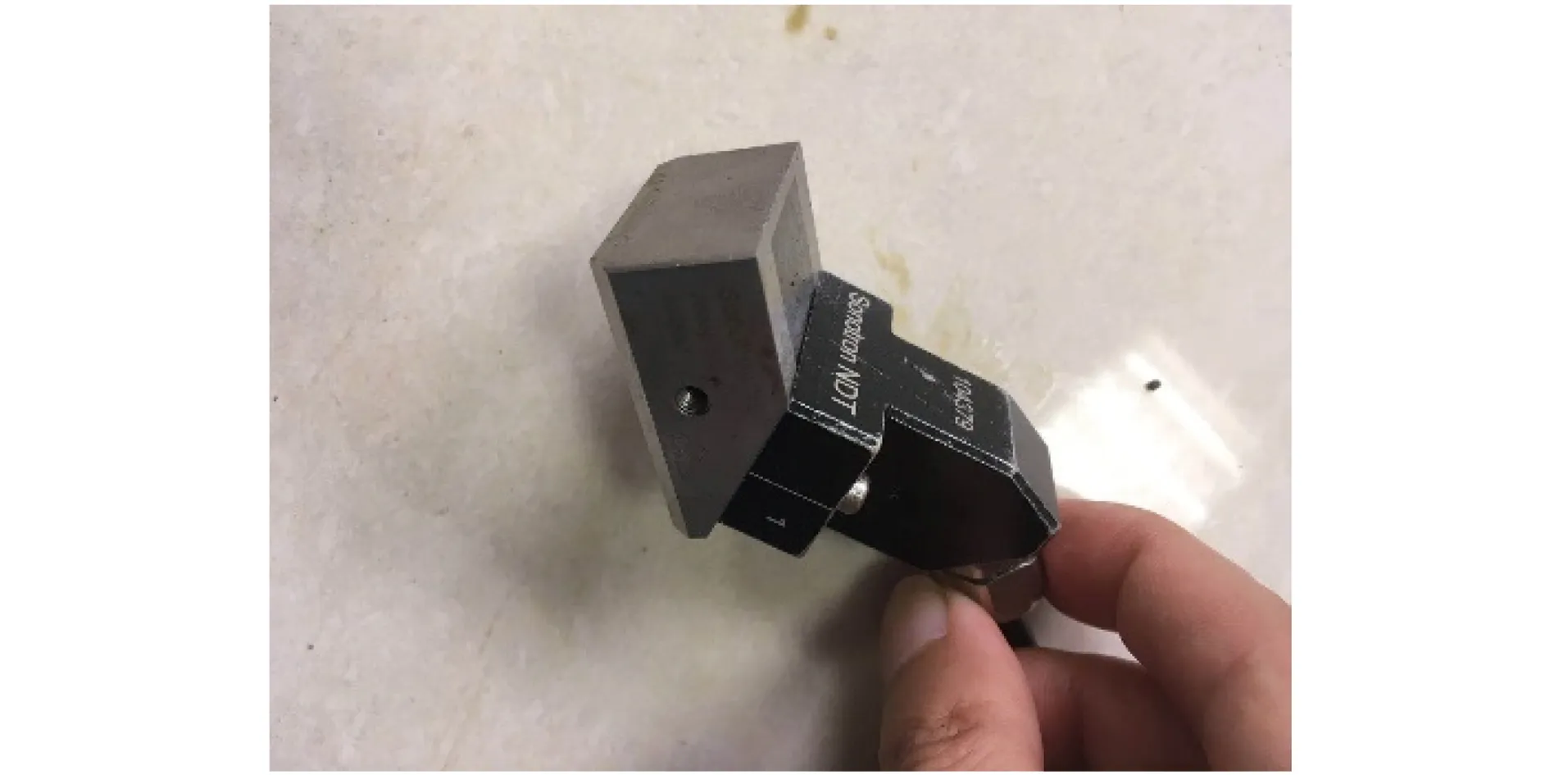

为了验证检测工艺的有效性和CIVA仿真结果的可靠性,根据图1相关尺寸,加工模拟试管,采用以色列ISONIC 2009相控阵设备进行检测,探头型号为5L32-0.5×10,楔块几何角度为36°,采用直射波及一次反射波扇扫检测,探头前沿距离焊缝边缘30 mm,采用角焊缝专用扫查器进行距离控制,同时采用角焊缝专用编码器记录行走的路程,扇扫角度为34°~74°,扫查步进为0.5°,检测灵敏度为φ2 mm×40 mm-18 dB,扫查现场如图12所示,相控阵扫查探头实物如图13所示。

图12 插入式接管角焊缝扫查现场

图13 相控阵扫查探头实物

2.2 检测结果

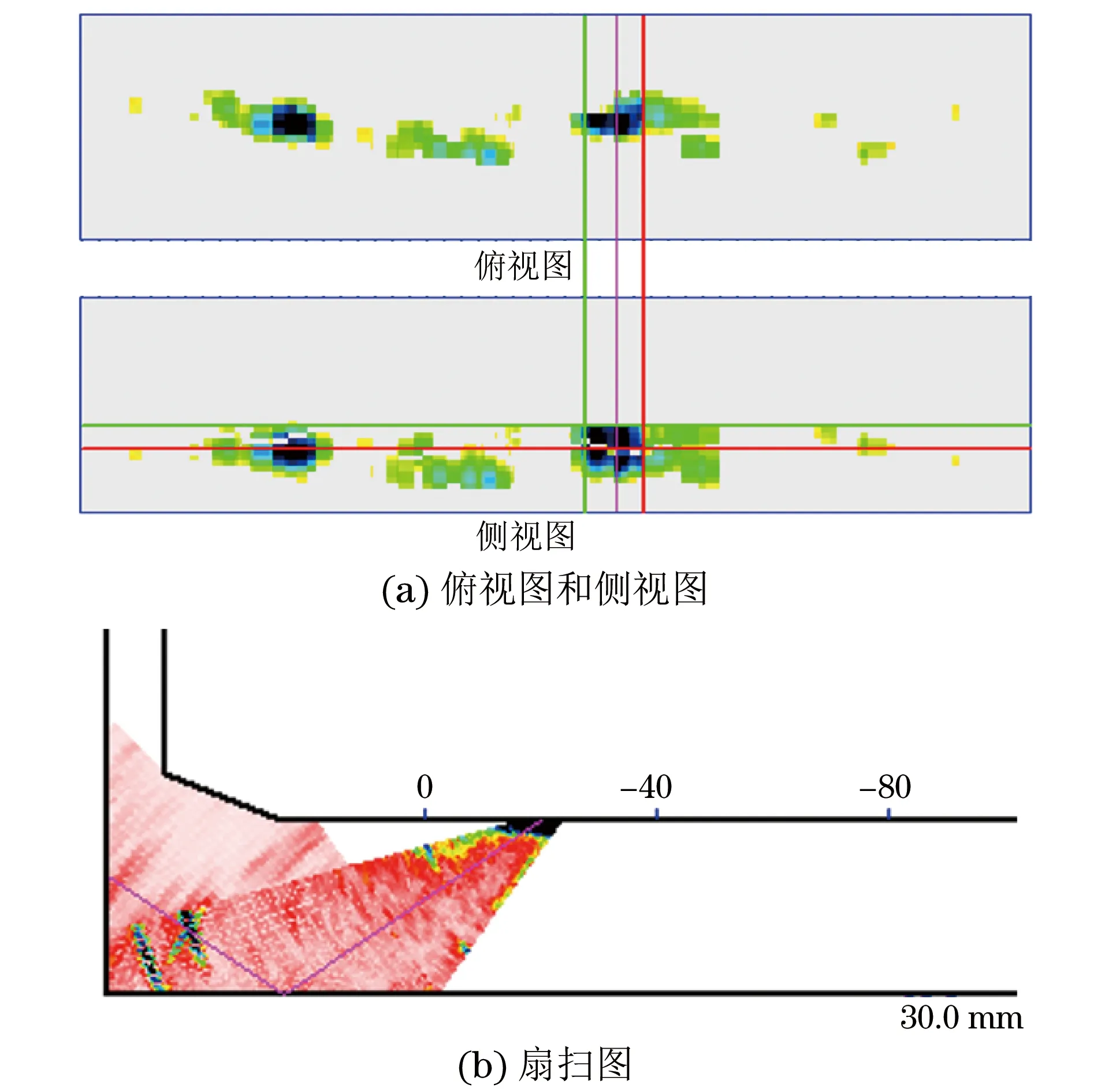

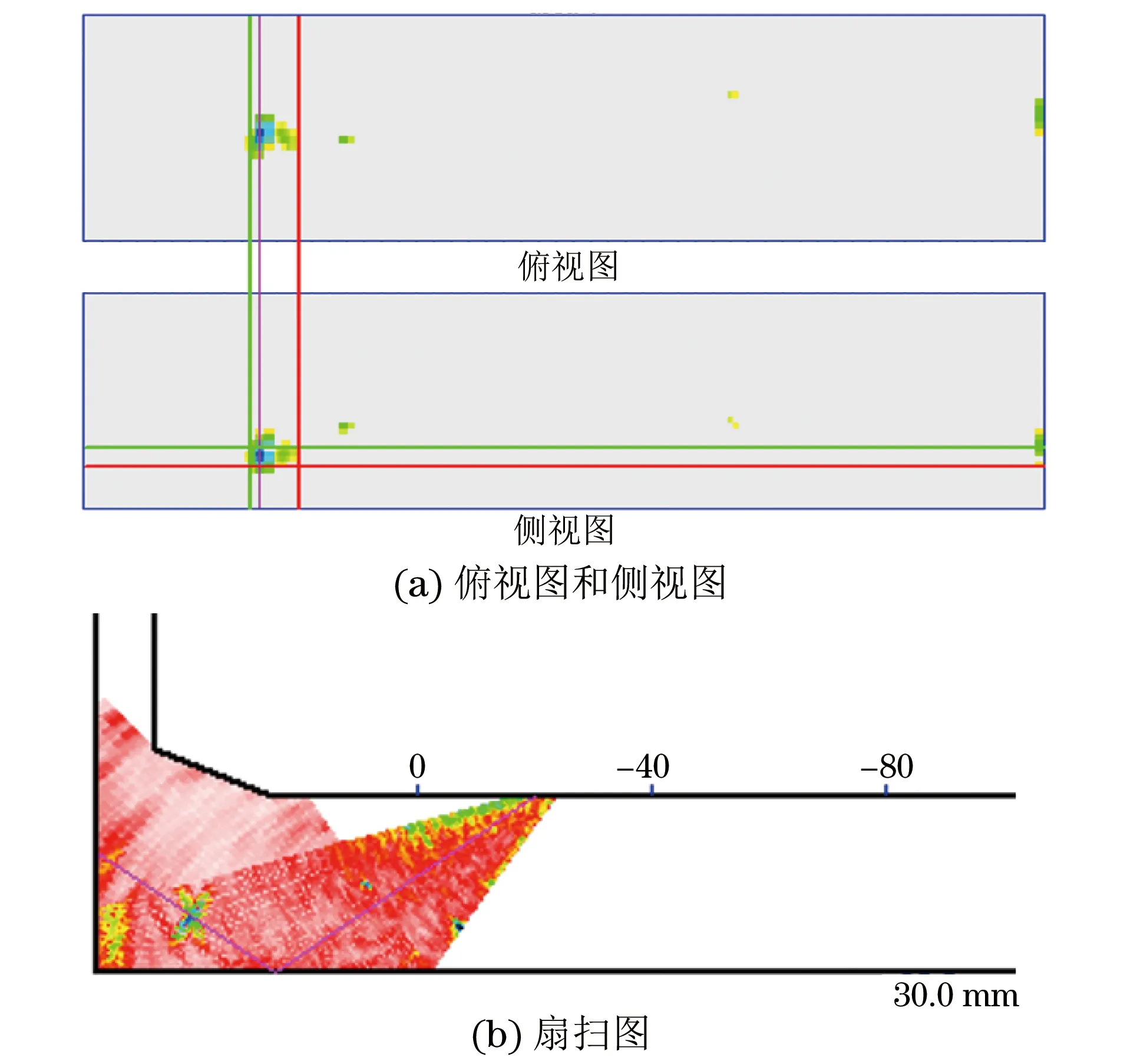

2.2.1 未焊透扫查结果

通过扇扫结果可以看出,未焊透同时具有一次波和二次波信号,略显杂乱,与CIVA仿真结果相似度较高,经过测量,未焊透长度为17.0 mm,高度为4.1 mm,深度为18.6 mm,波高为99%。未焊透缺陷扫查结果如图14所示。

图14 未焊透缺陷扫查结果

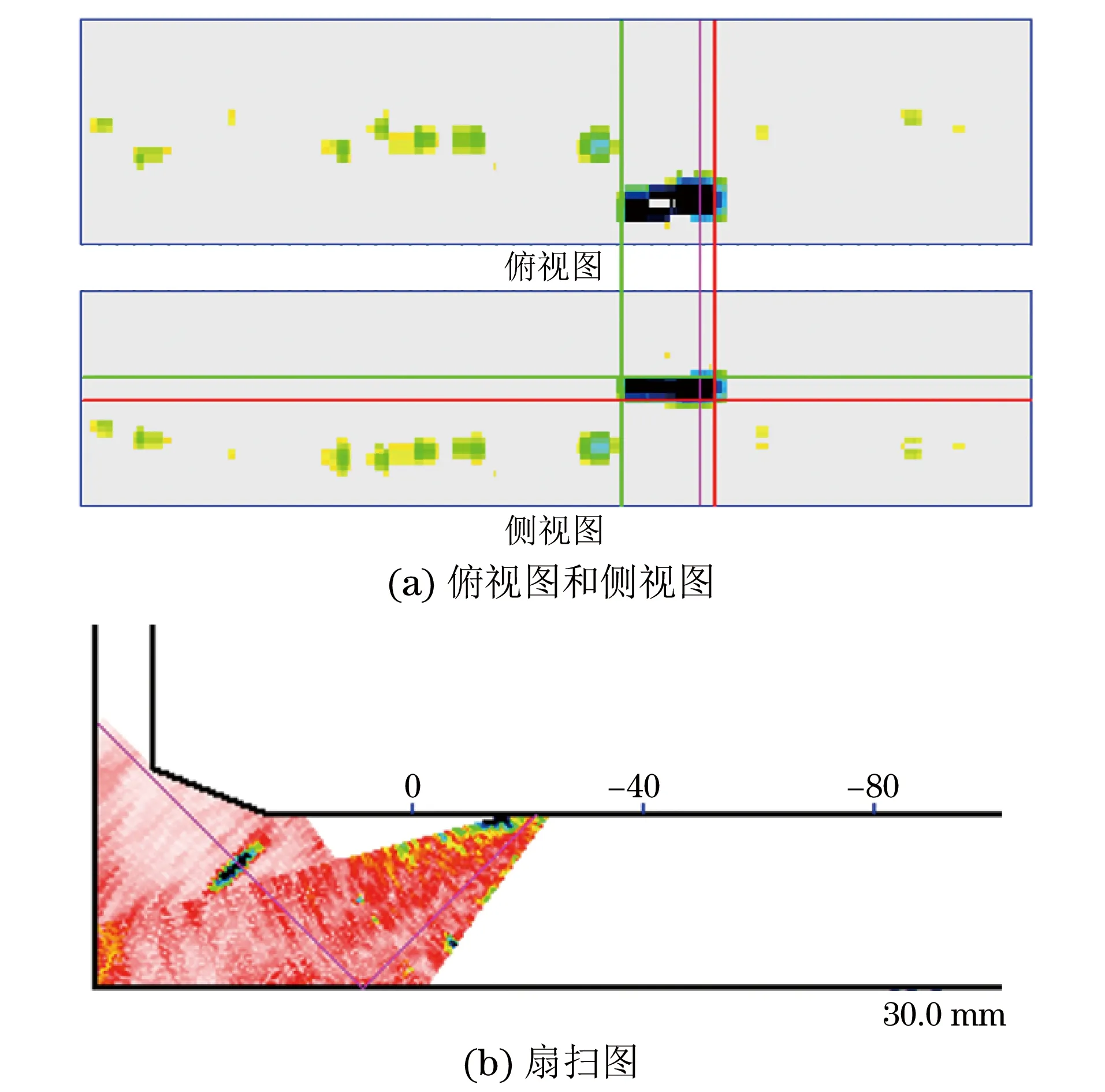

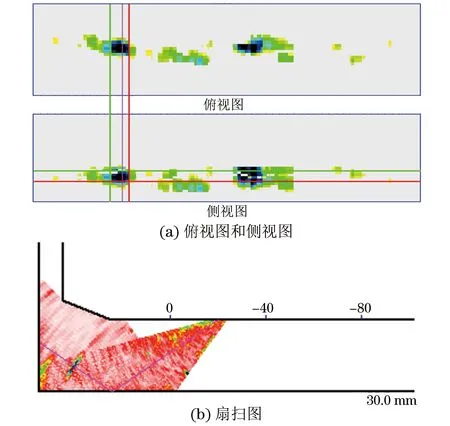

2.2.2 未熔合扫查结果

通过扇扫结果可以看出,未熔合信号为二次波信号,信噪比高,与CIVA仿真结果相似度极高,经过测量,未熔合长度为27.0 mm,高度为4.1 mm,深度为7.1 mm,波高为130%。未熔合缺陷扫查结果如图15所示。

图15 未熔合缺陷扫查结果

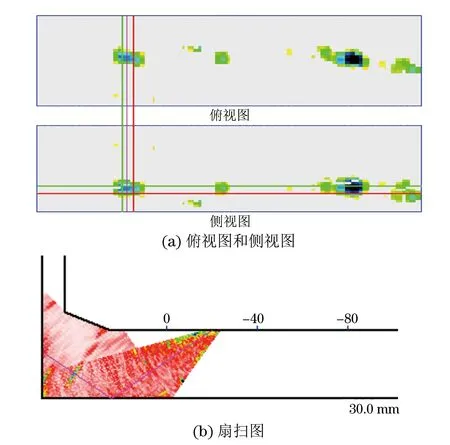

2.2.3 气孔扫查结果

通过扇扫结果可以看出,气孔信号为一次波信号,信噪比较高,与CIVA仿真结果相似度高,经过测量,气孔当量为φ3.3 mm,深度为18.7 mm,波高为90%。气孔扫查结果如图16所示。

图16 气孔缺陷扫查结果

2.2.4 夹渣扫查结果

经过测量,夹渣长度为14.0 mm,高度为3.3 mm,深度为19.2 mm,波高为102%。夹渣缺陷扫查结果如图17所示。

图17 夹渣缺陷扫查结果

2.2.5 坡口裂纹扫查结果

经过测量,坡口裂纹长度为13.5 mm,高度为4.6 mm,深度为16.6 mm,波高为130%。坡口裂纹缺陷扫查结果如图18所示。

图18 坡口裂纹缺陷扫查结果

2.3 比对研究

参考NB/T 47013.3-2015 《承压设备无损检测 第3部分:超声检测》中6 dB法测量缺陷长度,对CIVA仿真结果中的缺陷进行尺寸测量,并与模拟试管实测数据进行比对,结果见表7。

表7 CIVA仿真与模拟试管实测数据比对

从比对结果可以看出:① 接管侧裂纹在模拟试管检测中未检出,且CIVA仿真中回波波高也最低,仅为2%,因此在实际检测时需要增加其他方法进行补充检测,例如采用相控阵柔性直探头进行内检测;② CIVA仿真中回波波高与模拟试管检测的回波波高具有一定的相似规律,回波从高到低:未熔合回波波高>夹渣回波波高>未焊透回波波高>坡口裂纹回波波高>气孔回波波高>接管侧裂纹回波波高,但由于仿真和实际存在一定的差异,实际检测中坡口裂纹存在较高回波,可能是在试管加工中预制裂纹时,生成了与相控阵声束呈90°夹角的反射面;③ CIVA仿真测量结果与设计参数误差较小,其中深度最接近实际值,长度和高度由于采用6 dB法,存在一定的误差,但可接受,分析原因为CIVA仿真预埋的是标准规则反射体,且几何尺寸完全准确;④ 模拟试管检测结果与设计参数存在一定误差,对于长度的测量还是较为准确的,这体现出了相控阵技术的优势,同样采用6 dB法测高则误差较大,深度方面的误差一部分原因是试管加工过程中存在一定的偏差,模拟试管加工的精度直接影响着相控阵检测结果的误差大小。

3 结论

针对承压设备插入式接管角焊缝普通超声检测存在的难点,提出了超声相控阵检测工艺。通过CIVA仿真模拟了检测工艺,分析了波形信号成分,并加工了模拟试管,运用CIVA仿真计算的工艺进行了检测,同时对CIVA仿真的测量数据和实际检测数据进行了误差分析。结果表明:相控阵检测技术对此类结构具有良好的检测效果,验证了工艺的有效性,可为此类结构的相控阵检测提供经验。值得注意的是,试验是基于假设容器直径较大,近似为平面进行的,因此未考虑不同扫查位置因焊缝横截面变化导致的缺陷定位问题,以及声束对缺陷的覆盖角度变化问题,解决此类问题需要采用专用多自由度接管焊缝扫查器与专用插入式角焊缝模块计算软件,根据探头实时位置对缺陷进行修正并准确定位。