基于激光超声的固体火箭发动机热防护层厚度测量方法

谢鹏英,金 永

(中北大学 信息与通信工程学院,太原 030051)

固体火箭发动机装药主要由壳体、绝热层、衬层、推进剂等组成,热防护层(绝热层或衬层)作为发动机内黏接壳体或推进剂的重要弹性材料,其厚度的均匀性是影响发动机工作性能的关键因素,太薄或太厚均会影响其正常工作,因此在装药前,实现对发动机黏接热防护层的厚度检测具有重要意义。

超声波因具有方向性好、穿透能力强、检测精度高等优点,在固体火箭发动机黏接层的厚度测量中得到了广泛应用。罗婕等[1]基于超声波在发动机内传播的信号模型,利用维纳滤波解卷积技术和改进的前后向线性预测滤波器技术从混叠信号中得到了精确的时延估计值,解决了火箭发动机薄包覆层的厚度测量问题。刘晓蕾等[2-3]针对发动机壳体旋压纹理对绝热层测厚的影响,研究了小波变换在超声测厚信号特征提取技术上的应用,实现了旋压壳体固体火箭发动机绝热层厚度的准确测量。刘祥景等[4]针对薄包覆层在超声测厚中存在的回波信号时域混叠问题,提出的时延估计新方法准确估计出了时域混叠信号的延迟时间,提高了火箭发动机包覆层厚度的测量精度。综上所述,对于热防护层厚度的测量均是基于传统超声进行检测的,且传统超声对黏接层厚度进行测量时存在以下问题:一方面,传统超声换能器多为压电式的,检测时需要借助耦合剂才能与试件表面接触,耦合剂对待测试件产生影响,引起试件的测量误差;另一方面,一般固体火箭发动机壳体厚度为2~3 mm,传统超声法只能检测出固定频段的超声信号,而不同材料的黏接层频率是不同的,这在很大程度上限制了对固体火箭发动机黏接层热防护层厚度的测量。

针对大口径的固体火箭发动机,笔者设计了一种基于激光超声的热防护层厚度检测方案。该方案中,激光从壳体一侧激发超声波,在热防护层一侧接收超声波,利用激光辐照在材料表面进而在材料内部产生超声波进行检测,其可以产生宽频带的频率,避免了热防护层材料的干扰;激发与接收都是通过激光束完成的,可实现试件的非接触测量。同时,对采集的回波信号,利用小波变换进行降噪处理,并采用小波变换模极大值法提取两界面的位置信息,即可实现固体火箭发动机热防护层厚度的精确测量。笔者以固体火箭发动机绝热层为研究对象,试验结果证明,利用所设计的检测方法对试件进行检测是可行的。

1 检测原理及测量方案

1.1 激光超声检测原理

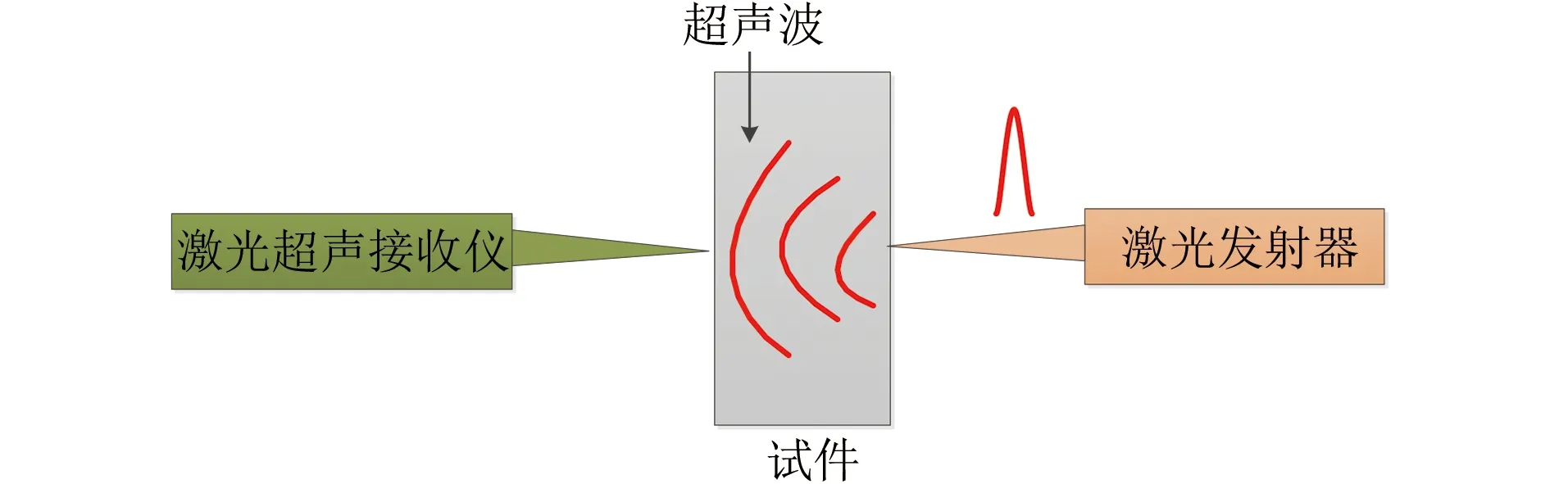

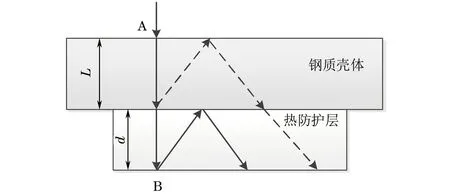

激光激发超声的模型如图1所示,激发出的高能脉冲激光作用于材料表面,材料因吸收激光能量而迅速升温,并出现局部热膨胀,产生热应力,从而在材料表面及内部产生超声波[5-6]。激光脉冲入射到固体表面时,可以同时激励出纵波、横波、表面波等不同模式的超声波,其中纵波和横波可在厚度方向上进行传播,当遇到内部缺陷或界面变化时,一部分声波会发生反射,一部分声波会透过缺陷或界面继续向前传播。对处于对心位置处的入射纵波和横波,满足如式(1)~(2)所示的位移方程[7]。

图1 激光激发超声的模型

(1)

(2)

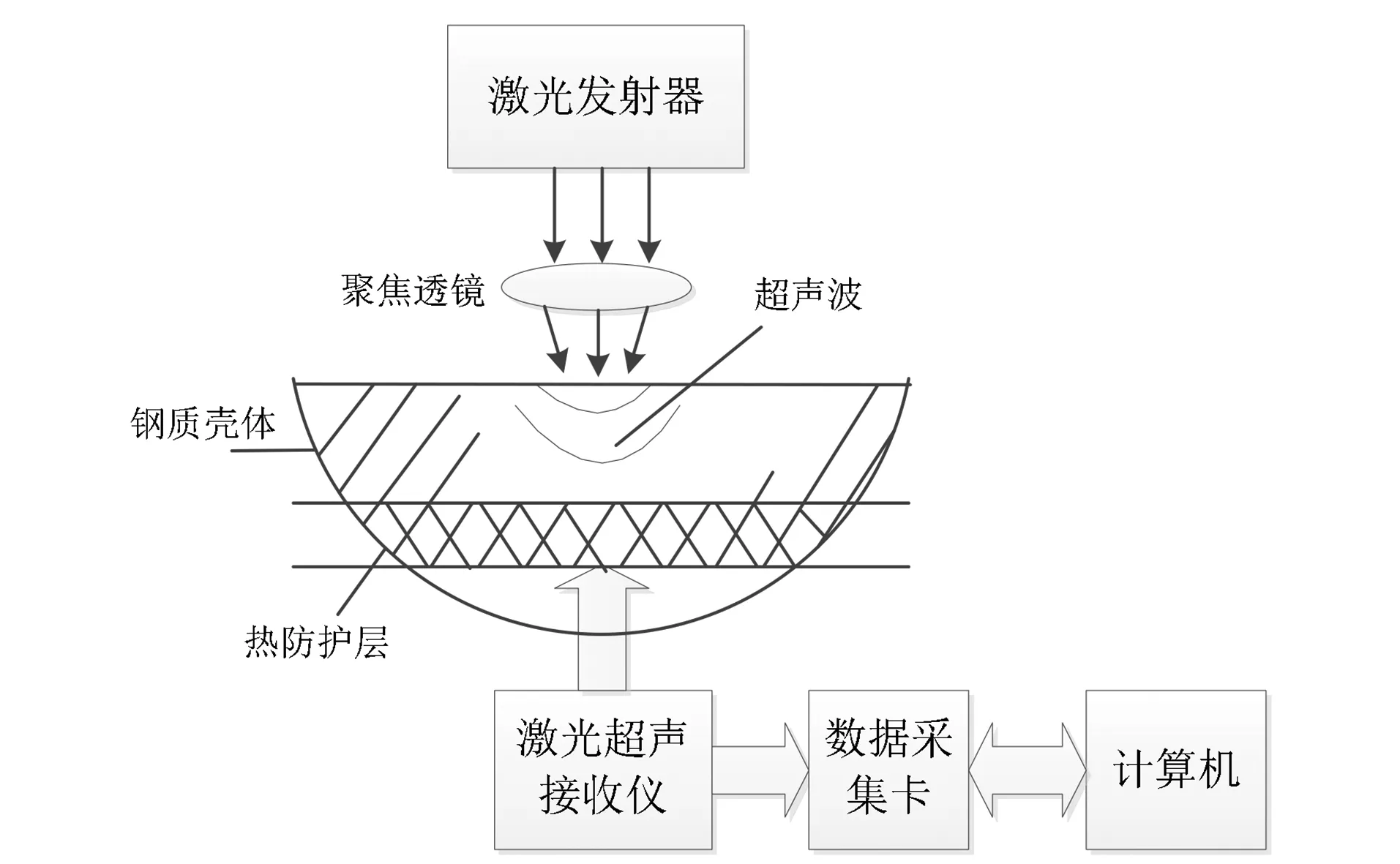

式中:d为材料的厚度;A为用于表征纵波热应力源幅值大小的常数;ρ为材料密度;vs为横波速度;vp为纵波速度;Γ为与材料本身属性有关的常系数;Gp为纵波位移;Gs为横波位移。

在文中主要利用纵波进行检测,并通过设计合适的检测方案实现对材料厚度的测量。

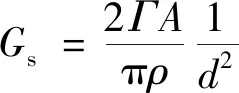

1.2 检测方案

采用透射法对发动机装药前热防护层厚度进行测量,进而验证激光超声检测热防护层厚度的可行性,也为后续基于反射法的热防护层厚度测量提供理论依据。

图2为基于透射法的激光超声测量原理示意,测量时将试件置于扫描架上,使激光发射器与激光超声接收仪处于同一高度且处于对心位置处,脉冲激光经柱面透镜聚焦后辐照在试件表面上,并在试件中产生超声波,超声波在试件内传播之后,被激光超声接收仪辐照在试件表面的探测点调制后接收,并传输至计算机端,完成对超声回波信号的采集。

图2 基于透射法的激光超声测量原理示意

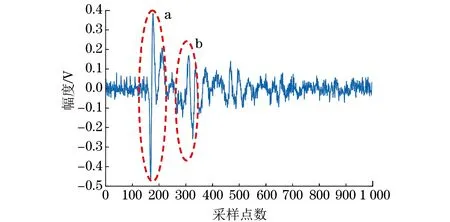

测量时,激光从壳体一侧激发超声波,在热防护层一侧接收,超声波在试件内部传播时会携带试件的内部信息,通过分析超声波在试件内的传播特性,可实现对热防护层厚度的非接触测量。图3为超声波在试件内的回波传播示意,根据接收到的第一次和第二次超声回波信号,计算超声波在热防护层中的传播时间,依据式(3)即可计算出热防护层的厚度,图4为根据检测方案采集的回波信号。图3中,A为受激光辐照后的激发点,B为处于对心位置处的接收点,L为钢板的厚度,d为热防护层的厚度。图4中, a区域为第一次接收到超声回波信号的范围,b区域为第二次接收到超声回波信号的范围。

图3 超声波在试件内的回波传播示意

图4 采集的回波信号

d=Δt·v/2

(3)

式中:v为热防护层中的声速;Δt为热防护层回波信号的时间间隔。

2 回波信号的处理和特征提取

超声波在试件内传播时,材料结构噪声、环境噪声及仪器电噪声等因素会对采集的回波信号产生影响,进而影响对超声回波信号的进一步处理。

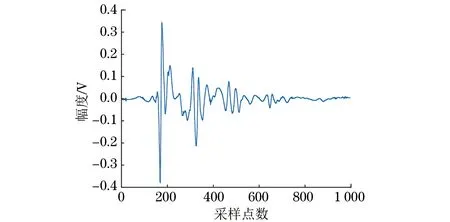

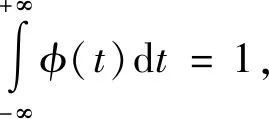

由于小波变换适合处理非稳态识别信号,且具有在时频域可局部化的特性,所以文章采用小波变换对回波信号进行降噪处理,这里采用wden函数产生的信号默认阈值对信号进行降噪处理,图5为采用小波变换对信号进行降噪后的波形。从图5可以看出,虽然降噪后的信号相比于原始信号噪声明显减少,波形更加平滑,易于对信号进行读取,但由于热防护层的厚度较薄,超声信号在热防护层中传播时会发生多次反射,信号发生混叠,波形产生畸变,无法从时域信号中直接读取热防护层的回波信号。针对这一问题,采用小波变换模极大值法对热防护层两界面的回波信号进行特征提取。选择Gaussian函数的一阶导数作为母小波进行小波变换,求取模极大值。

图5 采用小波变换对信号进行降噪后的波形

(4)

设φm(t)=φ(t/s)·s-1=1,则对于一个f(t)∈L2(R),有如式(5)所示的小波变换。

(5)

设Waf(t)为f(t)的小波变换,在尺度a=a0时,若存在(a0,t0)使∂Wa0f(t0)/∂t=0,则称点(a0,t0)为小波变换的极值点。若|Wa0f(t)|≤|Wa0f(t0)|,t为t0左、右邻域内的任意点,则称点(a0,t0)为小波变换的模极大值点,|Wa0f(t)|对应超声信号的突变点,此即为小波变换模极大值求取信号突变的原理。依据这一原理,对热防护层的回波信号进行特征提取,通过提取的热防护层两界面的时间差,实现对热防护层厚度的测量。

3 试验过程及结果分析

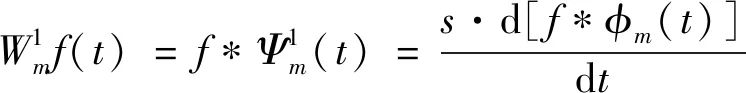

制作厚度为2.03 mm的绝热层试块,将其黏贴在厚度为10 mm的钢板上作为待测试件。图6为激光超声检测系统外观,采用CFR200型号的激光发射器、基于迈克尔逊干涉仪原理的QUARTET-500 mV型号的激光超声接收仪和200 mm的柱面透镜对待测试件上3处不同位置1#,2#,3#分别进行检测。

图6 激光超声检测系统外观

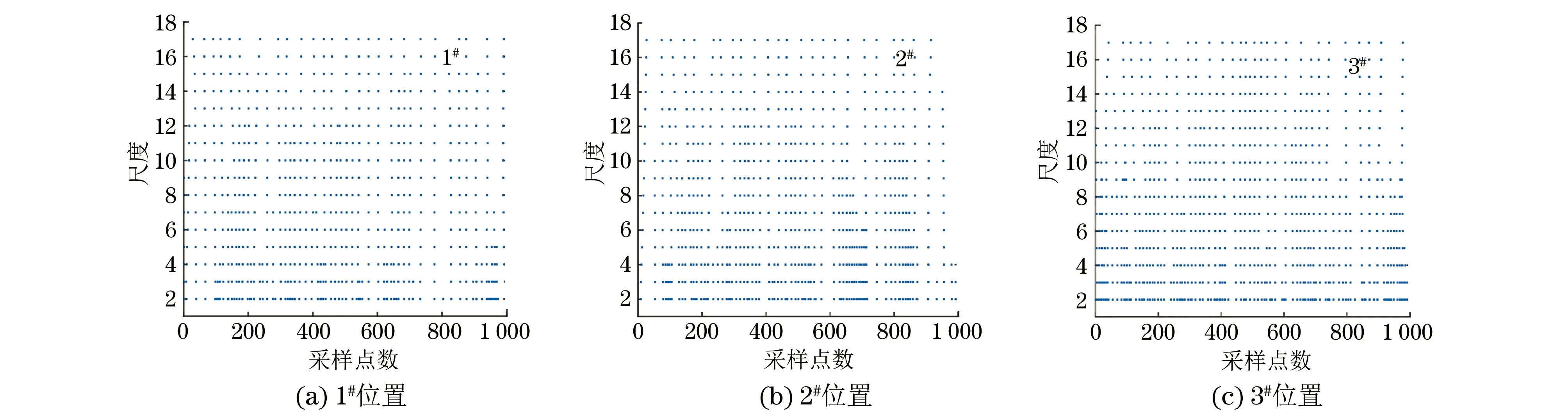

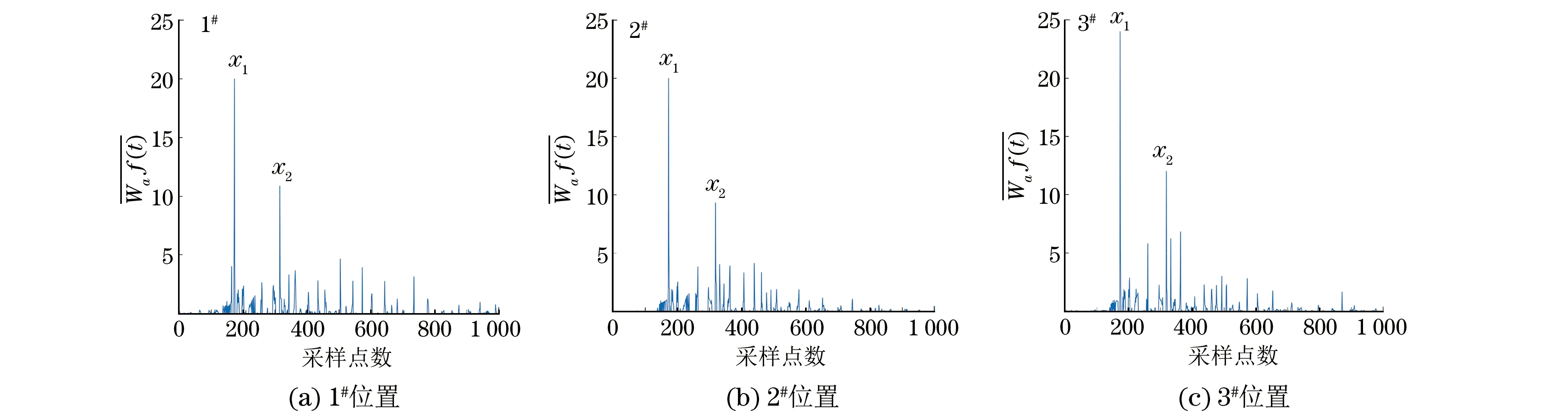

对采集到的超声回波信号采用上述方法进行处理,并进行特征提取,图7为对回波信号采用小波变换模极大值法进行特征提取的波形。若信号在某一时刻发生畸变,则|Waf(t)|上的模极大值连线将在较大尺度范围内发生变化,从大尺度向小尺度进行追踪即可得到奇异点的位置,实现对绝热层厚度的测量。从图7可以看出,超声回波信号的小波系数在较大尺度范围内均有模极大值连线。为了减小单一尺度引起的确定突变时间得来的误差,对各时间点所有尺度上的小波系数取平均值,该平均值的能量反映了信号在各时间点奇异性的大小。大量的研究证明,在进行绝热层厚度激光超声回波信号特征提取时,尺度应为16以内。

图7 小波变换模极大值法进行特征提取的波形

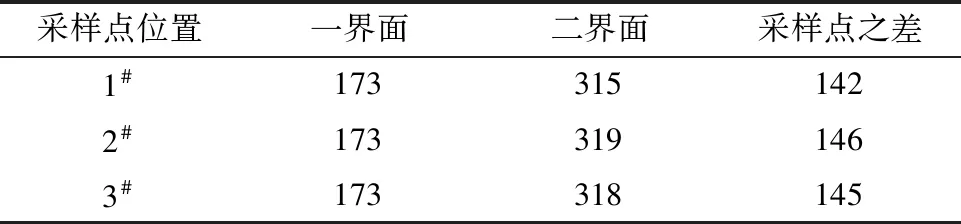

图8为小波变换模极大值的平均幅值,可以看出,在x1处信号能量达到最大值,且峰值能量超过其附近的模极大值能量,x2处为次能量极大值。由信号突变检测原理可知,能量越大,奇异性越强,图8中x1处为激光超声接收仪第一次接收到的信号,即对应于入射时钢板/绝热层界面回波到达的时间,x2对应于反射时绝热层/钢板的界面回波时间,计算两次接收到回波信号的差值,即可算出超声波在绝热层中的传播时间。3处不同位置提取的两界面采样点值及差值如表1所示。

图8 小波变换模极大值的平均幅值

表1 3处不同位置提取的两界面采样点个数及差值

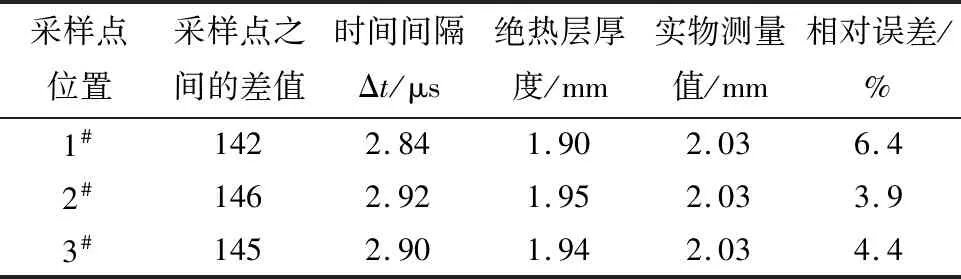

取绝热层中的超声传播速度为1 336 m·s-1,信号的采样频率为50 MHz,根据两界面的采样点个数差值计算出时间间隔,并依据式(1)计算出绝热层的厚度,结果如表2所示。

表2 厚度测量结果

可以看出,该方法对热防护层超声回波信号的处理有比较好的效果,测量的相对误差在6.4%以内。

4 结语

采用激光超声技术对热防护层厚度进行测量,不仅克服了传统超声在测量热防护层厚度时,壳体厚度和热防护层材料的限制,而且还能够实现对热防护层的非接触测量,提高了对热防护层厚度的测量精度。利用小波变换模极大值法,有效地提取了热防护层两界面的位置特征信息,试验结果表明,该方法测量的相对误差在6.4%以内,实现了对热防护层的厚度测量。

文中仅对一种热防护层厚度进行了分析提取,未涉及多种材料的测量。从数理思路上看,该检测方法可实现对多种热防护层厚度的测量,进而为工程应用提供一种有效的检测手段,具体验证工作有待进一步的分析与研究。