海底管道自动超声检测带状图的测长精度及修正

张天江

(海洋石油工程股份有限公司,天津 300452)

目前,自动超声波检测(Automatic Ultrasonic Testing,简称AUT)已经成为海底管道对接环焊缝的主要检验方法。分区法AUT检测中,缺陷长度方向上的定量方法通常为对带状图中的缺陷波进行研究和评定。根据不同标准或业主规格书的要求,长度测量方法通常包括-6 dB法、40%波高和20%波高法3种。一般来说,记录阈值选择的越低,AUT系统的缺陷检出能力越高,但是长度定量误差偏大,导致返修率升高。因此,有必要研究AUT系统在不同记录阈值条件下长度测量的偏差,并对缺陷评定长度进行修正,以获得更加准确的缺陷长度。

1 试验方法

1.1 AUT系统

采用OLYMPUS公司生产的Pipe WIZARD超声自动环焊缝检测系统,该系统通过扫查器沿固定在焊缝边上的导轨行走,完成对焊缝的检测。操作人员通过Pipe WIZARD软件,实现焊缝扫查控制、数据实时显示以及结果评判。

1.2 检测材料

试验选用X65碳钢管,外径为457.2 mm,壁厚为15.9 mm。

1.3 AUT校准试块

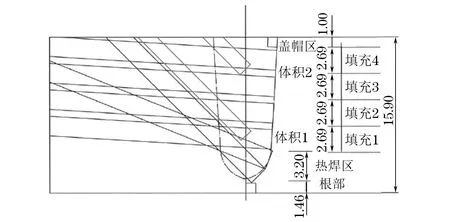

AUT校准试块是AUT系统调试和校准的重要依据,参考待检焊缝的坡口参数,在不同区域加工人工反射体(见图1),用于调试系统的检测灵敏度。AUT校准试块材料同焊缝材料保持一致。

图1 分区法AUT校准试块结构示意

1.4 检测焊缝

试验采用全自动熔化极气体保护焊(GMAW)加工了4道J型坡口焊缝,其中包含63个焊接缺陷。缺陷类型包括:根部未焊透、根部及热焊区未熔合、填充区侧壁未熔合、层间未熔合、盖面未熔合、密集气孔等。缺陷深度覆盖整个壁厚,长度为10~40 mm。

1.5 试验方法

(1) 用AUT校准试块完成AUT系统校准,对各分区人工反射体在带状图中的信号进行分析和评定,分别记录不同阈值下的长度,对比人工反射体长度,确定不同测长方法对应的误差。

(2) 用校准的AUT设备对缺陷焊缝进行扫查,对带状图中的缺陷信号进行分析和评定,分别记录不同阈值下的长度,并将AUT校准试块各分区对应的误差代入进行修正。

(3) 对缺陷焊缝进行射线检验(RT),评定缺陷长度。

(4) 通过AUT和RT数据,对比缺陷长度,评定修正方法的正确性。

2 试验结果与分析

2.1 带状图测长精度的确定

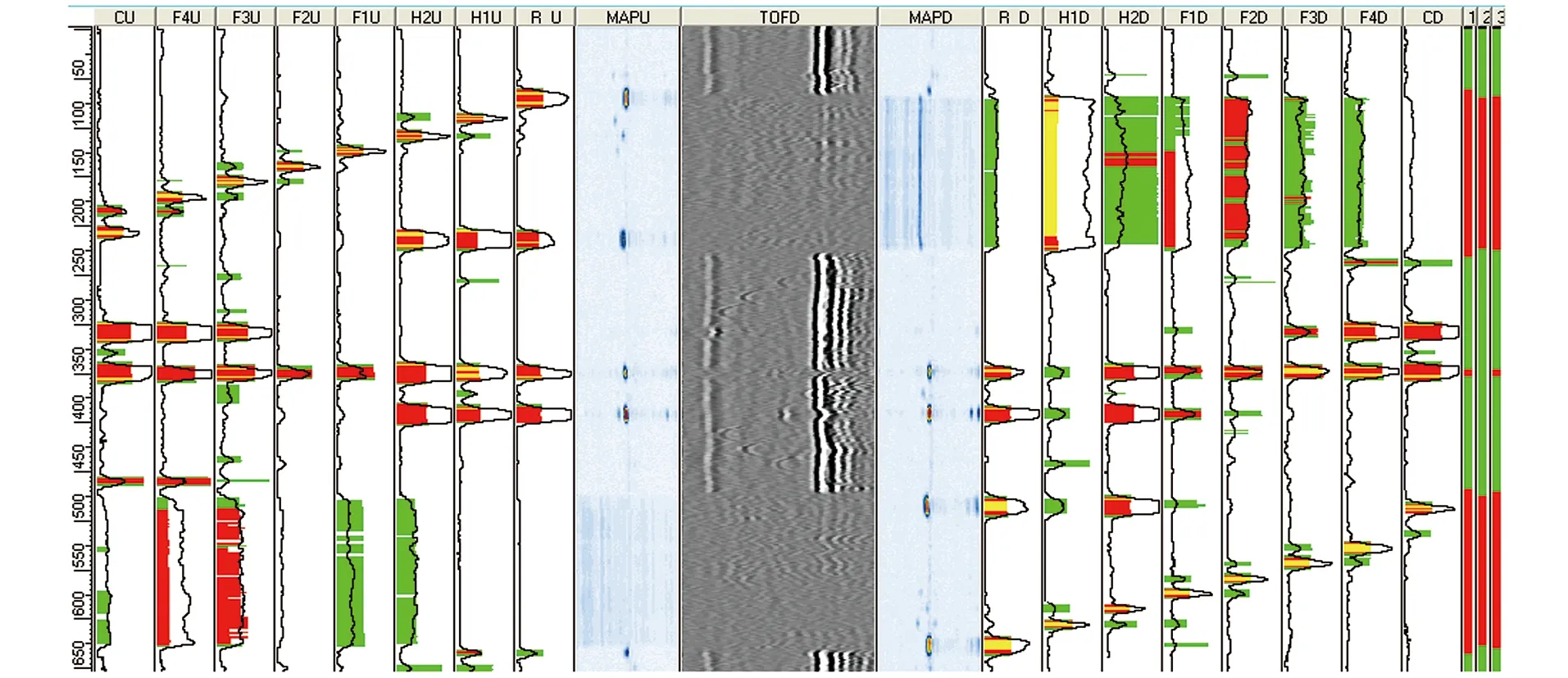

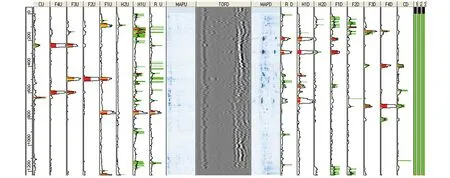

用AUT校准试块完成AUT系统校准。根部反射体为高度1 mm的槽,填充区域反射体为φ2 mm的平底孔(FBH),表面反射体为高度1 mm的槽,体积通道反射体为φ1.5 mm的平底孔(FBH),各反射体最大反射波高设置为80%满屏高度(FSH);TOFD通道的灵敏度设置为直通波的40%~80%[1]。为了保证分区法的各个波束叠加能够覆盖整个壁厚,标准DNV-OS-F101-2013《海底管道系统》要求角度相同的相邻通道相互覆盖5%~40%。校准后的试块AUT扫查结果如图2所示。

图2 校准后的试块AUT扫查结果

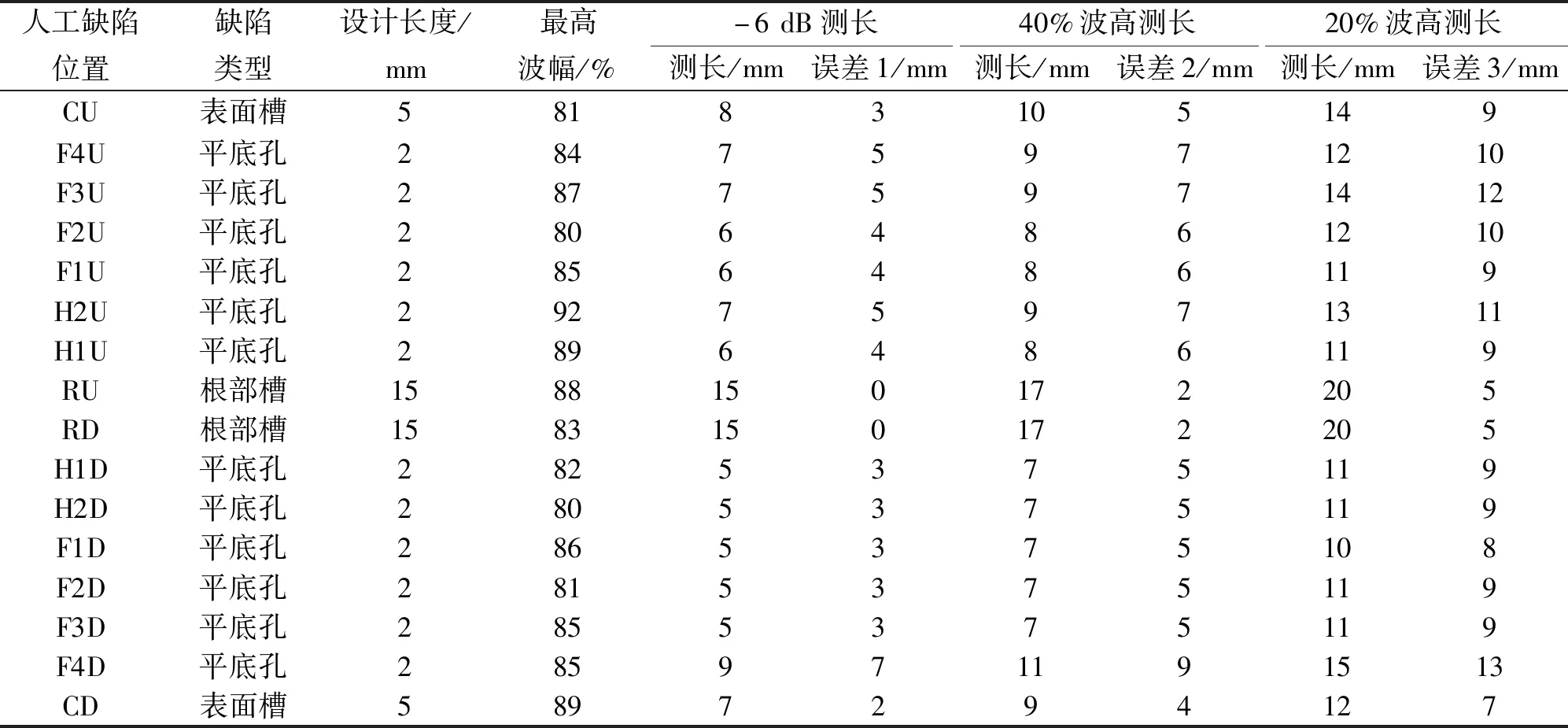

AUT校准试块中各个人工反射体的位置和尺寸已知,对试块带状图中各分区人工反射体的A扫描信号进行分析,并分别按照-6 dB法、40%波高和20%波高3种方法进行长度定量,确定不同测长方法对应的误差值(见表1)。

表1 AUT校准试块人工反射体不同测长方法下的长度及误差

2.2 焊缝缺陷长度测量及修正

用校准的AUT设备对4道J型坡口焊缝进行全自动扫查,图3 为其中一条焊缝的扫查结果。

图3 焊缝缺陷的AUT扫查结果

对焊缝扫查图进行分析和评定,记录缺陷信号波幅和所在分区。缺陷长度定量以带状图为准,分别按照-6 dB法、40%波高和20%波高3种方法进行检测得到缺陷长度,再代入对应试块图中缺陷信号所在分区的误差值,进行修正得到修正值,并与各个缺陷的RT检测结果进行对比(见表2)。

表2 缺陷焊缝AUT测长结果修正及RT测长结果对比

从表2可以看出,未修正前,3种测量方法得到的长度比RT检测结果偏大。通过代入校准试块对应分区的误差值进行20%波高法测量的长度>40%波高法测量的长度>-6 dB法测量的长度;对于波高40%~80%以上的缺陷,20%波高法测长>-6 dB法测长>40%波高法测长。-6 dB法长度测量值更接近缺陷的实际尺寸。

3 结语

经过试验结果分析,分区法AUT检测使用带状图进行长度定量,-6 dB、40%波高和20%波高3种方法测量都存在一定的误差,误差值可通过试块中人工反射体的检测信号进行修正。对焊缝中的缺陷信号进行分析时,经过试块误差值修正后的缺陷长度更加精确。