送粉式激光增材制造Al-Mg-Sc-Zr合金的微观组织与力学性能

林泽桓,李瑞迪,祝弘滨,袁铁锤,徐荣,闫华,叶兵

(1.中南大学粉末冶金国家重点实验室,湖南长沙,410083;2.中车工业研究院有限公司,北京,100000;3.上海工程技术大学材料工程学院,上海,201620;4.武汉华工激光工程有限责任公司,湖北武汉,215000)

铝及其相关合金因具备优秀的耐蚀性、高导热性等被广泛运用于工业、军事以及生活之中。随着零构件的推陈出新以及对性能要求的不断提高,钪元素被广泛应用于铝合金改性,生成的Al3Sc 相能够促进非均质形核,同时能在高温处理中析出起到对晶界的钉轧作用,使得晶粒细化,从而能够有效提升铝合金的性能[1-2]。而在传统的铝合金生产中,一般都是采用熔铸或者塑性变形的方法,这就使得在制备形状复杂的金属零件时,造成大量的材料浪费,制备周期较长,同时,在零件材料要求日益提高的环境下,传统工艺愈加无法满足[3]。目前,激光增材制造受到广泛了关注。相较于传统工艺,激光增材制造具有节省材料、缩短成形周期以及能够制备形状更复杂的成形零件等优势,能够实现高性能复杂结构金属零件的无模具全致密近净成形[4-8]。该技术成形过程中较快的凝固速度(103~108K/s)能够有效地抑制晶粒长大及元素偏析,使得成形的合金试样组织细小,具有较高力学性能[9],在铝合金的轻量化生产应用中有着巨大的潜力。激光送粉增材制造(laser metal deposition,LMD)是一项基于送粉工艺的近净成形技术,又被称为直接金属沉积(direct metal deposition,DED),拥有能够自由移动的粉末喷嘴和激光器以及较大的成形舱,能够有效地制造形状复杂、尺寸较大的零件。

关于含Sc和Zr的铝合金的激光送粉增材制造的研究已经引起了许多国内外学者的关注。WANG 等[10]采用激光送粉增材制造技术成形了经Sc 和Zr 改性的铝镁合金,发现在低Sc和Zr含量下,快速凝固有效抑制了Al3(Sc,Zr)初生相析出,在熔池内部仍可得到粗柱状晶组织。熔池边界较低的熔体温度不可避免地促进了Al3(Sc,Zr)初生相析出,在熔池边缘形成了细小的等轴晶带。随着Sc和Zr含量的增加,凝固冷却速度不足以使得Al3(Sc,Zr)初生相析出,得到了完全等轴的晶粒组织。KÜRNSTEINER等[11]研究了激光送粉增材制造工艺过程中存在的固有热处理(IHT)对含Sc铝合金的影响,发现在激光成形过程中,快速冷却速率导致的过饱和Al-Sc矩阵的固态相变可以使纳米沉淀物得密度达到1023个/m3。由于Sc 和Zr 在Al 中的极限固溶度有限[12],时效处理对铝钪合金性能有一定的影响,如激光粉末床成形(laser powder bed forming,LPBF)成形的铝钪合金在时效处理后性能得到了有效的提升[13]。但是,对LMD 成形铝钪合金时效处理前后性能和组织的研究较少。在此,本文作者针对采用LMD 成形的铝钪合金,选取较为合适的热处理参数,通过力学性能测试和显微组织分析探讨时效处理对铝钪合金的影响,以期为后续的LMD 成形铝钪合金结构件的研究提供数据和理论支持。

1 实验方法

1.1 材料和样品的制备

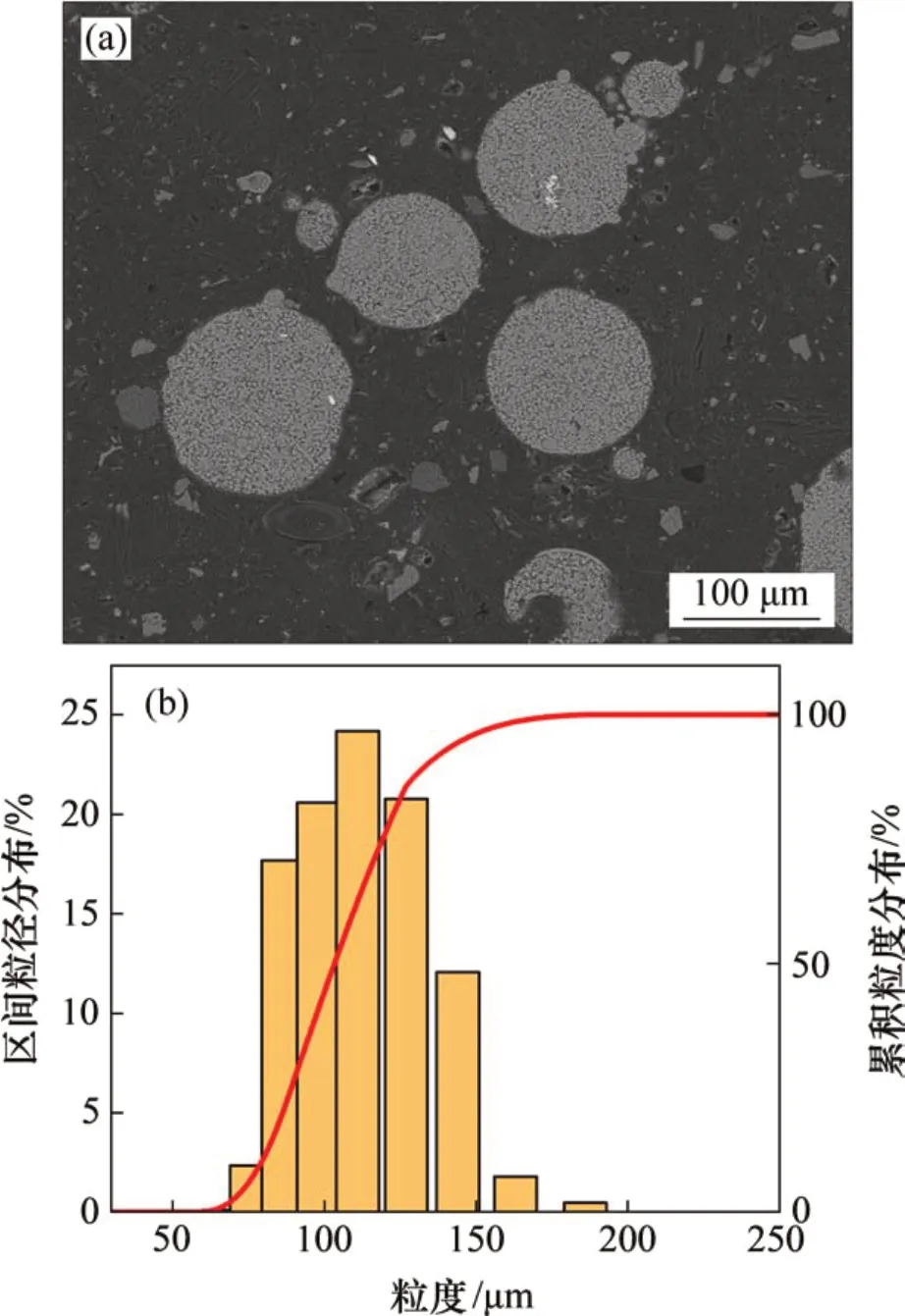

采用真空感应熔炼惰性气体雾化法(VIGA)制备的Al-Mg-Sc-Zr预合金粉末,保护气为氩气。初始Al-Mg-Sc-Zr 粉末经磨抛之后形貌和粒径分布,如图1所示。从图1可见:粉末粒径分布较为均匀,大多呈现规则的球状,存在少量空心粉末颗粒。粉末粒径为75~150 μm,满足同轴送粉器对粉末的要求。

图1 预合金粉末微观形貌和粒径分布图Fig.1 Microstructure and particle size distribution of prealloy powder

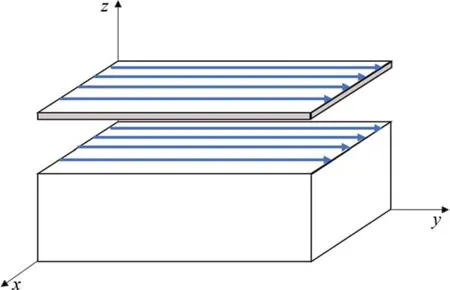

本实验使用煜宸激光LDM 8060 成形设备,配备2 kW光纤激光器,光斑直径为2 mm。激光功率为1 400 W,扫描速度为600 mm/min,扫描间距为1 mm,层厚为0.5 mm,成形气流量为7~9 L/min。为防止试样被氧化,成形过程在氮气为保护气氛的环境中进行。扫描方式采用平行于长边的单向扫描(如图2所示),2个连续层之间无旋转。每层为1个扫描周期,周期之间无停留时间。

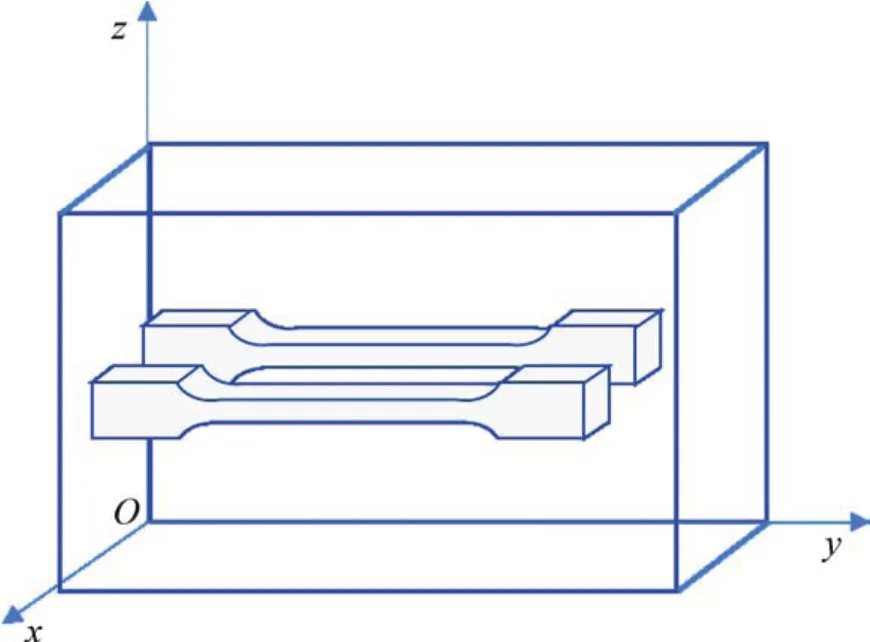

本研究制备长×宽×高为70 mm×10 mm×30 mm的长方试样。在试样中部采用线切割截取拉伸试样,取样方式如图3所示。将对比试样进行325 ℃/4 h 的时效处理。试样经过表面磨抛后,进行室温拉伸试样和显微硬度检测。拉伸试样侧面使用不同规格砂纸打磨,直至出现金属光泽。

图2 扫描策略图Fig.2 Scanning strategy diagram

图3 拉伸试样示意图Fig.3 drawing sample diagram

1.2 微观结构和机械性能的表征

样品采用不同规格砂纸逐级打磨,用粒径0.5 μm 的氧化铝悬浊液进行抛光,至表面无明显划痕后,采用徕卡DM4000M 光学显微镜(optical microscope,OM)观察时效前后试样的抛光表面,用Rigaku D/max 2550VB 型X 射线衍射仪(X-ray diffractometer,XRD)进行X 射线衍射分析,扫描速率为5 (°)/min,2θ为10°~80°,利用Quanta 200 FEI 型扫描电子显微镜(scanning electron microscope,SEM)观察试样表面形貌。拉伸试验采用美国Instron3369 型万能力学试验机,加载速率为1 mm/min。显微硬度测试使用显微维氏硬度机(ASTME 384-08),负载200 g,持续15 s,每个试样测试5个硬度再求平均值。

2 结果与讨论

2.1 LMD成形铝钪合金物相分析

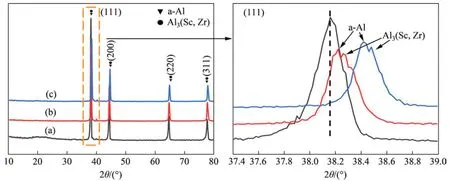

图4所示为原始粉末和LMD 成形的铝钪合金时效处理前后的XRD 图谱。由图4可以看到,时效前后的样品皆检测出了ɑ-Al和Al3(Sc,Zr)的衍射峰。LMD 成形的样品的衍射峰相较于原粉末的衍射峰有一定的偏移。这是由于在LMD 成形过程中,快速的加热和冷却导致了较大的温度梯度和热波动,使得成形样品中产生了热应力和残余应力。残余应力作用于晶界,并伴随微观体积膨胀,影响了成形样品的晶格参数。经过时效处理后,其衍射峰进一步的偏移,衍射角有较为明显的升高,表明残余应力有了一定程度的松弛[3]。同时,在ɑ-Al衍射峰的旁边还有Al3(Sc,Zr)的二次峰,这是因为样品截取自成形样品的中部,而LMD 成形是经过了不断的反复重熔,在成形过程中,顶部的成形对中部进行了反复加热,使得一定量的Al3(Sc,Zr)相从过饱和的ɑ-Al 基体中析出。经过时效处理后,Al3(Sc,Zr)相进一步析出,致使时效后样品的XRD衍射也有二次峰的出现。

2.2 微观结构

图4 预合金粉末及LMD成形试样时效前后的XRD图谱Fig.4 XRD patterns of pre-alloy powder and LMD samples before and after aging

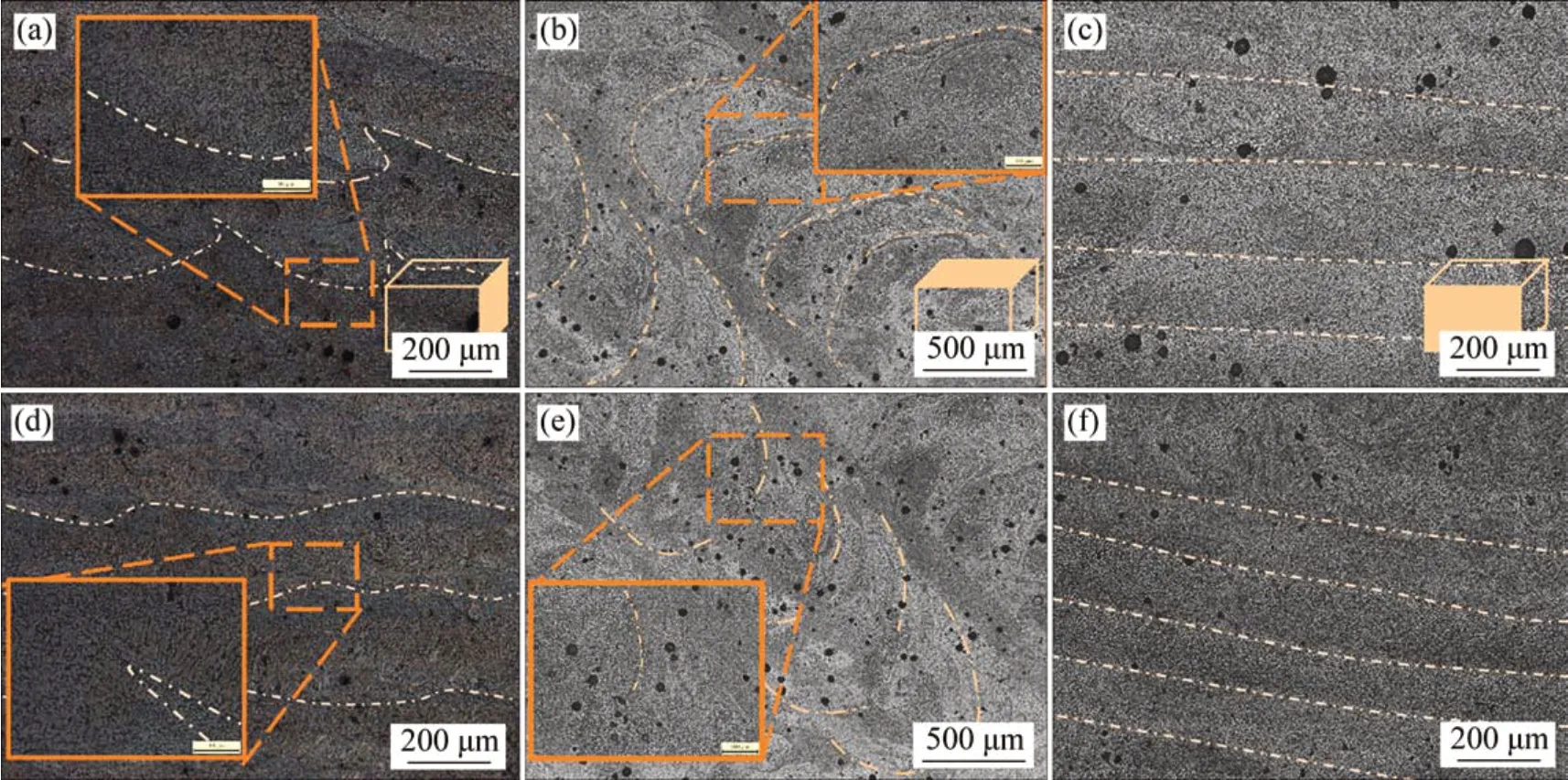

图5 时效前后试样建造方向和扫描方向的金相照片Fig.5 Metallographic diagram of specimen construction direction and scanning direction before and after aging

采用光学显微镜对时效前后的LMD 成形试样的显微组织进行了表征,如图5所示。从图5(a)和图5(d)可以看到:在垂线上,熔池排列对齐,这是由于样品打印扫描方式为单向打印,层与层之间没有角度变化,使得熔池呈现平行对齐的方式。样品中存在一定量的孔隙,熔池宽度约为400 μm,深度约为200 μm。同时,可以看到熔池形状并不规整,这是由于LMD 工艺的固有热处理特征[11],由于上层的不断加热,对已成形的部分进行短时间的热处理,使得熔池边界发生变化,熔池之间的边界开始消失,这个现象在时效处理后更为明显,鳞片状熔池进一步消退,熔池边界转而形成条带波浪状的分布。

从图5(b)和图5(e)可以看到:熔池呈不规则半椭圆的形状沿扫描方向堆叠,熔池宽度约为1 mm,与工艺参数中扫描间距相当。相邻的扫描轨迹,熔池呈相反的方向堆叠,这是由于激光行走方式为平行于长边的单向扫描所致。而时效处理后,如图5(e)所示,同样发生熔池边界开始消失的现象,且由熔池顶端开始,向两边发展。这是由于在扫描方向的熔池顶端和建筑方向的相邻鳞片状熔池边缘细晶区较薄,在时效处理后,发生了一定程度的晶粒长大,使得该部分的细晶区开始消失。

从图5(c)和5(f)可以观察到:时效前后试样建筑方向平行于长边熔池的显微形貌并没有太大的区别,呈条带状分布,这是因为激光扫描方式为平行于长边所致。

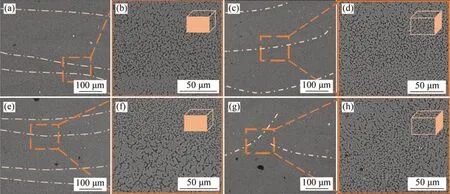

为进一步分析时效前后试样的组织,对时效前后的LMD 成形试样进行了扫描电镜表征。图6所示为试样建筑方向熔池的扫描电镜照片。从图6(a)和6(e)能够看到熔池边界成条带状,进一步放大边界后发现较暗的区域是由微小的细晶粒组成,厚度约为40 μm。这一现象在热处理后更为明显,条带状分布也更为规整。同时,在熔池内部能够发现粗大的树突胞状晶粒,粒径约为7 μm。类似的现象在平行于短边方向的试样也能够发现(如图6(d)和6(h)所示),而且在时效前后,粗大的胞状晶粒并没有发生明显的尺寸变化。

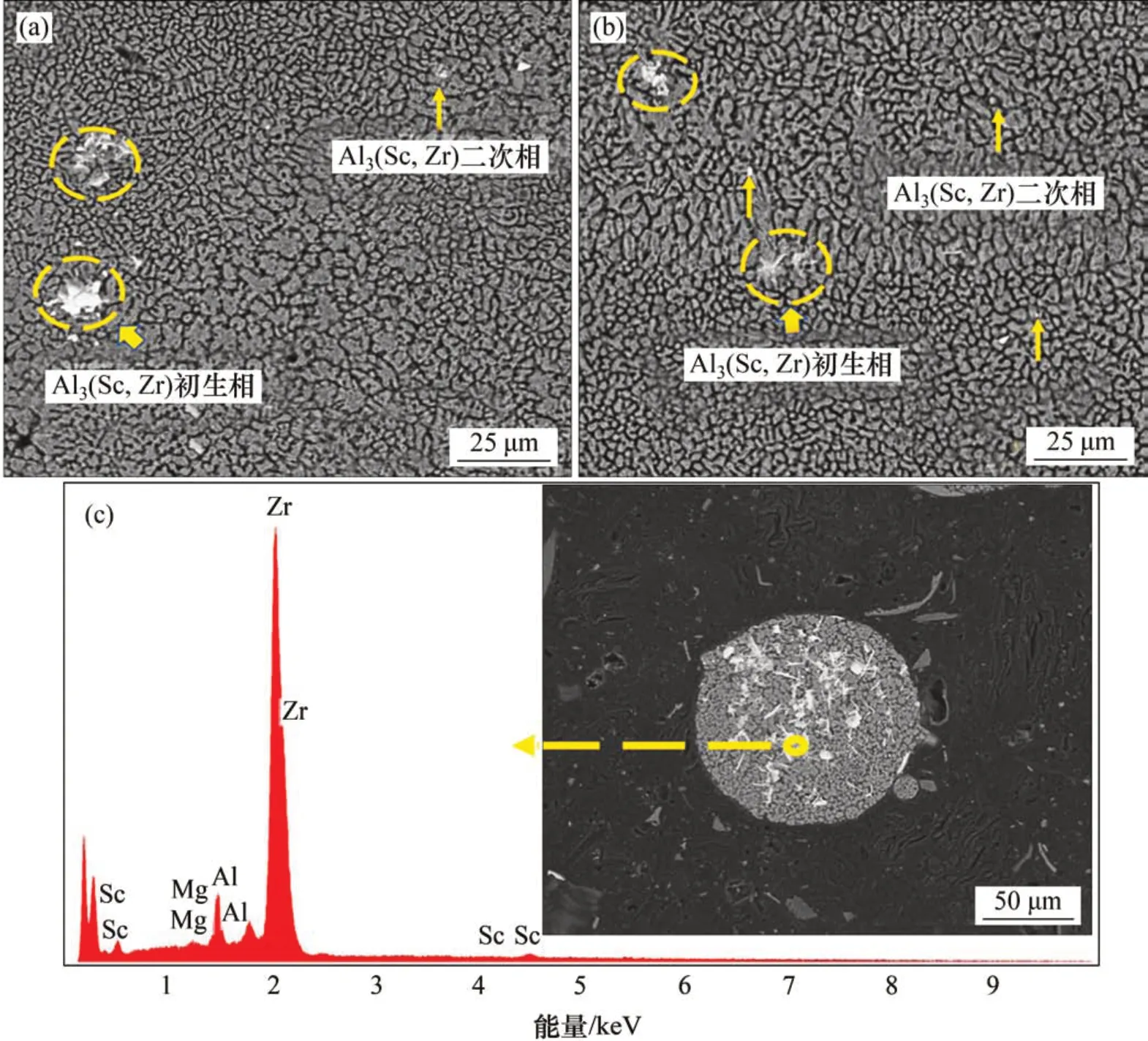

在扫描电子显微镜下发现,在LMD 成形试样和经时效处理后试样的部分区域里,晶粒之间存在粒径约为10 μm 的白色块状颗粒,如图7(a)和7(b)所示。这是由于气雾化的过程中,少量预合金粉末中形成Al3(Sc,Zr)初生相,如图7(c)所示。在成形过程中,LMD 技术的激光能量密度不足以将这些Al3(Sc,Zr)初生相完全熔化,使其呈块状分布在试样中。同时,还观察到细小的白色颗粒存在于晶粒之间,这是Al3(Sc,Zr)析出相,其粒径为0.5~0.8 μm。这是由于LMD 成形过程中,对样品进行反复重熔加热,使得基体中过饱和固溶的Al3(Sc,Zr)析出,形成Al3(Sc,Zr)二次相。而由图7(b)可以看到,时效处理促进了Al3(Sc,Zr)二次相的析出,图中的细小白色颗粒较于LMD成形试样中(图7(a)所示)明显增多。

图6 时效前后试样建筑方向熔池的扫描电镜照片Fig.6 Scanning electron microscopy(SEM)images of building direction of sample before and after aging

图7 试样建筑方向存在Al3(Sc,Zr)初生相及析出相的扫描电镜照片Fig.7 Scanning electron microscope images of primary and precipitated phase regions of Al3(Sc,Zr)in architectural direction of sample

2.3 力学性能和显微硬度分析

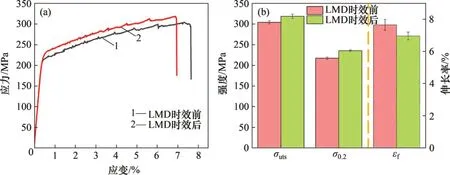

对时效处理前后的试样进行室温拉伸试验,变形应力-应变曲线如图8(a)所示。从图8可见,在应力-应变曲线中,塑性变形部分存在不稳定锯齿,这种现象被称为波特文-勒夏特列效应(Portevin-Le Chatelier effect,PLC[14]),该效应与局部非均质塑性变形有关,通常归因于动态应变时效机制(dynamic strain aging,DSA[15]),即在滑动路径上的障碍物暂时阻止了位错运动,致使曲线上锯齿的产生。在Al-Mg 合金中PLC 现象是普遍存在的,在采用SLM,SPS 或传统铸造方式成形的零部件中都能够发现这一现象[16]。

从图8(b)可见,经时效处理后,样品的力学性能有了较为明显的提升,其抗拉强度(σuts)由(303.72±4)MPa 提升到了(318.13±5) MPa,屈服强度(σ0.2)由216.93 3 MPa 提升到了(234.84±1.9)MPa,伸长率(εf)由7.65%±0.34%下降到了6.96%±0.24%。这是由于在激光熔化过程中快速的凝固和冷却能够将更多的Sc和Zr融入试样中,从而使得样品经过时效处理后形成更多的Al3(Sc,Zr)析出相[17],阻碍了样品内部的位错运动和晶粒的长大,使得屈服强度和抗拉强度提高。同时,这也佐证了图8(a)中应力-应变曲线中锯齿出现的原因。同时,由于LMD工艺的固有热处理特征,使得LMD样品的冷却速率远小于SLM样品的冷却速度,热梯度越小,引起的残余应力较小,因此时效处理使残余应力松弛,提高伸长率[13]的现象并未出现。与此相反,由于析出相阻碍了位错运动,位错的堆积使得材料的伸长率下降。

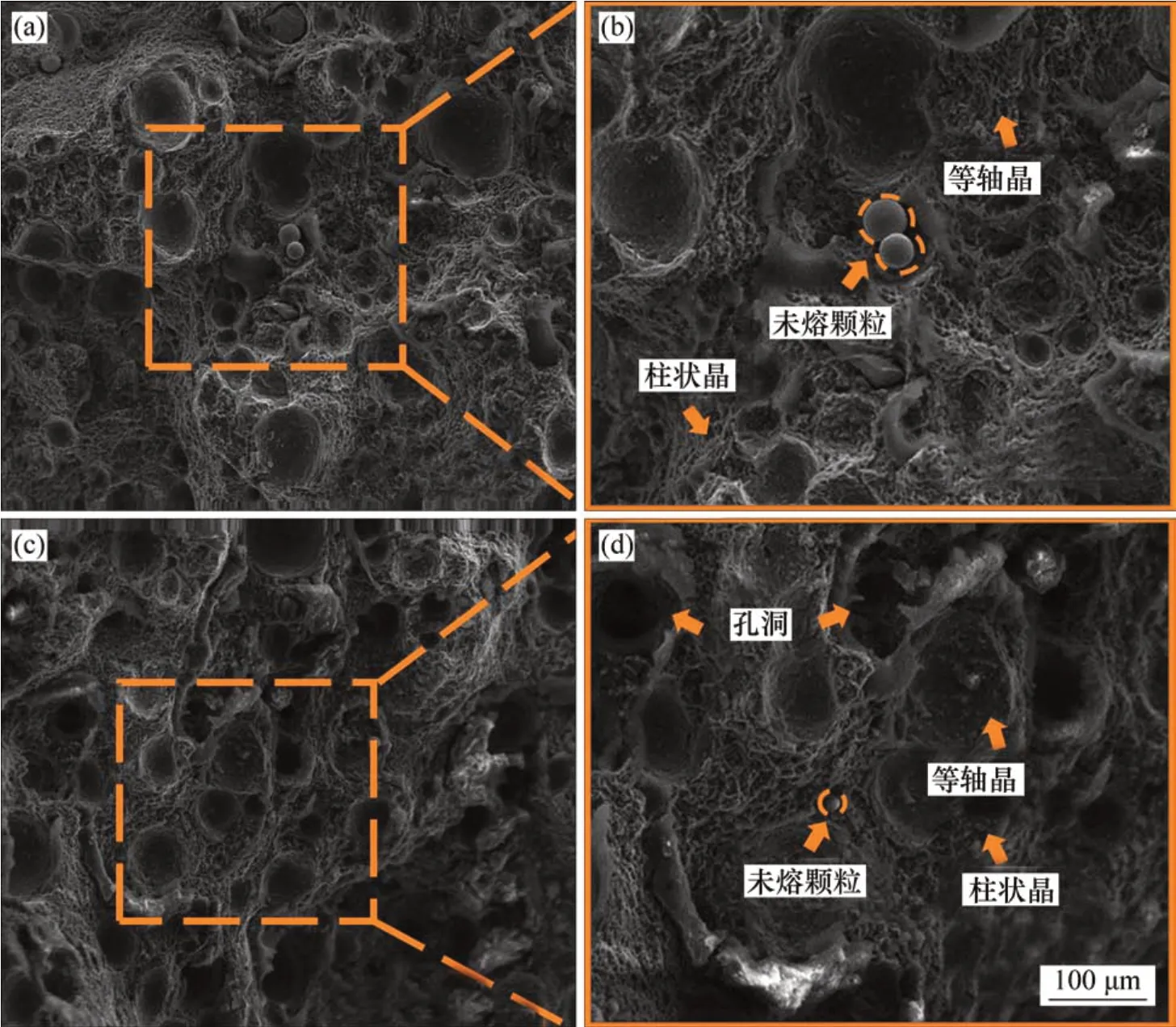

时效处理前后试样的断口形貌如图9所示。从图9可见:样品断后的表面有大量尺寸不一的韧窝分布,属于典型的韧性断裂。样品断口处出现了空洞、柱状晶和等轴晶以及少量的未熔粉末颗粒(图9(b)和9(d))。时效处理后,断裂表面显现出河流状且韧窝尺寸明显增大,这就使得其延展性能降低,抗拉强度提高。

图8 时效前后试样应力-应变曲线及其力学性能Fig.8 Stress-strain curves of samples before and after aging and mechanical property

图9 时效前后拉伸试样的断口扫描电镜照片Fig.9 Scanning electron microscopy images of tensile specimens before and after aging

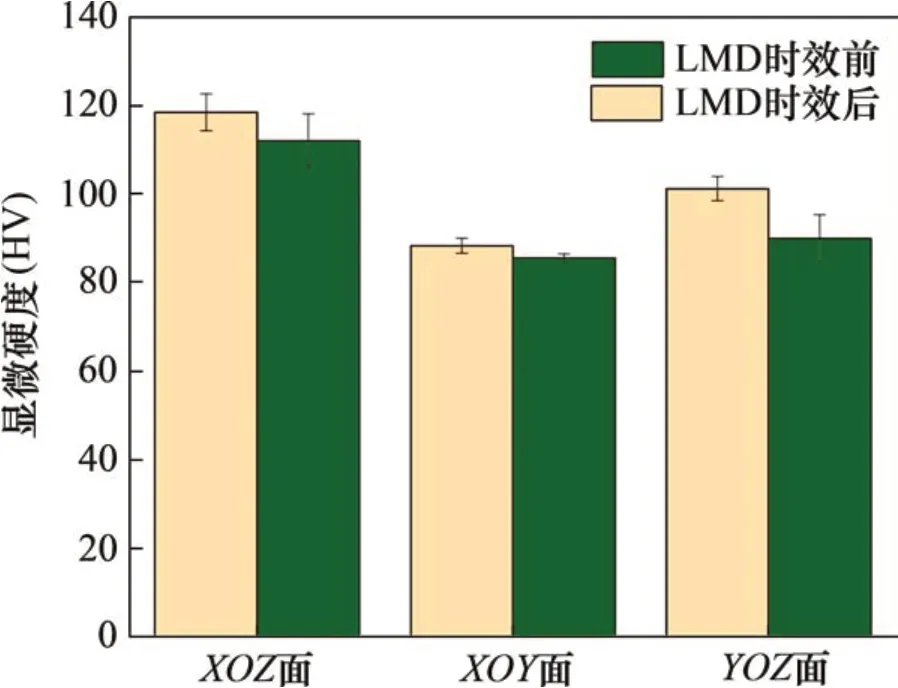

对时效处理前后的试样进行显微硬度测试,如图10所示。由图10可见,从整体来看,无论是时效前还是时效后,成形试样建筑方向的硬度要高于扫描方向的硬度。325 ℃/4 h 时效处理后,每个面的硬度有了一定的提升,XOZ面的硬度(HV)由112.29±6 提升到了118.75±4,XOY面的硬度(HV)由85.76±1.7 提升到了88.6±0.93,YOZ面的硬度由90.176±5.34 提升到了101.44±2.75。这是由于时效后析出相的增多(如图7所示),进一步阻碍了位错运动,从而使样品硬度提升。

图10 时效前后试样显微硬度Fig.10 Microhardness of samples in all directions before and after aging

3 结论

1)时效后,在扫描方向的熔池顶端和建筑方向的相邻鳞片状熔池边缘细晶区发生了一定程度的晶粒长大,使得该部分的细晶区开始消失。在建筑方向熔池面可以明显观察到2种晶粒形态:细等轴胞状晶粒和树突粗胞状晶粒。

2)时效前后的样品皆存在明显的Al3(Sc,Zr)初生相,这是由于激光送粉沉积技术无法完全固溶预合金粉末中的Sc 和Zr 所致。同时,还发现了Al3(Sc,Zr)二次相的析出。时效加剧了二次相的析出,增强了合金样品的析出强化。

3)经过时效处理后,样品力抗拉强度(σuts)由(303.72±4)MPa 提升到了(318.13±5) MPa,屈服强度(σ0.2)由216.93±3 MPa提升到了(234.84±1.9)MPa;伸长率(εf)由7.65%±0.34%下降到了6.96%±0.24%。XOZ面的硬度(HV)由112.29±6 提升到了118.75±4,XOY面的硬度(HV)由85.76±1.7 提升到了88.6±0.93,YOZ面的硬度由90.176±5.34 提升到了101.44±2.75。