金属陶瓷结合剂WC硬质合金研究进展与展望

邹芹,张萌蕾,李艳国,王明智

(1.燕山大学亚稳材料制备技术与科学国家重点实验室,河北秦皇岛,066004;2.燕山大学机械工程学院,河北秦皇岛,066004)

金属陶瓷结合剂WC 硬质合金是以WC 为基体,过渡族金属(Co、Ni和Fe)或其合金为黏结相,陶瓷相(金属碳化物、氧化物、硼化物、氮化物)为添加剂,采用粉末冶金的方法烧结制备而成的复合材料,由于其具有高硬度、高强度、高耐磨性、耐腐蚀性及优异的化学稳定性已被广泛应用于切削刀具、地矿工具、耐磨零件、冲压模具、石油钻采工具以及机械密封等领域[1]。近年来,很多学者对金属结合剂WC硬质合金和无结合剂WC硬质合金进行了系统研究,主要涉及金属、金属间化合物、陶瓷结合剂对WC硬质合金烧结行为和力学性能的影响[2-3]。但是,缺乏对金属陶瓷结合剂WC硬质合金全面综述。金属结合剂和陶瓷添加剂协同作用使WC 硬质合金表现出良好的综合力学性能,成为重要的工程陶瓷材料之一,因此,对于金属陶瓷结合剂WC硬质合金的深入研究具有十分重要的意义。本文作者基于不同类型的金属陶瓷结合剂,综述其对WC硬质合金微观组织和性能特点的影响,总结金属陶瓷结合剂WC硬质合金的制备方法,对新型快速成形方法进行重点介绍,以便为金属陶瓷结合剂WC硬质合金的进一步应用提供参考。

1 种类

金属陶瓷结合剂WC 硬质合金有多种分类方法,本文采用最常用的按结合剂类型分类的方法,介绍各类金属陶瓷结合剂WC 硬质合金在微观组织、性能特点和应用领域方面的异同。

1.1 Co-陶瓷结合剂WC硬质合金

由于Co 与WC 的润湿性最好,在烧结过程中常被用作黏结相。Co-陶瓷结合剂WC 硬质合金是以Co 作为黏结剂、陶瓷作为添加剂的WC 硬质合金,陶瓷添加剂包括金属碳化物、氧化物、硼化物和氮化物。

1.1.1 WC-Co-碳化物陶瓷

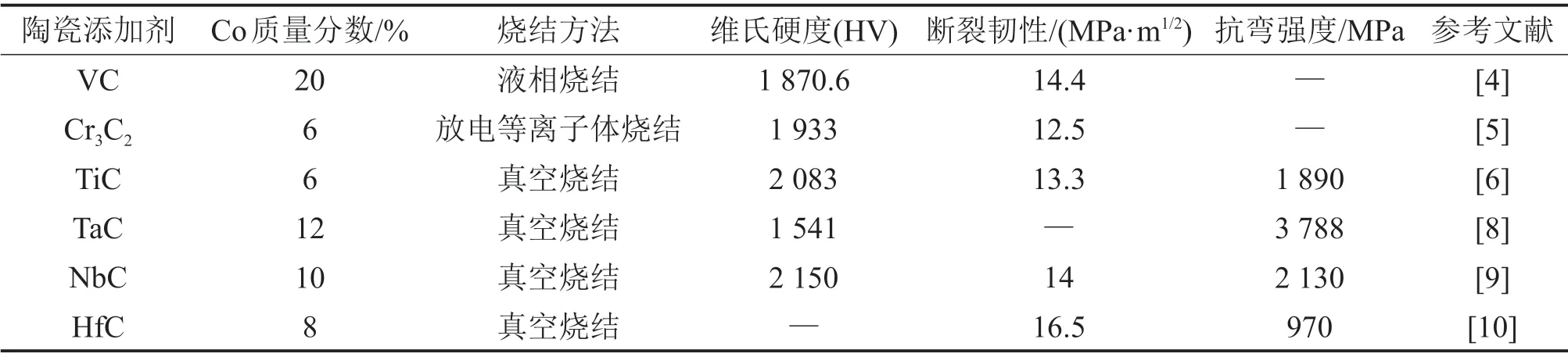

Co-陶瓷结合剂WC 硬质合金的碳化物陶瓷添加剂主要有TiC,TaC,Cr3C2,VC,NbC,Mo2C,ZrC和HfC等过渡族金属碳化物。这些碳化物的共同特点是熔点高、硬度高、化学稳定性好、热稳定性好,可作为晶粒长大抑制剂加入到WC-Co 硬质合金中。其中,VC 和Cr3C2在液相Co 中具有高溶解度和低温流动性,已成为应用最普遍且最有效的晶粒生长抑制剂。KUMAR 等[4]采用液相烧结制备了具有高硬度和高韧性的平均晶粒粒径为102 nm的WC-20%Co-7.5%VC(质量分数)纳米复合材料。与VC相比,Cr3C2的晶粒抑制效果较差,在相同的试验条件下,其细晶强化作用也较弱,但Cr3C2对合金在滑动摩擦状态下与淬硬钢的摩擦磨损性能和酸碱环境下的耐腐蚀性能具有显著的提升效果[5]。TaC,TiC 和NbC 的抑制效果次之,TiC凭借优良的化学稳定性及红硬性能有效提高了合金的硬度、抗黏结和抗磨损的能力;TaC在合金中的主要作用是提高合金的高温性能和抗氧化能力,在WC-Co 合金中添加TaC,可使合金在800 ℃时的硬度提高0.15~0.2 GPa;NbC具有良好的强化效果,但是不利于WC-Co 硬质合金的致密化[6-9]。ZrC和HfC对WC晶粒长大的抑制作用非常小,添加HfC 可改变裂纹在Co 黏结剂和WC 硬质颗粒中的扩展路径,起到增强增韧的作用[10]。各种Co-碳化物陶瓷结合剂WC硬质合金的力学性能统计见表1。第二类碳化物的添加量一般控制在黏结相的固溶度以内,此时,可得到细小均匀的微观组织和优异的性能,当添加过量时,第二类碳化物会降低Co 对WC 的润湿性,WC 晶粒明显粗化,合金易于产生微孔缺陷,致使力学性能大幅下降。WC晶粒粒度可通过合金的矫顽磁力来间接测量,一般WC晶粒粒度越小,合金的矫顽磁力越大。这是因为矫顽磁力与Co 相的分散程度和碳含量有关,而Co相的分散程度又取决于合金的Co含量和WC晶粒度,当Co 含量一定时,WC 晶粒越细,矫顽磁力越高。

有关WC晶粒生长抑制机理的研究一般有3种解释:1)吸附说。抑制剂吸附在WC 晶粒表面,降低了WC的表面能,从而降低了WC在液相中的溶解速度而抑制晶粒长大。2)溶解说。抑制剂在Co相中优先溶解,大大降低了Co相中WC的溶解度,从而阻碍了WC 晶粒通过液相重结晶长大。3)偏析说。抑制剂在WC/WC、WC/Co界面处偏聚形成析出相,阻碍了WC 晶粒通过溶解-析出机制长大。

Co-碳化物陶瓷结合剂WC 硬质合金在刀具行业得到广泛应用,可用于铸铁、碳素钢、高温合金钢、有色金属及其合金的精加工和半精加工。添加碳化物的WC-Co硬质合金基体摩擦因数减小,能有效减弱刀-屑间的摩擦,从而降低高速切削产生的热量,减缓碳元素从刀具基体析出进入切屑的速度,进一步提升抗黏结和月牙洼磨损的能力。此外,还可用于电子行业微型钻头、精密模具、矿用截齿、聚晶金刚石球齿和复合片的基体中。

表1 Co-碳化物陶瓷结合剂WC硬质合金力学性能Table 1 Mechanical properties of WC cemented carbides with Co-carbide ceramic binder

1.1.2 WC-Co-氧化物陶瓷

用于Co-陶瓷结合剂WC 硬质合金的氧化物陶瓷添加剂通常有Al2O3,ZrO2,Cr2O3,CeO2,La2O3,Nd2O3和Y2O3等。其中,稀土氧化物(CeO2,La2O3,Nd2O3和Y2O3)是提高WC 硬质合金综合性能的有效添加剂,既能抑制烧结过程中WC晶粒的生长、降低合金孔隙度,又能产生氧化物弥散强化,延长产品的使用寿命。GUO 等[11]以Y2O3为添加剂,制备了具有高强度和高硬度的WC-6%Co-1%Y2O3(质量分数)硬质合金,但是合金韧性偏低,之后Li 等[12]适量提高Co 黏结剂含量,并以纳米La2O3为添加剂制备了具有良好综合力学性能的WC-10%Co-1.2%La2O3(质量分数)硬质合金。Al2O3和ZrO2具有高硬度、高耐蚀耐磨性和高抗氧化性,作为陶瓷添加剂可同时提高合金强度和韧性。SUN 等[13-14]对比研究了在WC-8%Co(质量分数)硬质合金中分别添加Al2O3和ZrO2后的性能,结果表明纳米Al2O3颗粒可以抑制WC 晶粒的二维形核和溶解-析出长大,从而在适当的范围内有效提高合金硬度和横向断裂强度;而纳米ZrO2颗粒的相变增韧效应大大提高了复合材料的整体断裂韧性。Cr2O3对WC 晶粒长大的抑制机理同Cr3C2相同,其在制备过程中会发生分解和碳化反应,可消除Cr3C2的有害夹杂作用,适量添加可提升合金的硬度和强度[15]。

Co-氧化物陶瓷结合剂WC 硬质合金硬度高、耐磨耐蚀性良好。其中,兼具强度和韧性的稀土硬质合金可用于刀具、挤压模具、矿山工具和石油钻采工具的制造;掺杂纳米Al2O3的WC-Co 纳米/微米复合材料可满足冲旋钻头对复杂工况的要求,提高钻头破岩效率;而添加Al2O3的粗晶及超粗晶WC硬质合金被广泛用于石油钻齿、截煤机齿和冲压模具等。

1.1.3 WC-Co-氮化物陶瓷

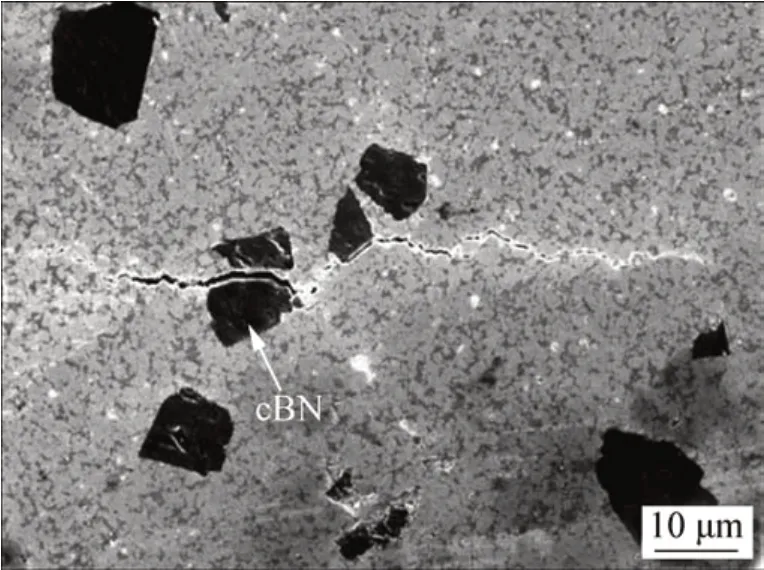

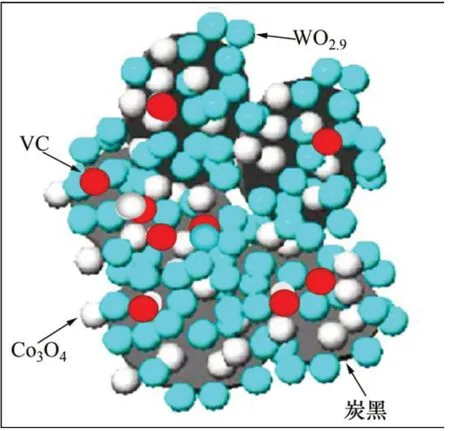

用于Co-陶瓷结合剂WC 硬质合金的氮化物陶瓷添加剂有cBN,AlN 和TiN。其中,cBN 的硬度和热导率仅低于金刚石的硬度和热导率,其热稳定性较高,在WC-Co 基硬质合金中添加适量的cBN能有效提高硬质合金的硬度和耐磨性。此外,cBN 颗粒能够引起裂纹偏转、桥联以提高合金断裂韧性[16],如图1所示。添加cBN可以改善热扩散性,但是烧结温度过高会导致cBN 向hBN 的有害相变。AlN具有强高温抗氧化性,掺杂少量AlN就能抑制烧结过程中较细的WC 颗粒通过溶解-再沉淀机制的生长,材料表现出高硬度和高横向断裂强度。在Co 黏结相中均匀分布的AlN 纳米粒子会降低高温条件下氧元素的扩散速率,抑制黏结相的氧化过程,从而提高合金的抗氧化性[17]。碳化物添加剂也具有提高WC-Co 硬质合金的抗氧化性的作用,然而溶解的碳化物在烧结过程中会发生溶解-再沉淀,主要以脆性相固溶体形式析出,破坏硬质合金的力学性能[18],而添加AlN可同时满足提高抗氧化性和力学性能的要求。TiN添加到WC-Co硬质合金中,可明显改善合金组织结构,提高合金的抗弯强度和硬度,TiN 与Co 中溶解的W 和C形成(Ti,W)(C,N)固溶体,起到细化WC 晶粒的作用,但是,由于固溶体本身的脆性和黏结相对其润湿性较差,会使合金的强度和韧性下降[19]。

图1 cBN/WC-Co复合材料裂纹扩展路径的SEM照片[16]Fig.1 SEM image of crack propagation path of cBN/WCCo composites[16]

Co-氮化物陶瓷结合剂WC 硬质合金具有高硬度、良好耐磨性和断裂韧性,可用于制造刀具、钻孔和耐磨零部件等。有研究表明,向WC-Co 硬质合金中添加cBN 可有效消除加工过程中刀具和工件间的切削热,改善刀具的热性能。

1.1.4 WC-Co-硼化物陶瓷

用于Co-陶瓷结合剂WC 硬质合金的硼化物陶瓷添加剂有LaB6,CeB6和B4C。其中,稀土硼化物具有熔点高、热膨胀率低、导电性好、硬度高等优异的物化性质,向WC-Co 硬质合金中适量添加LaB6和CeB6可以提高合金强韧性[20-21]。研究结果表明,LaB6的添加减少了Co3W3C脆性相形成,促进CoWB硬质相和LaBO3稀土相形成,有利于提高烧结体硬度和韧性如图2所示。稀土元素活性高,氧等杂质会首先和稀土元素反应形成高温稳定的稀土相,减少了气体杂质的存在和气孔的形成,提高合金的致密度和界面结合强度,同时使微观组织均匀细化,但随着合金中稀土相尺寸增大,在变形中成为裂纹源导致合金断裂韧性明显下降。添加适量B4C以实现缺陷辅助形核生长,为制备板状WC晶粒硬质合金提供了一种新思路,板状晶粒通过穿晶断裂、裂纹分叉和桥接共同作用来提高合金断裂韧性[22]。

图2 WC-10%Co-x%LaB6(x=0,0.5,1.0,2.0)合金的XRD图谱[20]Fig.2 XRD patterns of WC-10%Co-x%LaB6(x=0,0.5,1.0,2.0)alloys[20]

Co-硼化物陶瓷结合剂WC 硬质合金可用于切削刀具的制造。加入适量的稀土硼化物后,硬质合金的切削性能优于常规的无添加剂的硬质合金。

1.2 Ni-陶瓷结合剂WC硬质合金

Ni-陶瓷结合剂WC 硬质合金是以Ni 作为黏结剂,陶瓷作为添加剂的WC硬质合金,陶瓷添加剂包括金属碳化物和氧化物。相比于传统硬质合金中的Co黏结相,Ni具有良好的抗氧化、耐腐蚀性能,与WC 硬质相的润湿性良好,加之Ni 资源相对丰富且价格低廉,因此,Ni 作为金属黏结相的研究越来越广泛。

1.2.1 WC-Ni-碳化物陶瓷

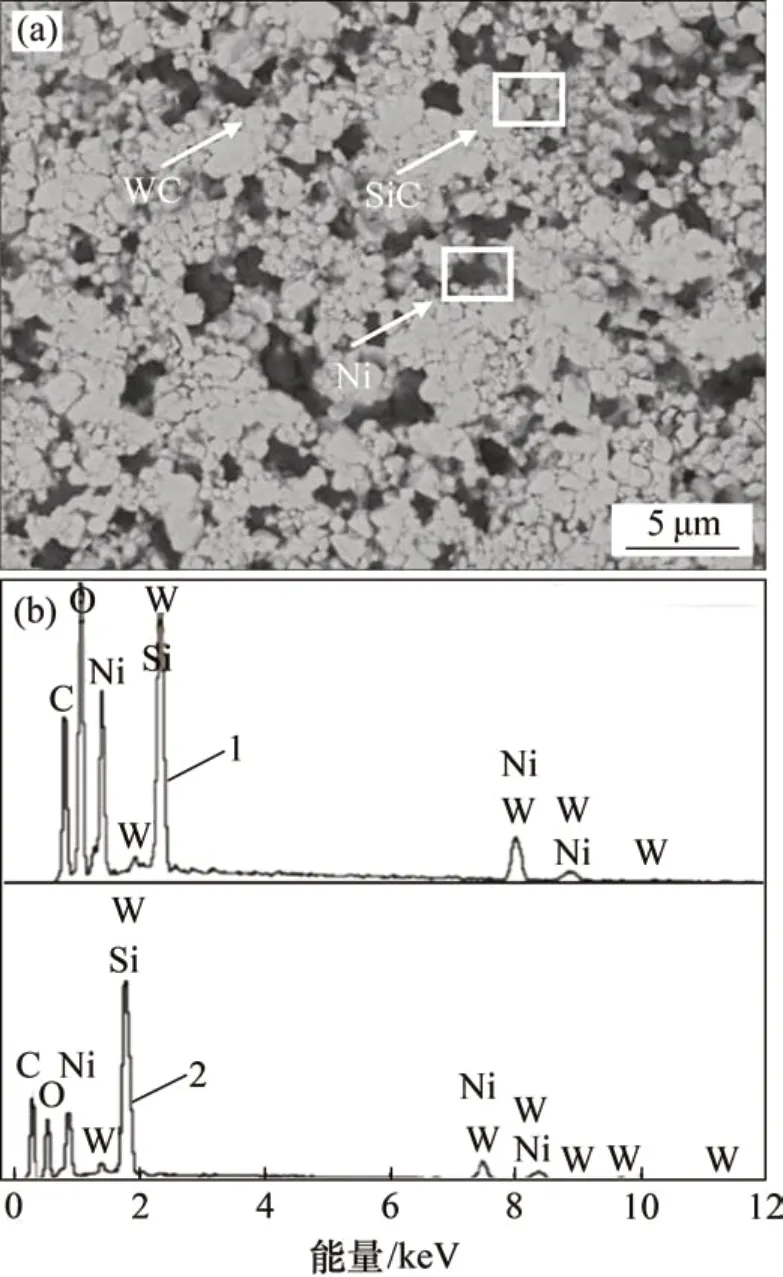

用于Ni-陶瓷结合剂WC 硬质合金的碳化物陶瓷添加剂主要有VC,Cr3C2,TiC,TaC,ZrC 和SiC等。通过碳化物添加剂来抑制WC-Ni硬质合金烧结过程中WC晶粒的长大,优化黏结相成分,从而提高合金力学性能。万小虎等[23]制备了硬度(HRA)和强度分别高达90.6 和2 743 MPa 的添加Ta类抑制剂的WC-6%Ni(质量分数)硬质合金,其性能优于在相同的试验条件下制备的Cr 添加剂合金和普通的WC-6%Co(质量分数)合金性能。与TaC相比,Cr3C2的增强效果较差,但是,它具有显著的增韧作用,这主要是由于在烧结体冷却过程中形成的脆性富铬相M3C2没有大量取代韧性Ni黏结相,异常晶粒长大被有效抑制,微观组织中孔隙的存在阻碍裂纹扩展[24]。ZrC是一种弱性晶粒生长抑制剂,其对WC-Ni 硬质合金的增强作用具有一定局限性[25]。SiC 作为第二相颗粒,弥散分布在WC/WC 晶界、WC/Ni 相界处产生聚集和钉扎作用,如图3所示,从而阻止了烧结过程中WC晶界的移动,最终抑制WC晶粒长大。但是,SiC的添加量过高或过低均会使合金孔隙度提高,适当提高烧结温度,Ni黏结相流动性以及SiC的分散均匀性增强,与液相形成固溶体,可起到固溶强化作用[26]。

1.2.2 WC-Ni-氧化物陶瓷

图3 WC-10%Ni-0.5%SiC合金的SEM照片和能谱图[26]Fig.3 SEM image and EDS spectra for WC-10%Ni-0.5%SiC[26]

用于Ni-陶瓷结合剂WC 硬质合金的氧化物陶瓷添加剂有Y2O3和Al2O3。添加微量Y2O3可以降低WC-8%Ni(质量分数)合金的烧结温度及孔隙度,促进合金致密化。此外,弥散分布的Y2O3起到第二相强化的作用,提高了合金的抗弯强度[27]。采用高含量Al2O3与Ni共同掺杂,在较低的烧结温度下即可获得具有较高硬度和断裂韧性的WC-Ni-15%Al2O3(质量分数)复合材料,Ni 的加入抑制了WC的脱碳行为。图4所示为不同Ni含量的试样在不同载荷下的磨损质量损失,表明随着载荷的增加,含5%Ni(质量分数)的复合材料表现出最佳高温磨损性能[28]。

Ni-陶瓷结合剂WC 硬质合金强度高、耐磨性能良好,较WC-Co 硬质合金具有更好的耐腐蚀性[29],具有机械密封所要求的良好性能,可应用于高压、高转速、高温、耐腐蚀性介质以及含有固体颗粒介质的工作环境中。目前,在车辆传动系统轴密封、动力换挡变速器、特殊工况下的水泵和飞行器旋转密封等场合,以及石油化工、核电密封等领域都有很大应用价值。

图4 WC-15%Al2O3-x%Ni(x=0,2.5,5.0,7.5,10)试样在不同载荷下的磨损损失[28]Fig.4 Wear loss of WC-15%Al2O3-x%Ni(x=0,2.5,5.0,7.5,10)samples at different loads[28]

1.3 Fe-陶瓷结合剂WC硬质合金

Fe-陶瓷结合剂WC 硬质合金是以Fe 作为黏结剂,陶瓷作为添加剂的WC硬质合金,陶瓷添加剂包括金属碳化物和氧化物。过渡金属Fe具有和Co相似的性质,被认为是WC 硬质合金中Co 的潜在替代品。

在WC-10%Fe(质量分数)合金中加入强晶粒生长抑制剂VC确实会进一步降低WC粗化速率,但远不如在Ni或Co作黏结剂的合金中明显,因为Fe基体本身具有非常好的抑制效果,然而,材料中出现的高残余孔隙度使合金硬度较低[30]。稀土氧化物Y2O3具有低的表面自由能和高活性,能够与杂质元素发生反应,净化晶界,减少气孔的形成;反应生成的稀土相可以钉扎晶界,细化晶粒,从而提高合金的强度和硬度[31]。

Fe-陶瓷结合剂WC硬质合金具有良好的物理、机械综合特性,其中,钢结WC硬质合金是介于硬质合金和合金钢之间的一种新型材料,兼具硬质合金的高硬度、高强度、高耐磨性,同时具有钢的可加工性、可热处理性和可焊接性,广泛应用于刀具、模具、耐磨件和机械零件等行业[32],经热处理和锻造可以大大提高使用性能。

1.4 金属间化合物-陶瓷结合剂WC硬质合金

金属间化合物-陶瓷结合剂WC 硬质合金是以金属间化合物作为黏结剂,陶瓷作为添加剂的WC硬质合金,其中陶瓷添加剂包括金属碳化物和硼化物。金属间化合物具有优异的结构稳定性和抗高温变形能力,同时兼具高抗腐蚀性、抗氧化性以及相对低的密度,可用来强化硬质合金黏结剂甚至完全代替Co作为硬质合金黏结剂。

与WC-Co 体系相似,碳化物添加剂如VC 和Cr3C2对WC-FeAl 硬质合金中WC 晶粒长大有抑制作用,从而提高材料的维氏硬度和断裂韧性[33]。V或Cr 原子吸附在WC 界面的W 原子位置,降低了WC 在液态FeAl 中的溶解度,阻止WC 晶粒长大。含0.5%VC(质量分数)的WC-FeAl复合材料的致密化程度不高,这是因为过量VC富集在WC/FeAl界面上使液相FeAl 流动性下降,WC 晶粒尺寸的减小导致界面面积增大,这都不利于复合材料的致密化。将稀土硼化物LaB6添加到WC-Ni3Al硬质合金中,可以使硬质相与粘结剂分布均匀,降低合金的孔隙度,从而获得综合力学性能良好、新型金属间铝合金黏结的超细WC硬质合金[34]。

合理选用陶瓷添加剂,金属间化合物-陶瓷结合剂WC硬质合金可取得良好的力学性能,在金属切削、石油钻井、木材切割等方面得到广泛应用。有研究表明,与WC-8%Co(质量分数)硬质合金相比,WC-10%Ni3Al(质量分数)硬质合金刀具在高速切削时有更高的刀具耐用度,引入表面微织构能有效改善前刀面黏结状况,可作为高速切削Ti6Al4V合金的一种新选择[35]。

1.5 复合金属-复合陶瓷结合剂WC硬质合金

铁族金属作黏结剂的WC硬质合金具有良好的常温力学性能,但在高温下变形和热裂纹的产生会加剧材料磨损。为解决这一问题,尝试向合金中引入高熔点金属元素,主要有钼(Mo)、钌(Ru)等。研究结果表明,Mo 能够细化合金微观结构、提高WC硬质相和金属黏结相之间的润湿性,提高材料硬度。少量Mo 的添加可以显著提高WC-Ni-TiC硬质合金的耐磨耐蚀性,其耐磨耐蚀性甚至优于常用的WC-Co 合金[36]。在硬质合金黏结剂中添加Ru 可以大大提高合金硬度,这得益于Ru 与Co的固溶强化效应;对于断裂韧性的影响,Ru 的有效添加量取决于晶粒尺寸以及是取代Co 还是WC[37]。

以上均为掺杂单一陶瓷添加剂的金属陶瓷结合剂WC硬质合金的研究,关于复合添加金属碳化物、氧化物、氮化物和硼化物的实验研究已成为WC硬质合金领域发展的趋势。其中,添加复合碳化物在以Co[38]、Ni[39]、金属间化合物[33]作黏结相的WC硬质合金中应用最广,添加形式包含颗粒和晶须。随着原始超细粉料制备技术和先进烧结技术的发展,添加复合碳化物制备的硬质合金表现出优异的综合力学性能。在Ni-陶瓷结合剂WC 硬质合金中复合添加碳化物-氧化物、碳化物-硼化物,为制备出与Co-陶瓷结合剂性能相当的硬质合金提供了方向[40-41]。但是,由于添加剂种类繁多且配比方式千差万别,不同的添加形式也会产生不一样的改性效果,因此,关于复合添加剂的研究还有待深入。

1.6 高熵合金-陶瓷结合剂WC硬质合金

近年来,以高熵合金(high-entropy alloy,HEA)作黏结相的WC硬质合金的研究引起人们的广泛关注。高熵合金因具有高熵效应、晶格畸变效应、迟滞扩散效应和“鸡尾酒”效应,给多主元合金带来一系列优异性能,如高硬度、高耐磨性、高耐蚀性等,有可能替代Co成为硬质合金的黏结相。

周盼龙等[42]采用氩气雾化法制备了AlxCrFeCoNi(x=0.5,1.0)高熵合金粉末,并通过热压烧结制备了掺杂VC和Cr3C2的WC-HEA复合材料,结果表明,HEA 可抑制WC 晶粒生长,起到明显的细化晶粒的作用。与传统WC-10%Co 相比,WC-10%AlCrFeCoNi 的硬度更高,同时具有良好的断裂韧性和更好的耐腐蚀性能。LUO 等[43]研究了AlxCoCrCuFeNi(x=0~1.5)对WC 硬质合金的细晶机理和增韧机理,结果表明,由于HEA 黏结相的缓慢扩散作用,WC-HEA 硬质合金中的WC 晶粒生长活化能明显比WC-Co 硬质合金的高,从而抑制了烧结过程中WC晶粒的生长,可以在不添加晶粒生长抑制剂的情况下形成超细的微观结构。增韧机理与WC-Co 硬质合金相同,包括裂纹偏转、裂纹桥接和WC 晶粒拉出。MUELLER 等[44]指出残余孔隙度和相偏析仍然是添加Cr 元素的WC-HEA硬质合金面对的主要挑战,若要在工业条件下生产出适合商用的不含Cr 这种强碳化物形成元素的WC-HEA硬质合金,仍需进一步研究。

2 制备方法

2.1 复合粉体制备

2.1.1 球磨混料法

球磨混料法是最常用的制备金属陶瓷结合剂WC硬质合金复合粉体的方法,包括滚动湿磨和高能球磨。陶瓷添加剂的不同添加方式对最终硬质合金显微结构和力学性能往往会产生不同的影响。选择在混合料球磨阶段加入,这种方法操作简单,但是添加剂很难分散均匀,对WC晶粒异常长大的抑制效果不是很理想,需要严格控制球磨工艺。刘雪梅等[45]采用在WC 碳化阶段加入VC,高能球磨后混合粉末中各原料颗粒分布如图5所示,由于VC阻隔了钨钴氧化物与碳源直接接触,W原子碳化不完全而形成缺碳相。等离子球磨可在一定程度上消除这种弊端,在等离子体活化效应及机械应力效应的协同作用下可于短时间内细化活化粉体,加快WC 合成反应速率,简化硬质合金制备工艺[46]。

图5 原料粉末经球磨后颗粒分布示意图[45]Fig.5 Schematic diagram of milled initial powder particle distribution[45]

2.1.2 前驱体法

传统的制备WC粉体的方法是在高温下进行长时间碳化,容易导致WC晶粒粗化。近年发展起来的制备WC 和WC-Co 粉体的方法,如热等离子体合成法、机械化学合成法、燃烧合成法、喷雾转化法等,由于过程繁琐、耗时长且价格昂贵,不适用于工业化生产。前驱体法可以在低温下快速合成含陶瓷添加剂的WC-Co 纳米粉末,其制备过程可简述为:首先通过空气干燥和后续煅烧,从含钨、钴、碳、添加剂元素的盐溶液中提取出非晶态氧化物-碳混合物,最后将混合物在管式炉中直接还原碳化。WC粉末的形成和η相的消除分别取决于合成时间和温度,故需严格控制渗碳温度,渗碳温度过高会加速颗粒间的烧结和硬团聚体甚至是熔块的形成,致使WC颗粒严重粗化[47]。前驱体方法不仅适用于合成精细的WC基粉末,而且由于其具有成本低、工艺简单、产品纯度高的特点,适合批量生产。

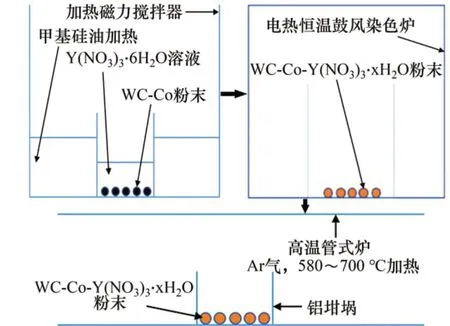

2.1.3 固液掺杂法

固液掺杂法依赖于原料的特性,是一种高效、环境友好型的制备硬质合金复合粉体的方法。QIN等[48]利用Y(NO3)3·6H2O 的热分解作用并采用此方法将Y2O3引入WC-Co 硬质合金中,复合粉体制备工艺流程[48]如图6所示,首先,将Y(NO3)3·6H2O溶液和WC-Co 粉末混合于烧杯中,以甲基硅油作为介质,在加热磁力搅拌器中加热至水干涸;待水蒸发后,将混合粉末干燥脱水;之后放入耐高温铝坩埚中,并在管式炉内通氩气作保护气体进行加热保温,即可获得复合粉体。WC-Co-Y2O3硬质合金的微观组织观察表明,Y2O3相和WC相之间形成半共格关系,增强了界面结合力,在一定程度上提高了合金力学性能。

图6 WC-Co-Y2O3粉末制备的流程图[48]Fig.6 Process sequence of WC-Co-Y2O3 powder[48]

2.2 烧结体制备

烧结是指粉末或粉末压坯在适当的温度和气氛中受热所发生的现象或过程,对硬质合金的组织和性能起到至关重要的作用。传统的制备金属陶瓷结合剂WC硬质合金的烧结方法主要有真空烧结、热压烧结和热等静压烧结。真空烧结(VS)始于20世纪30年代,真空状态有助于改善黏结金属对硬质相润湿性,排除合金中的气体杂质,提高合金的质量,但是存在烧结温度过高、操作工艺繁琐、能耗高等问题,因此,这种方法的应用在逐渐减少。热压烧结(HP)的温度比真空烧结的温度低,因而WC 晶粒的长大程度要小得多,同时,组织也更加致密,但由于是手工操作,产品质量难以稳定。热等静压烧结(HIP)克服了普通热压烧结加热不均匀的问题,可以消除合金中孔隙和防止晶粒长大,提高产品性能的稳定性。但是,热等静压烧结技术操作过程比较复杂,对设备要求较高,生产率低。人们在此基础上发明了烧结-热等静压工艺,将真空烧结和热等静压处理相结合。该方法可以克服真空烧结工艺和设备的不足,将相对密度较低的烧结制品在热等静压机中处理一定时间使致密度显著提高,抗弯强度和使用寿命得到明显提高[40]。近年来,一些更加先进的烧结技术相继出现,如微波烧结、放电等离子烧结、场活化烧结等。

2.2.1 微波烧结

微波烧结是利用微波具有的特殊波段与材料的基本细微结构耦合产生热量,通过介质损耗使其快速均匀地无梯度整体加热到烧结温度实现致密化。LI等[12]采用球磨混料和微波烧结相结合的工艺,在1 350 ℃烧结保温20 min 制备了具有高硬度、高强度和良好断裂韧性的WC-10%Co-0.8%La2O3(质量分数)超细硬质合金,微波烧结改善了液相烧结的流动性和颗粒间的润湿性,液相溶入合金的孔隙中,使合金的致密化程度大幅提高,相对密度达到99.9%以上。

微波烧结具有升温速度快、烧结温度低、烧结时间短等特点,可在一定程度上抑制WC晶粒长大,提高致密度。但微波烧结过程中容易出现热失控效应,对烧结体加热不均匀,影响产品性能。

2.2.2 放电等离子烧结

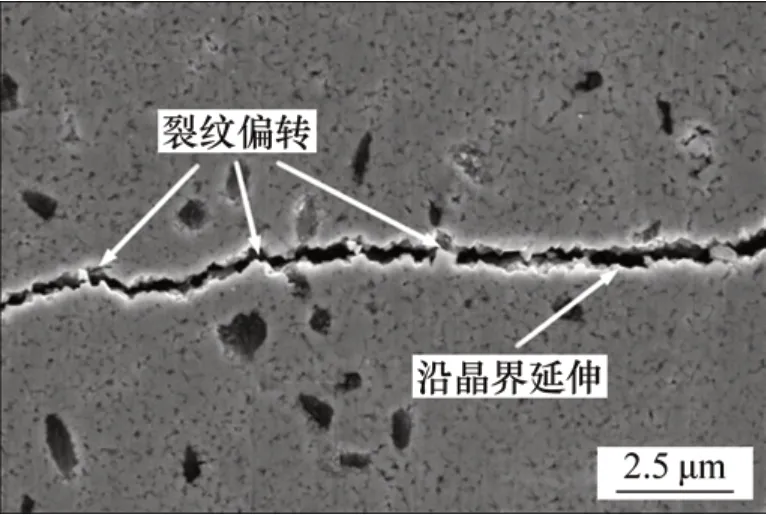

放电等离子烧结(SPS)是指在粉末颗粒间直接通入脉冲电流进行加热,利用脉冲能、放电脉冲压力和焦耳热产生的瞬时高温场来实现致密化的过程。WANG 等[41]采用SPS 在1 250 °C 烧结保温5 min 制备了WC-8%Co-0.2%VC-1.0%cBN(质量分数)硬质合金,结果表明,硬质合金微观结构均匀致密,WC 平均晶粒粒径为0.25 μm,cBN 颗粒与基体界面结合紧密,提高了抗裂纹扩展的能力,大大提高了硬质合金的断裂韧性,如图7所示。由于在一步SPS烧结过程中,快速的晶粒长大仍不可避免,于是,人们开发了两步SPS烧结。两步SPS烧结是指陶瓷经高温加热至一定的临界密度,再迅速冷却至第二温度并保温较长时间的过程。采用该工艺可生产出高相对密度的超细WC-12%Co-0.2%VC(质量分数)硬质合金,合金的硬度和抗弯强度显著增强[49]。

图7 WC-8%Co-0.2%VC-1.0%cBN硬质合金裂纹扩展图[41]Fig.7 Crack growth path of WC-8%Co-0.2%VC-1.0%cBN cemented carbide[41]

放电等离子烧结具有显著的优势:加热速度快,保温时间短,烧结温度低,致密化程度高。由于是新兴技术,有关SPS烧结机理、模具与烧结材料间相互作用的研究有待进一步加强[50]。

2.2.3 多物理场耦合活化烧结

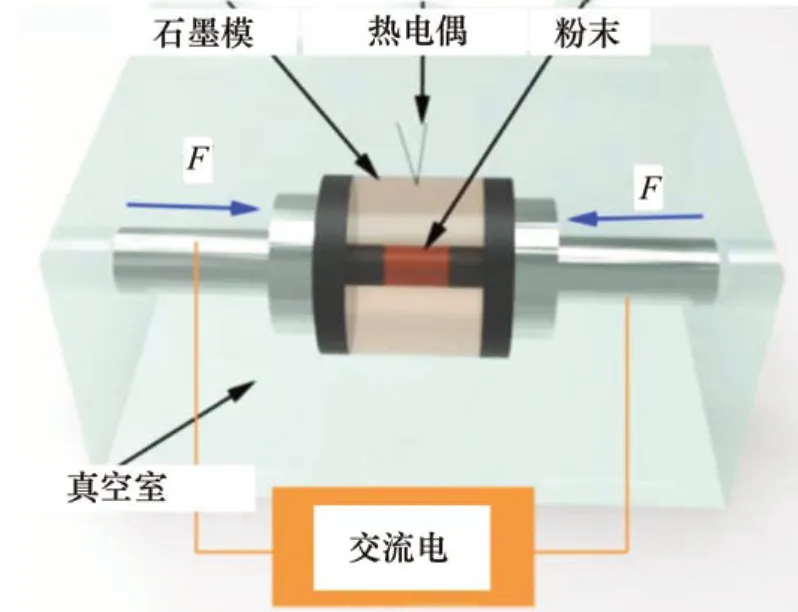

多物理场耦合活化烧结技术(Micro-FAST)是一种快速有效的新成型技术,为硬质合金的制备提供了一条新的思路。Micro-FAST 采用低电压、大电流的交流电通过粉末/模具体系,利用焦耳热效应均匀快速升温,使粉末体系在多物理场(电场、热场和力场)耦合作用下实现快速成形。陈依桐等[51]采用Micro-FAST 与燃烧合成相结合,在WC-8%Co(质量分数)原始粉末中加入一定量的Ti 粉和C 粉直接原位合成TiC,实现材料合成和零件制备的一体化,图8所示为Gleeble-1500D 设备烧结示意图,当温度为1 100 ℃、加热速率为50 ℃/s、压力为75 MPa、保温时间为12 min 时,制备得到的WC-8%Co-6%Ti(质量分数)试样的力学性能最好,硬度(HV)和韧性分别为1 936.7和8 MPa·m1/2。

多物理场耦合活化烧结对于金属陶瓷结合剂WC硬质合金的制备是一种有效的方法,具有烧结温度低、循环时间短的特点,由于发展时间尚短,通过进一步的工艺优化,有望生产出具有更好性能的工程制品。

图8 Gleeble-1500D设备烧结示意图[51]Fig.8 Sintering diagram of Gleeble-1500D equipment[51]

3 结论

采用Ni、金属间化合物、高熵合金来替代Co作金属黏结剂是金属陶瓷结合剂WC硬质合金未来发展的重要方向,陶瓷添加剂的运用是细化晶粒和进行性能调控的有效方法。复合陶瓷添加剂可以对硬质合金性能进行进一步优化,其合理配比应该综合添加方式、粉体制备工艺、烧结技术、测试方法等多种因素。采用低温快速烧结技术,如微波烧结、放电等离子烧结、多物理场耦合活化烧结等,可以在实验室条件下制备出高致密度且综合性能优异的金属陶瓷结合剂WC 硬质合金,但是,受生产规模、成本、产品形状和尺寸精度等多方面的限制,低温快速烧结技术尚未在实际工业生产中得到推广应用。