模拟ThO2辐照靶件中微量233U提取工艺研究

邓 建,何 遥,谢 翔

(中国工程物理研究院 核物理与化学研究所,四川 绵阳 621999)

233U是常用的同位素稀释剂[1]。高纯度233U主要通过反应堆辐照232ThO2靶件后,再进行靶件溶解,Th/U分离提取得到[1-2]。233U的后处理工艺特别是涉及到辐照产生的铀与钍及裂变产物之间的分离是制备高品质233U的关键步骤。分离难点主要有两个方面:一是辐照靶件成分复杂,除了包含大量的氧化钍,还有很多其他的裂变产物,如La、Ce、Zr、Eu、Nb;二是辐照Th转化为233U产率低,据计算可知,克量级 ThO2辐照只可生产毫克量级233U,因此实际生产中需要从钍中提取分离微量铀。

目前,溶剂萃取法是钍铀分离最常见的工业方法,早在上世纪50年代,美国橡树岭国家实验室(ONRL)就发展了基于磷酸三丁酯(TBP)萃取剂的Thorex流程[3-4],该流程利用30% TBP萃取分离U并回收Th,接着美国、德国、中国,以及印度对该流程进行了改进,主要包括欠酸进料, 盐析剂及洗涤剂的优化以及新型萃取剂[5-6]。另外,美国、印度,以及中国还研究了以低浓度TBP为萃取剂的Interim-23流程[7]。离子交换法分离Th-U文献报道较少,包伯荣等[8]利用Zerolit FF氯型树脂在盐酸体系中对辐照钍中的铀进行了分离提取,但是在文献中并未给出所处理样品的组成及处理结果。

Th-U分离是在原有PUREX分离流程设备上进行。与PUREX流程相比,Th-U分离循环研究发展缓慢,目前只有233U在两相间的分配比等相关的前期研究,而关于Th-U分离工艺流程的设计、关键工艺参数的选择,分离设备等都缺乏深入研究[9]。为了掌握辐照氧化钍制备233U关键技术,建立233U的分离工艺流程,本工作分别建立了基于溶剂萃取法和阴离子交换树脂法的Th/U分离流程,对两种方法的Th/U分离工艺重要参数(水相硝酸浓度、洗涤液及淋洗液硝酸浓度等)进行了优化。以模拟辐照钍溶解液为料液对两种流程的U回收率,U中裂变产物的去污因子及U中Th的去污效果进行了评估。以期为下步辐照ThO2制备233U的台架实验及分离装置的设计与加工提供参考。

1 试剂和仪器

TBP:化学纯,阿拉丁试剂公司;正十二烷:化学纯,科密欧试剂公司;氢氟酸:分析纯,上海制冷剂厂;硝酸钍:99.5%,阿拉丁试剂公司;二氧化钍:>99%,长沙晶康新材料科技有限公司;硝酸铀酰标准溶液:100 μg/mL(2% HNO3),核工业北京化工冶金研究院;La、Ce、Y、Cs、Sr、Zr、Eu、Nb元素的硝酸物:国药集团化学试剂有限公司;其他试剂:成都联合化工试剂研究所。

Dowex 1×8,100~200目:氯型,阴离子交换树脂,Sigma公司;Dowex 50×8:100~200目,阳离子交换树脂,英国Lancaster公司;玻璃柱:直径为1 cm;电感耦合等离子体光谱仪(ICP-AES):安捷伦5110;电感耦合等离子体质谱仪(ICP-MS):安捷伦7700。

2 实验方法

2.1 氧化钍靶芯溶解

ThO2芯块溶解在HNO3及HCl体系中溶解条件的选择参考文献[10-11],具体步骤为:硝酸溶解体系中,ThO2芯块置于0.1 mol/L Al(NO3)3,0.05 mol/L HF,12 mol/L HNO3溶液中,于130 ℃下磁力搅拌回流加热3 h。盐酸溶解体系中,ThO2芯块置于0.1 mol/L Al(NO3)3,0.05 mol/L HF,12 mol/L HCl溶液中,于130 ℃下磁力搅拌回流加热4 h。

2.2 模拟辐照钍溶液配制

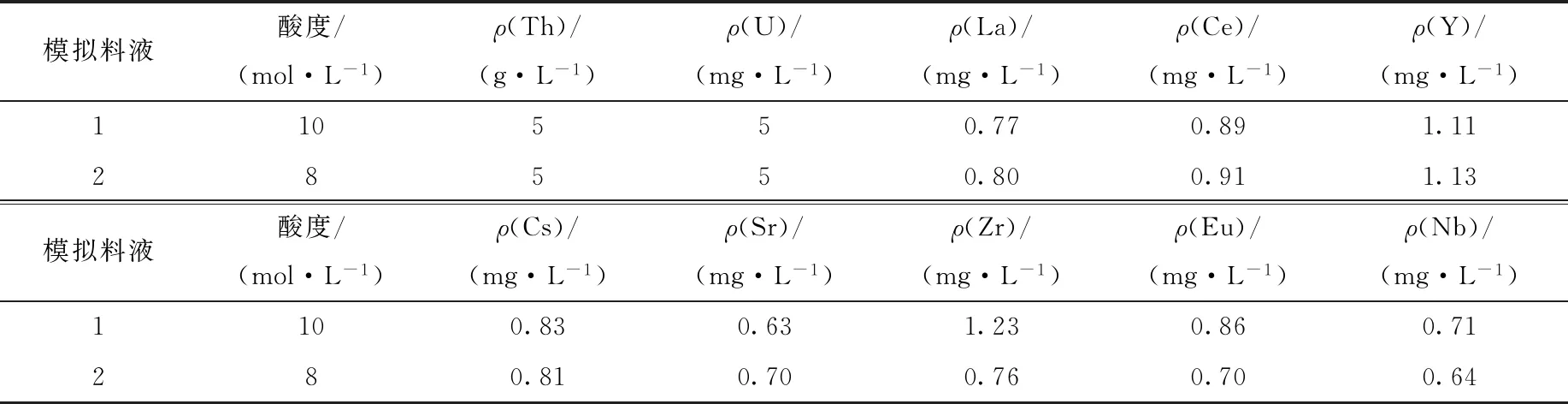

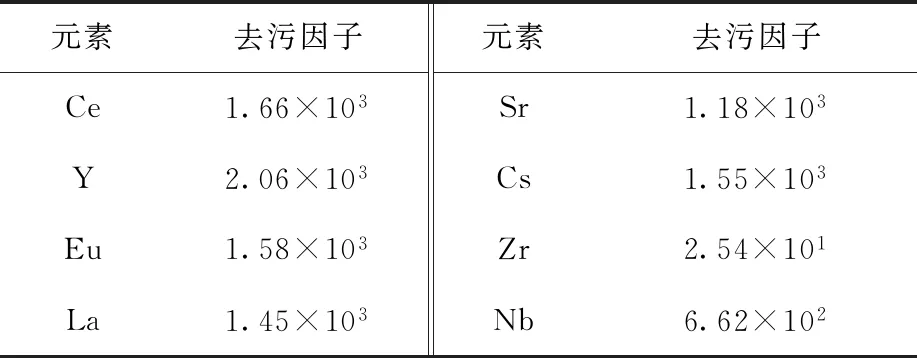

将硝酸法和盐酸法溶解ThO2得到的Th溶解液加入U标准溶液(Th/U=1 000),加入多种裂变产物元素(La、Ce、Y、Cs、Sr、Zr、Eu、Nb),根据文献报道,裂变元素的含量与U同量级[1]。模拟料液的组成列于表1。

2.3 溶剂萃取分离钍铀

以5% TBP/正十二烷溶剂为萃取剂,将等体积的Th、U混合料液与有机相震荡混合2 min,静置20 min分离。萃取实验重复三次,检测萃余液中金属元素的浓度。反萃实验将萃取二次得到的萃取液与等体积极稀硝酸(0.001 mol/L HNO3)混合,震荡分离两次。

有机相中U和Th的浓度用差减法计算求得。分配比D,萃取效率EU及反萃效率EU反萃的计算公式如下所示。

(1)

(2)

表1 模拟料液的组成Tabel 1 The compose of feed solution for simulation experiment

(3)

其中co代表有机相中核素的浓度,caq代表水相中核素的浓度,cUo、cUaq分别代表U在有机相及水相中的浓度。

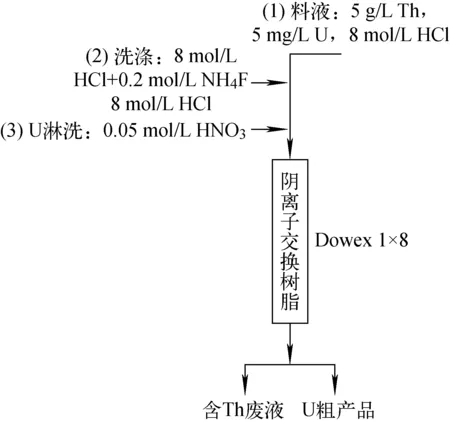

2.4 阴离子交换法分离钍铀

向直径为1 cm的层析柱填充Dowex 1×8阴离子交换树脂,树脂柱高为9 cm。首先用8 mol/L HCl预平衡阴离子交换树脂,平衡后加入Th、U混合料液,随后用8 mol/L HCl淋洗液洗涤树脂上吸附的Th,最后以0.05 mol/L HNO3为淋洗剂洗脱下树脂上U。

2.5 铀纯化

直径为1 cm的玻璃柱,填充上Dowex 50×8阳离子交换树脂,柱高为9 cm。首先用大量0.05 mol/L HNO3预平衡阳离子交换树脂,将粗产品液倒入阳离子交换柱,U及少量Th在树脂上吸附,用0.05 mol/L HNO3洗涤树脂上吸附的少量Th,再用4 mol/L HNO3淋洗树脂上吸附的U。

2.6 分析方法

采用ICP-AES及ICP-MS测定金属元素的浓度。

3 结果与讨论

3.1 ThO2靶芯溶解

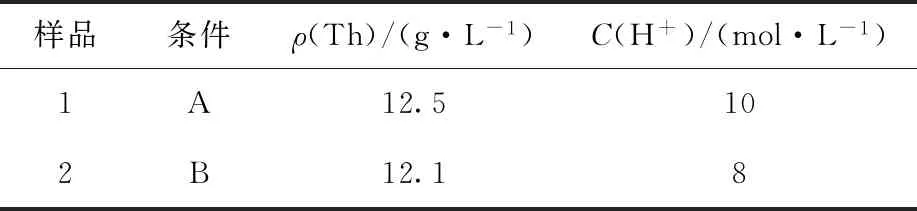

用浓硝酸及浓盐酸溶解ThO2,溶解条件及溶解液的状态列于表2。

3.2 溶剂萃取法分离Th/U

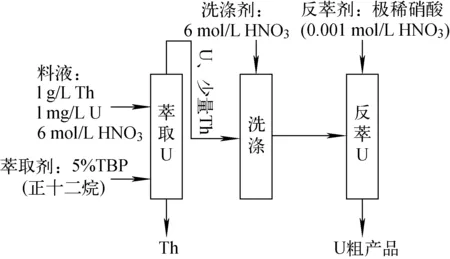

3.2.1溶剂萃取分离Th/U流程 在溶剂萃取法中,构建5% TBP/正十二烷萃取体系从水相中萃取分离Th/U的工艺流程,分离流程图示于图1。第一步采用5% TBP/正十二烷为萃取剂萃取料液(Th=1 g/mL,U=1 mg/mL,Th/U=1 000)中的U,在这一步可实现Th/U粗分离。接着利用极稀HNO3溶液把有机相中的U和少量Th反萃到水相,最终获得U粗产品液。

表2 ThO2在硝酸及盐酸体系下的溶解Tabel 2 Results of the dissolution tests of ThO2 in concentrated hydrochloric acid

图1 溶剂萃取法分离Th/U流程图Fig.1 Process route for the solvent extration separation of Th/U system

3.2.2水相硝酸浓度的影响 以5% TBP/正十二烷作为萃取体系, Th、U混合(Th/U=1 000)体系中料液硝酸浓度对D(U)的影响示于图2。结果表明,在实验酸度条件下,该体系对U有很好的萃取效果,在低酸度,D(U)随着酸度的增加而增加,当酸度达到6 mol/L时,萃取分配比达到最大值,此时D(U)=18,随着酸度的进一步增加,D(U)逐步下降。D(Th)随着酸度的变化与D(U)一致,结果示于图3。该变化是由于硝酸作为盐析剂能够增加U、Th萃取的效率,与此同时,硝酸本身也能被TBP萃取,生成HNO3-TBP化合物[11],该现象反而导致TBP的有效浓度下降。在低酸度时,盐析效应占主导因素,D(U)随着酸度的增加逐步增大。在高酸度时,盐析效应饱和,硝酸本身被TBP萃取导致的结果占主导因素,因此>6 mol/L HNO3后,随着硝酸浓度的增加,D(U)反而下降。

图2 硝酸浓度对D(U)的影响Fig.2 D(U) value versus different nitric acid concentration

图3 硝酸浓度对D(Th)的影响Fig.3 D(Th) value versus different nitric acid concentration

值得注意的是,该萃取剂对于Th的萃取效率较差(图3),当萃取分配比达到最大值时D(Th)仅为0.095,因此该萃取过程能够实现Th、U粗分离,最终优选出料液硝酸浓度为6 mol/L HNO3。

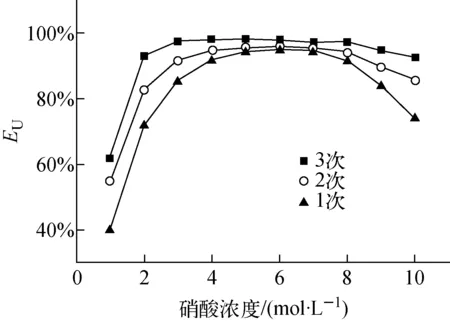

3.2.3萃取次数的影响 以5% TBP/正十二烷作为萃取体系,考察了萃取次数对U萃取分数EU的影响,结果示于图4。由图4可见,U萃取分数随着萃取次数的增加而增加,在最优条件下,萃取三次,U萃取分数高达98.31%。在实际应用过程中,综合考虑萃取分数,裂变产物的影响,操作时间及废液产生量等多方面的因素,最终对料液进行二次萃取。

图4 萃取次数对EU的影响Fig.4 The effect of solvent extraction times on the extraction efficiency EU

3.2.4裂变产物的影响 为了考察裂变产物对萃取分离情况,在原料液基础上加入与U同量级的8种裂变元素。5% TBP/正十二烷萃取二次后,除裂变元素Zr以外,其余的裂变产物均几乎不会同U共萃取。

3.2.5U的洗涤实验 经过萃取后的U粗产品中,含有大量Th干扰及少量Zr干扰,其中Th/U质量浓度比高达59.1,极大影响了后续纯化处理。为了降低Th及Zr的干扰,采用 6 mol/L HNO3对萃取液进行洗涤,经过一次洗涤之后,U粗产品中的Th/U质量浓度比降低到为12.1,Zr的去污系数增大一个数量级,达到25.43。

3.2.6U的反萃条件实验 在5% TBP/正十二烷萃取水相U后,将所产生的有机相混合,用极稀硝酸(0.001 mol/L HNO3)对该混合有机相进行反萃,结果表明,反萃二次U的效率>99.99%。

3.2.7模拟辐照钍溶解液的萃取分离考察

在考察了最优料液硝酸浓度及萃取次数的基础上,对模拟辐照钍溶解液的萃取情况进行了研究,模拟料液的组成列于表1。对该料液按萃取流程进行分离。U粗产品的收率约为92.3%,产品Th/U质量浓度比为11.8,U粗产品中除Zr及Nb之外,其余的裂变元素均低于检出限,按检出限计算,各裂变元素含量小于0.1 ppb,FPs的去污因子列于表3。

表3 萃取法U粗产品中FPs的去污因子Tabel 3 Decontamination factor of FPs in U product (solvent extraction separation)

Th/U分离溶剂萃取法已较为成熟,文献中通常采用混合澄清槽或离心萃取器对料液进行连续萃取流程[9],将此间歇萃取法流程与文献报道的连续萃取流程进行比较,结果列于表4。由表4可见,连续萃取法对Th/U的分离效果远好于本工作的间接萃取法,但连续萃取法仅适合处理大量料液,对于小批量的料液分离,本工作的间接萃取法还是有很大的参考价值。

表4 间歇溶剂萃取法与连续溶剂萃取法工艺比较Tabel 4 Comparative study on the batch solvent extraction separation and continuous solvent extraction separation

3.3 阴离子交换法分离Th/U

图5 阴离子交换树脂法分离Th/U流程图Fig.5 Process route for the ion exchange separation of Th/U system

3.3.2Th的分离回收 首先考察了Th在阴离子交换树脂Dowex 1×8上的吸附解离情况,料液Th浓度为2.5 g/L,料液酸介质为8 mol/L HCl,进料体积为2 mL。Th溶液的淋洗曲线示于图6,由图6可知,Th料液在进样之后立即流出,几乎不会吸附在阴离子交换柱上,即8 mol/L HCl溶液中Th不会形成络阴离子。

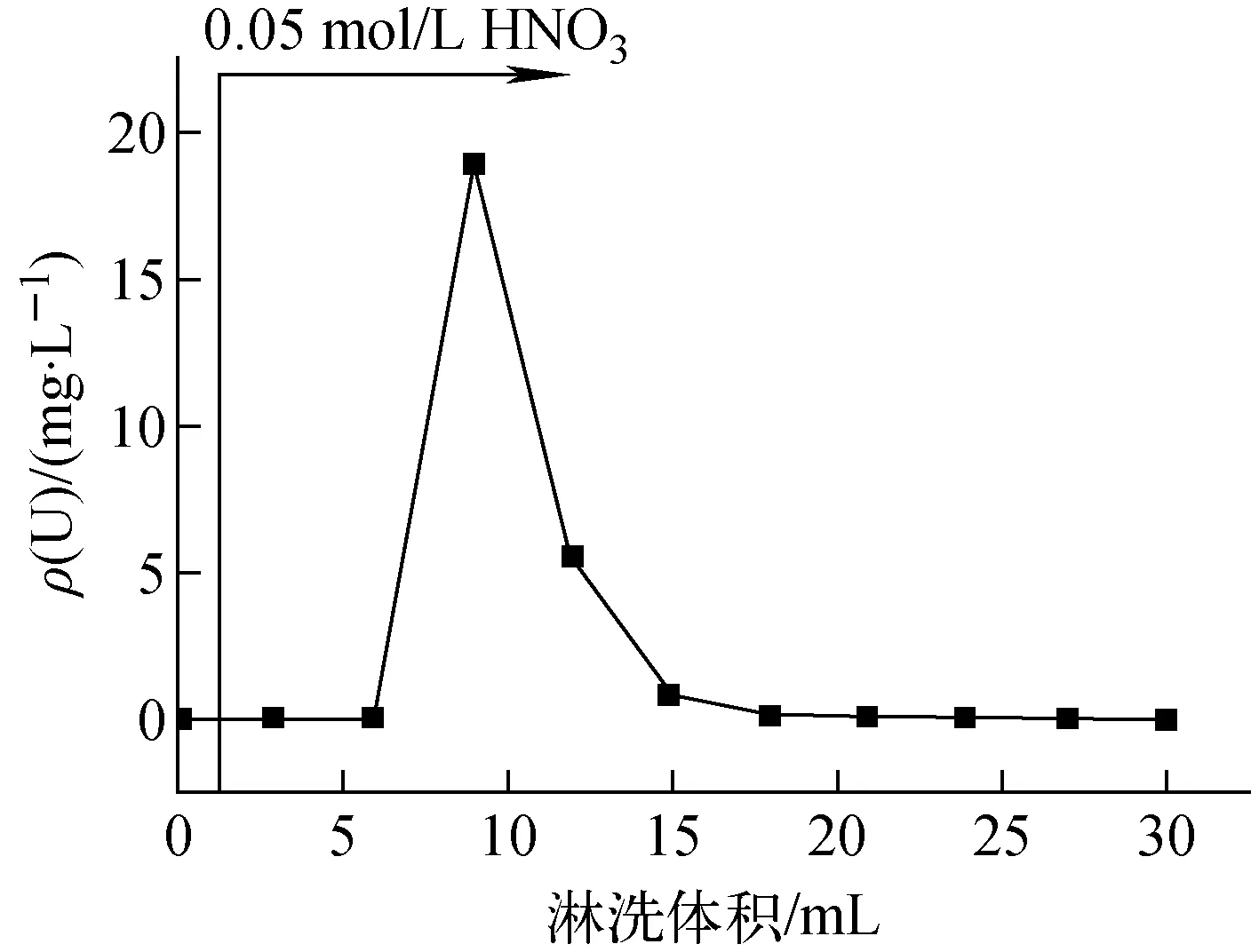

3.3.3U的吸附与淋洗回收 接着考察了U溶液在阴离子树脂上的吸附解离情况,料液U浓度为50 mg/L,料液酸介质为8 mol/L HCl,进料体积为2 mL。U溶液的吸附解离曲线如图7所示,由图7可知,U料液在进样之后,在8 mol/L HCl淋洗下,不会随淋洗液流出,表明U在该酸度条件下能够形成稳定的络阴离子被吸附于阴离子交换柱上。随后采用0.05 mol/L HNO3溶液为洗脱剂,加入洗脱剂后U随即流出,U的回收率达到100.4%。

图6 8 mol/L HCl中Th的淋洗曲线Fig.6 Elution of Th from anion exchange resin with 8 mol/L HCl

图7 8 mol/L HCl中U的吸附与0.05 mol/LHNO3淋洗曲线Fig.7 Elution profile for U stripping from anion exchange resin with 0.05 mol/L HNO3

3.3.4克每升Th中微量U分离 综上,考察了克量级Th中分离毫克量级U的情况。料液中Th/U=1 000,U的质量浓度约为5 mg/L。淋洗曲线示于图8,由图8可知,经过阴离子交换步骤能够实现Th、U粗分离。U的回收率为99.1%,经分离后U产品中还有少量Th残余,需要进一步的纯化处理。

图8 8 mol/L HCl中钍铀混合料液过柱的钍淋洗线(红色)及铀淋洗线(黑色)Fig.8 Elution of Th,U from anion exchange resin with 8 mol/L HCl

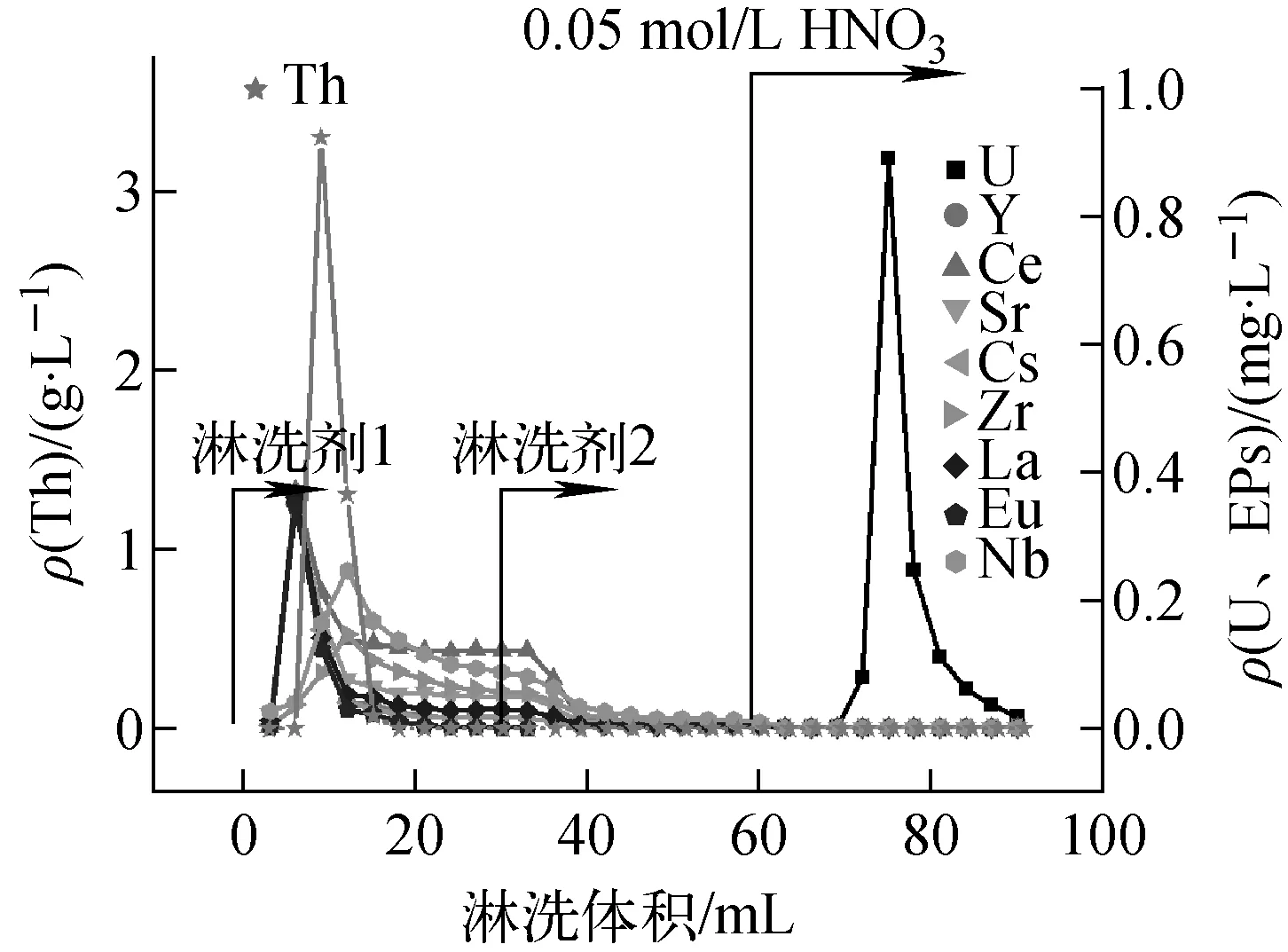

3.3.5FPs的过柱淋洗 在实际辐照样品中,还需考虑裂变产物的分离情况。FPs与U等量级,对加入裂变产物的料液按阴离子交换流程进行分离,结果示于图9。由图9可知,8 mol/L HCl淋洗之后,Nb在树脂上还存在少量残留,且Zr的淋洗拖尾较长,所考察的其他裂变元素在8 mol/L HCl 条件下均不吸附。

图9 8 mol/L HCl中裂变产物淋洗线Fig.9 Elution of Th,U and fission product from anion exchange resin with 8 mol/L HCl

根据文献的报道,含F-的溶液能够有效淋洗下Nb裂变产物,故将淋洗步骤改为二步,首先用8 mol/L HCl+0.2 mol/L NH4F,其次再用8 mol/L HCl淋洗。其分离情况示于图10,含氟淋洗液能将Nb裂变产物有效淋洗下来,并且不影响U在树脂上的吸附。最后得到的U粗产品中裂变产物均小于检测限。

3.3.6模拟辐照钍溶解液的阴离子交换分离考察 在考察了最优料液淋洗液的基础上,对模拟辐照钍溶解液的阴离子交换分离情况进行了研究,模拟料液的组成列于表1。U粗产品的收率约为98.9%,产品Th/U质量浓度比2.9,U粗产品中FPs均无法检出,按检出限计算FPs的去污因子列于表5。

3.4 U纯化工艺

3.4.1U纯化流程 Th、U混合溶液不论经过溶剂萃取法还是离子交换法,得到的U产品还含有一定量的Th,需要进行进一步的纯化。本工作选择硝酸—阳离子树脂对U进行纯化,在该体系中,Th在树脂中的分配比很大,U的分配比随酸度的增加而降低[12],通过对淋洗液酸度的调节,能够实现Th-U的高效分离。

淋洗剂1——8 mol/L HCl+0.2 mol/L NH4F;淋洗剂2——8 mol/L HCl图10 钍铀及裂变产物混合料液过柱淋洗图Eluent1——8 mol/L HCl+0.2 mol/L NH4F;Eluent2——8 mol/L HClFig.10 Elution of Th,U and fission product from anion exchange resin with 8 mol/L HCl and 0.2 mol/L NH4F and 8 mol/L HCl

表5 阴离子交换法U粗产品中FPs的去污因子Tabel 5 Decontamination factor of FPs in U product (ion exchange separation)

采用Dowex 50×8阳离子交换树脂经过一步阳离子交换法纯化对上步Th/U分离后的U粗产品进行纯化,纯化流程示于图11。

图11 阳离子交换树脂法纯化U流程图Fig.11 Process route for the ion exchange purification of U product

3.4.2U淋洗液的选择 在阳离子交换柱分离过程中,分别采用2、3、4 mol/L HNO3作为淋洗液,流出曲线示于图12。2 mol/L HNO3作为淋洗液时,U的出峰较慢且谱带展宽很大。将淋洗液酸度提高到3 mol/L HNO3之后,U很快能被淋洗下来,且随着进一步酸度的提高,淋洗峰越来越尖锐。根据实验结果,选择4 mol/L HNO3作为最优淋洗液。采用这三种浓度的硝酸作为淋洗剂时,U产品中的Th均低于检出限。根据测试结果,选择4 mol/L HNO3为淋洗液,经过阳离子交换柱处理得到的U产品,U的回收率为101.4%,U产品中Th的含量小于0.03%。

3.4.3溶剂萃取及阴离子交换分离粗产品纯化 将溶剂萃取法粗产品料液酸度调节到0.05 mol/L HNO3进样后,按阳离子交换流程进行U纯化,最后得到的U产品中Th含量<0.03%,U中Th的分离系数大于3.0×105,U回收率>92.3%。阴离子交换法得到的粗产品液不需经过酸度调节,可直接进样,经阳离子交换树脂法纯化后,产品中Th的含量小于0.02%,U中Th的分离系数大于4.5×105,U回收率>98.3%。

图12 Dowex 50×8 阳离子交换树脂纯化UFig.12 Purification for U stripping from cation exchange resin

3.5 Th-U体系溶剂萃取法与阴离子交换法工艺比较

实验结果表明,溶剂萃取法和阴离子交换法均可实现从克每升的钍中分离出微量U。两种方法分离的重要参数结果列于表6,采用溶剂萃取法提取分离U时,U产品中Th的含量小于0.03%,U中Th的分离系数大于3.0×105。阴离子交换树脂法分离Th/U后获得的U产品中Th的含量小于0.02%,U中Th的分离系数大于4.5×105。综上所述,在处理小批量样品时,阴离子交换树脂法优于溶剂萃取法,利用该方法,U中Th的去污系数更高,U回收率也更高。

表6 Th-U体系溶剂萃取法与阴离子交换法工艺比较Tabel 6 Comparative study on the solvent extraction separation and ion exchange separation

4 小结

本工作分别建立了基于溶剂萃取法和阴离子交换法从钍中提取微量铀的工艺流程,实验表明,溶剂萃取法和阴离子交换法均可实现从克每升的钍中分离出微量U。溶剂萃取法分离Th/U后获得的U粗产品液经阳离子交换树脂法纯化后,U产品中Th的含量小于0.03%,U的回收率约为93.5%。阴离子交换树脂法分离Th/U后获得的U粗产品液经阳离子交换树脂法纯化后,产品中Th的含量小于0.02%,铀产品中裂变产物的含量均小于0.01%,U的回收率约为98.3%。

通过比较两种流程对模拟实际辐照钍溶解液的分离情况,在小剂量辐照钍溶解液的U分离纯化流程中,阴离子交换树脂法U中Th的去污系数更高,U回收率也更高,拟选择阴离子交换法作为生产克量级233U的Th/U分离方法。