粉末冶金法制备Si80Ge20B1.2合金及其热电性能

吴福海,武伟名,唐 显

(中国原子能科学研究院 同位素研究所, 北京 102413)

放射性同位素电池(radioisotope thermoelectric generator,RTG)无动态换能部件、结构简单、使用寿命长、可靠性高,是深空探测中重要的能量来源。RTG核心部件为放射性同位素热源和温差发电器。基于热电材料的Seebeck效应制作出的温差发电器可以实现热能和电能的直接转换。RTG的内部温度可达1 100 K,中低温区热电材料如碲化铋、碲化铅、方钴矿等最佳使用温度低于900 K,不满足RTG的使用需求[1-2]。硅锗合金机械强度高、密度小、蒸汽压低、抗氧化且在1 100 K的高温区有较佳的热电性能,适合用于RTG中。美国在其MHW-RTG和GPHS-RTG中均使用了硅锗基温差发电器[3]。硅锗合金的ZT值决定了温差发电器理论最大效率。采用合理的工艺制备出热电性能优异的硅锗合金可提高温差发电器的效率,这对提升RTG的性能,降低RTG的制造成本及减重减容有重要意义。硅锗合金的制备方法有区域熔炼法、机械合金法、粉末冶金法等。其中,区域熔炼法速率较慢,能耗较大,且制备的硅锗合金成份分布不均匀。机械合金法虽可以制备出纳米硅锗粉末,但其工艺参数较多,制备出的硅锗合金容易受到杂质污染。比较而言,粉末冶金法工艺较为简单,制备出的硅锗合金具有较小的晶粒尺寸,使其有更低的热导率[4-7]。

本文采用熔炼后热压烧结的粉末冶金工艺制备摩尔配比为Si80Ge20B1.2的P型硅锗合金。研究了热压工艺参数对硅锗合金密度的影响,对获得的密度最高的Si80Ge20B1.2合金进行物相分析与微观形貌分析,同时测试其热电性能求出ZT值。

1 实验材料与仪器

锗锭:AR,99.99%,国药集团化学试剂有限公司;硅锭:AR,99.99%,国药集团化学试剂有限公司;硼粉:AR,99.999%,上海麦克林生化科技有限公司。

QM-QX4行星式球磨机:南京南大仪器厂产品;D8ADVANCE X射线衍射仪:德国Bruker公司产品;JSM-7500F场发射扫描电镜:日本JEOL公司产品,配有EDS能谱仪;VBF-150电阻炉:沈阳真空研究所产品;ZT-40-20Y热压烧结炉:上海晨华科技股份有限公司产品;BT-9300S激光粒度分布仪:丹东百特仪器有限公司产品;Namicro-3LT热电性能测试仪:武汉嘉仪通科技公司产品;LFA427/3/G激光导热性能测试仪:德国耐驰公司产品;DSC 214 Polyma差式扫描量热仪:德国耐驰公司产品。

2 实验方法

2.1 实验步骤

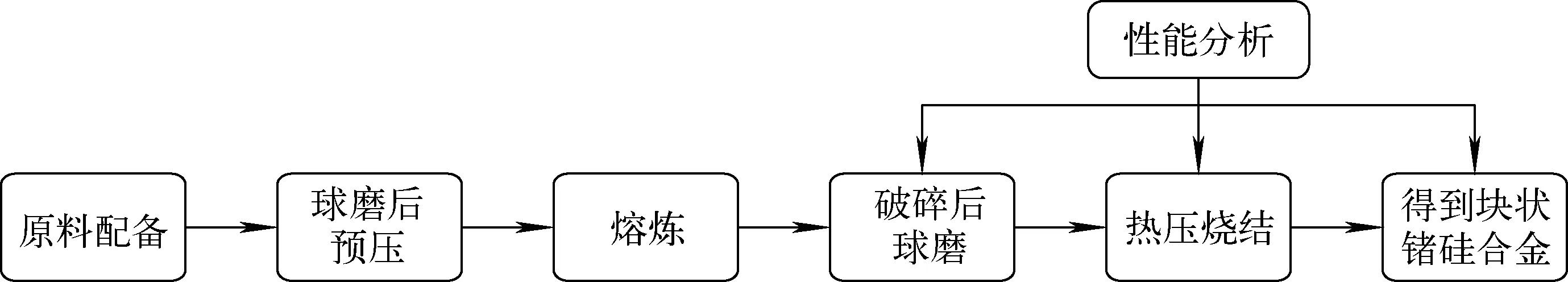

实验流程示于图1,具体步骤如下。1) 按摩尔配比称取锗锭、硅锭、硼粉放入研钵中磨碎后过50目筛,然后放入球磨罐中并充入氦气保护,料球比20∶1,用行星式球磨机球磨30 min后取出并预压。2) 将预压后的材料放入刚玉坩埚中,然后放入电阻炉中熔炼,熔炼全程通入氩气保护,于1 703 K下熔炼2 h。3) 熔炼完将Si80Ge20B1.2合金磨碎过50目筛后放入球磨罐用行星式球磨机球磨,球磨罐中通入氦气保护,料球比20∶1,球磨12 h。4) 取球磨完的Si80Ge20B1.2粉末放入石墨模具中真空热压烧结,模具尺寸φ14 mm。

图1 Si80Ge20B1.2合金制备实验流程图Fig.1 The experiment flow chart of preparation of Si80Ge20B1.2

2.2 材料性能分析

熔炼后的样品球磨后得到粉末,用激光粒度分布仪检测粉末粒度分布,用X射线衍射(XRD)测试熔炼后硅锗合金化程度。热压烧结后的样品用排水法测试其密度ρ。取得到的密度最高的样品,用扫描电镜观测其断面形貌,XRD检测其相组成,测试其热电性能。热电性能测试具体如下;将样品用线切割切成3 mm×3 mm×12 mm的长条,采用热电性能测试仪测试其电导率σ和Seebeck系数S,测温范围为303 K~1 073 K,电导率基于四探针法测试,Seebeck系数基于3 K~5 K温差范围内温度-电势曲线的斜率测出。制备出φ12.5 mm厚度2.5 mm的薄片,采用激光导热性能测试仪测试热扩散率λ;基于蓝宝石比值测量法,采用差式扫描量热仪测试比热c;303 K~1 073 K内的热导率K根据K=λ·c·ρ求出。

3 结果与讨论

3.1 热压工艺对Si80Ge20B1.2合金密度的影响

熔炼后的Si80Ge20B1.2合金经球磨12 h后,其粒径D90=2.0 μm,经长时间球磨,在球对粉末的持续冲击、剪切等作用下,Si80Ge20B1.2合金粉末获得的能量增加使得其粒度减小。为了研究热压工艺对Si80Ge20B1.2合金密度的影响,在热压温度为1 373 K~1 523 K,热压压力40 MPa、60 MPa,保温时间为30 min~120 min下进行了8组实验,其具体参数见表1。其中Si80Ge20合金的理论密度由硅锗任意组分固溶体理论密度计算公式算出[8]:Si1-xGex(g/cm3)=2.329+3.493x-0.499x2。掺杂微量硼对密度的影响可以忽略不计,则Si80Ge20B1.2理论密度达到3 g/cm3。图2可以看出,提高热压温度对Si80Ge20B1.2合金密度有较大的提升,特别是热压温度从1 473 K提高到1 523 K时对密度的影响更为明显。说明1 523 K是热压烧结的最佳温度。如图3所示,对比工艺4、5、6、7可以看到延长保温时间可以提高致密度,保温时间30 min和保温时间120 min相对密度相差8.7%,从保温时间60 min延长到90 min有一个较大的变化,说明此阶段处于烧结中期,随着时间增加,材料持续变得致密。对比工艺2、4可以发现,提高热压压力对Si80Ge20B1.2合金密度也有一定的提升。

表1 Si80Ge20B1.2合金热压烧结工艺制度Table 1 Si80Ge20B1.2 alloy hot press sintering process system

图2 热压温度对密度的影响Fig.2 Effect of hot pressing temperature on density

图3 保温时间对密度的影响Fig.3 Effect of holding time on density

3.2 Si80Ge20B1.2合金的物相分析与微观结构分析

图4为Si80Ge20B1.2合金在热压前后的XRD图谱。由图4可以看出,Si80Ge20B1.2粉末的XRD图谱中,未出现锗的衍射峰,说明硅和锗已经形成合金化,未出现新的杂相,说明样品纯净无污染。但发现峰面积左右不对称,这说明硅和锗合金化不充分,局部有富硅相和富锗相。经过热压烧结后峰型变得更为对称、更为尖锐,说明热压烧结可以使得Si80Ge20B1.2合金分布更加均匀。

图4 Si80Ge20B1.2合金XRD图谱Fig.4 Si80Ge20B1.2 alloy XRD patterns

图5为Si80Ge20B1.2合金断面的SEM图,10 000倍放大倍率下可以看到,结构致密均匀,断裂面呈片状分布,在40 000倍放大倍率下观测可以发现,晶体的晶粒结构较为均匀。对样品进行能谱仪(EDS)点扫描,结果列于表2,可以看到同一个样品的不同区域硅锗的组分较为接近,说明硅锗合金内部没有出现明显的分凝现象,熔炼后热压烧结的粉末冶金工艺可以得到组分均匀的硅锗合金。同时发现,1、2区域硅锗的摩尔比均高于投料时的摩尔比,说明锗元素有轻微的缺失,这可能是由于在熔炼环节,锗元素比硅元素的挥发更剧烈。

3.3 Si80Ge20B1.2合金的热电性能

图5 Si80Ge20B1.2合金SEM图Fig.5 SEM image of Si80Ge20B1.2 alloys

表2 Si80Ge20B1.2合金EDS扫描结果Table 2 EDS scanning results of Si80Ge20B1.2 alloy

图6可以看出,Si80Ge20B1.2合金的电导率介于40 S/mm~80 S/mm之间,随着温度升高而下降,这是重掺杂的简并半导体特性,因为随着温度升高,晶格振动加剧,杂质B对载流子的散射增强使得载流子迁移率下降从而降低了电导率[12]。在303 K~1 073 K温度范围内,Si80Ge20B1.2电导率与RTG的P型硅锗合金的电导率相近。

图6 Si80Ge20B1.2合金电导率Fig.6 Si80Ge20B1.2 alloy conductivity

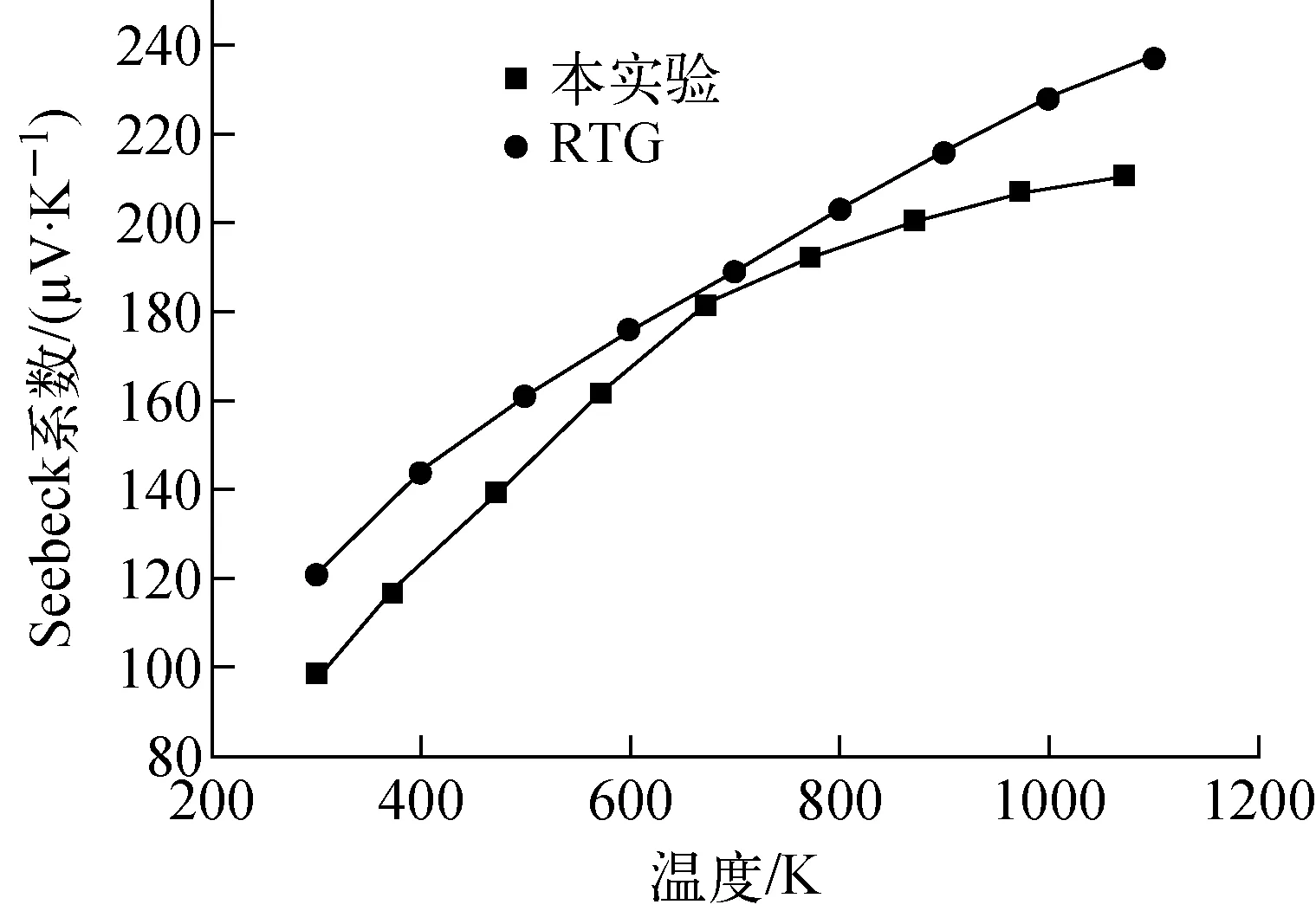

图7是Si80Ge20B1.2合金的Seebeck系数,在整个测量温度范围, Si80Ge20B1.2合金Seebeck系数为正值,说明为空穴传导。Si80Ge20B1.2合金Seebeck系数随着温度的升高而增加。这可能是因为随着温度增加,载流子运动加剧,冷热两端载流子浓度差增加电势差也随之增加,但当温度增加逐渐接近材料的本征激发温度时,载流子浓度差增加较小,电势差也随之增加变缓慢。Si80Ge20B1.2合金的Seebeck系数在1 073 K达到211 μV/K,在整个温度区间内Seebeck系数均低于RTG中P型硅锗的Seebeck系数。

图7 Si80Ge20B1.2合金的Seebeck系数Fig.7 Seebeck coefficient of Si80Ge20B1.2 alloy

由测出的电导率和Seebeck系数计算出功率因子随温度变化的情况如图8,可以看出,随着温度从室温开始增加,Seebeck系数也随之增加,低温区增速较快,高温区增速较慢,特别是773 K后曲线变得平缓,这与Seebeck系数的变化趋势相符合。说明随着温度增加,Seebeck系数增加比电导率降低带来更大的影响,Seebeck系数在高温区增加较为缓慢,因此Si80Ge20合金的功率因子增速放缓。由于Si80Ge20B1.2合金的电导率与RTG的P型SiGe相当,但Seebeck系数偏低,因此功率因子也低于RTG的P型SiGe。Si80Ge20B1.2合金在1 073 K时功率因子最大为1.76 mW/(m· K2),低于RTG所用的P型SiGe 1.91 mW/(m·K2)。

图8 Si80Ge20B1.2合金的功率因子Fig.8 Power factor of Si80Ge20B1.2 alloy

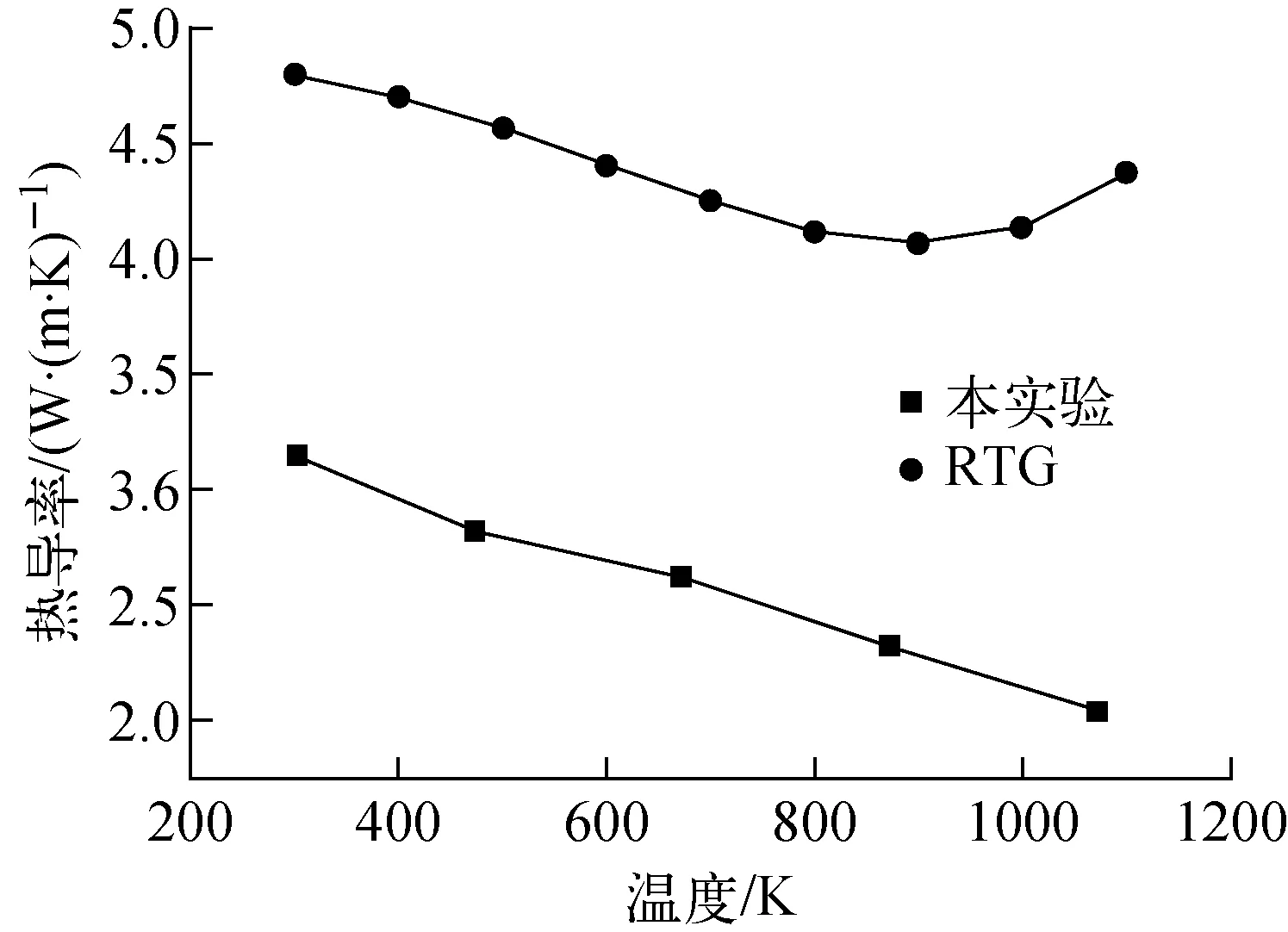

如图9所示,Si80Ge20B1.2合金的热导率随温度的升高而降低。随着温度升高,晶格振动加剧,其与载流子之间的散射加强,导致晶格热导率也下降,表现为随着温度升高,硅锗合金热导率随之降低。在303 K~1 073 K温度范围内,其热导率介于2 W/(m·K)~3.2 W/(m·K)之间。大大低于RTG中硅锗合金的热导率。这是因为热压烧结制备的合金有较小的晶粒尺寸,可以有效降低材料的晶格热导率。计算出的ZT如图10所示,虽然Si80Ge20B1.2合金的功率因子稍低于RTG所用的P型SiGe,但热导率相比之有较大降低,所以在整个温度区间ZT值均高于RTG所用的P型SiGe,在1 073 K的ZT值为0.86高于RTG的ZT值0.5。

图9 Si80Ge20B1.2合金的热导率Fig.9 Thermal conductivity of Si80Ge20B1.2 alloy

图10 Si80Ge20B1.2合金的ZT值Fig.10 ZT value of Si80Ge20B1.2 alloy

4 结论

采用熔炼后热压烧结的粉末冶金工艺制备出了Si80Ge20B1.2合金,熔炼可使硅锗混合粉末形成固溶体,热压烧结使得Si80Ge20B1.2合金固溶更加充分。通过对热压烧结工艺参数的优化,获得高致密的Si80Ge20B1.2。在热压温度1 523 K、热压压力60 MPa、保温时间120 min时制备的Si80Ge20B1.2合金相对密度为99.7%,对其进行XRD和SEM分析表明,制备出的Si80Ge20B1.2合金结构致密,硅锗分布均匀,合金化完全。通过B的有效掺杂,使得Si80Ge20B1.2有较佳的电性能,热压烧结能够有效降低Si80Ge20B1.2的热导率。在303 K~1 073 K范围内,其热导率介于2 W/(m·K)~3.2 W/(m·K)之间,Si80Ge20B1.2在1073 K有最大的功率因子1.76 mW/(m·K2),最大的ZT值0.86。

熔炼后热压烧结的粉末冶金工艺制备的Si80Ge20B1.2避免了区域熔炼法制备后硅锗分布不均的现象,又无机械合金法中较多的工艺参数,制备工艺较为简单,可大规模制备,较佳的热电性能使其具有较大的工程应用潜力。本文所得结果可为RTG温差发电器的研制提供参考。