分流管对抗性消声器性能影响研究

刘智建, 张 杰, 姚新改, 郭文亮

(1.太原理工大学 机械与运载工程学院, 山西 太原 030024;2.精密加工山西省重点实验室, 山西 太原 030024)

引言

消声器被广泛应用于各类发动机和流体机械的进排气噪声。由于噪声源特性、工作介质和环境各不相同,所以消声器的形式多种多样。消声器的设计不仅需要满足声学性能和气体动力学性能指标,还要考虑结构、材料和安装条件等方面的要求。对于消声器的声学性能和气体动力学性能,国内外学者做了大量的研究。PRAKASH[1]研究了直腔、腔室椭圆、涡轮直道和涡轮椭圆等消声器几何结构对背压、燃烧室温度和速度的影响;ASHCROFT[2]讨论了空腔流动的非定常特性以及空腔噪声的产生机理;高小新等[3]研究了偶极子噪声和四极子噪声对简单抗性消声器的影响;伊潞刚等[4]研究了消声器过渡的收缩结构和进出口不同轴对二次噪声的影响;徐靖鉴等[5-6]探讨了膨胀室消声器结构、流速以及扩张腔过渡结构对消声器再生噪声的影响,并对多入口多出口的消声器进行了阻力损失分析 ;程震等[7]分析了结构因素对扩张式消声器压力损失影响;霍黎明等[8]对新型分流气体对冲排气消声器内流场与再生噪声进行分析并对其结构进行了改进。刘海涛[9]结合大涡模拟和声比拟方法,对膨胀腔消声单元内部的流场及气流再生噪声进行了分析,并且提出了相应的抑制气流再生噪声的方法。

本研究对分流管结构的单腔体和多腔体膨胀腔消声器进行了阻力损失,传递损失与再生噪声的分析。对多种结构产生的不同结果进行分析对比,为扩张腔抗性消声器的结构设计提供了参考与思路。

1 研究理论

1.1 CFD理论

对于消声器阻力损失常采用CFD计算,该方法对消声器内部流场计算结果可靠准确[10-11]。消声器内部气体在排气系统中的流动,实际是一种湍流运动,计算内部流场时采用满足精度要求的标准化k-ε双方程湍流模型[12],设置速度入口流速分别为40,50,60,70,80,90,100 m/s;出口为压力出口。湍流强度I由下式计算:

(1)

I=0.16×Re-0.125

(2)

式中,Re—— 雷诺数

ρ—— 空气密度

v—— 气流速度

d—— 消声器管道直径

μ—— 空气动力黏度系数,取1.8×10-5Pa·s

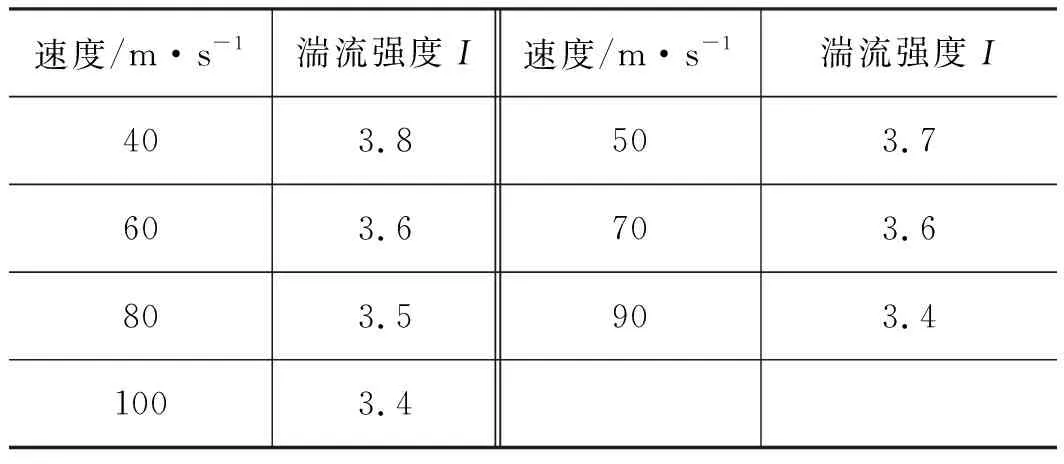

计算所得各个速度下的湍流强度如表1所示。

表1 湍流强度

消声器的空气动力性能通常用阻力损失来衡量,定义为入口端与出口端的全压差[13]:

Δp=p1-p2

(3)

式中,p1—— 消声器入口端全压

p2—— 消声器出口端全压

1.2 消声器气动噪声理论

在消声器实际使用过程中,当气流速度逐渐提高,消声器的消声性能往往明显变差,这是由于气流经过消声管道时受到局部阻力或摩擦阻力的影响产生湍流,以及气流激发内部构件振动从而产生新的噪声,即气流再生噪声[14]。气动噪声对于固定壁面流动问题通常是偶极子声源,其噪声的强度大致按流速六次方的规律变化。本研究采用CFD+Virtual.Lab 联合仿真方法,对比了相同气流速度下各个结构产生偶极子噪声的大小,分析了结构因素对气动噪声的影响。

在进行气动噪声计算时,通常都是针对定常问题,首先需要对流场进行CFD稳态计算,计算时采用标准的k-ε方程,速度入口和压力出口以及无滑移的边界条件。在计算收敛后以此为初值进行瞬态计算时,采用LES大涡模拟,PISO压力速度耦合方式,时间步为0.000125 s,采样频率为8000 Hz,根据采样定律对应的最大分析频率为4000 Hz,采集步数为1600,所以实际物理时间为0.2 s,频率分辨率为5 Hz。

2 分流单腔体扩张式消声器性能分析

为了确保各因素下对比结果的准确性,分析模型均在三维软件UG中建立;阻力损失计算将模型导入到Fluent中计算;传递损失与气动噪声在LMS Virtual.Lab 中计算。

2.1 分流管单腔扩张式消声器结构及阻力损失

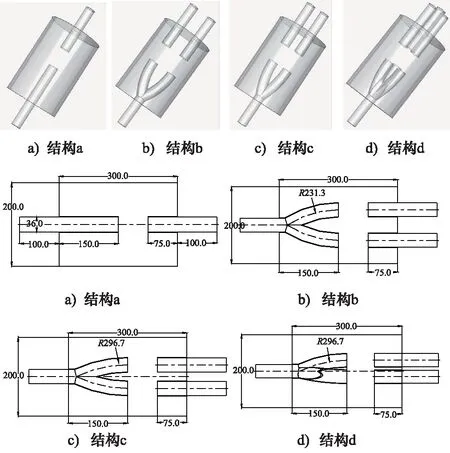

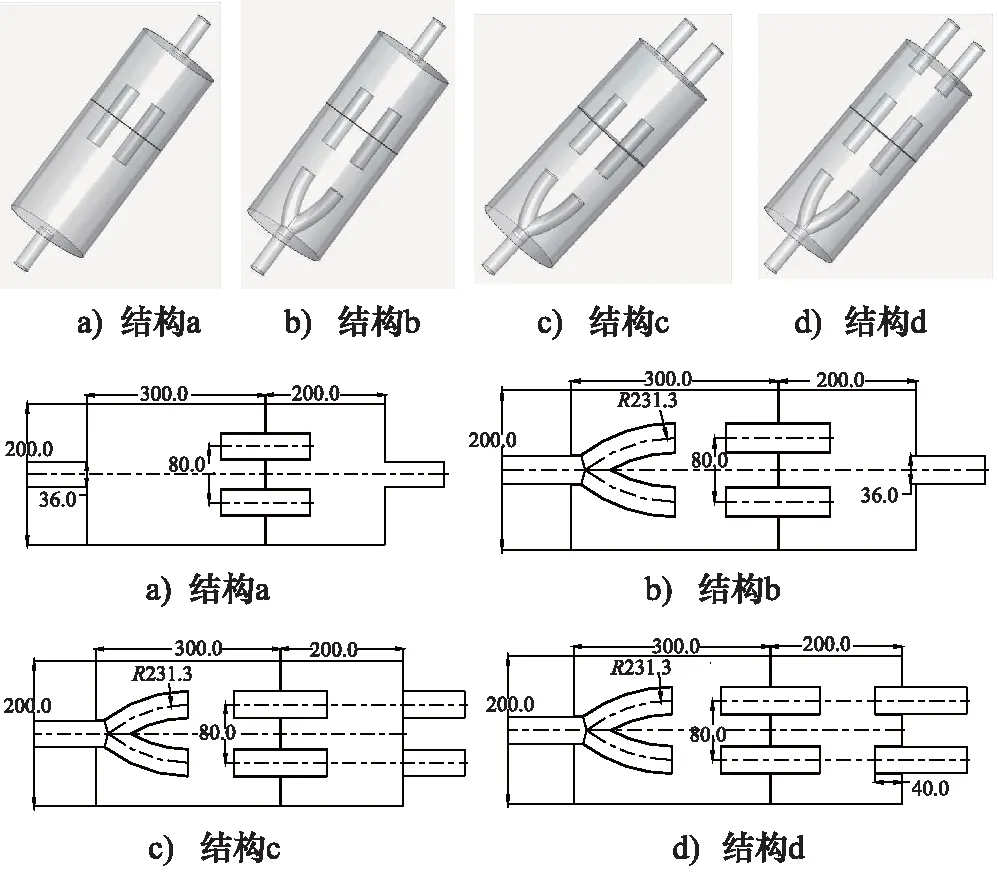

建立4种不同分流管扩张式抗性消声器,如图1所示。进口内插管长度为腔体长度的1/2,即150 mm,出口内插管为腔体长度的1/4,即75 mm,腔体直径为200 mm,所有内插管直径为36 mm。此结构主要目的是减小单腔体扩张式消声器的阻力损失,因此设计分流管道的曲率半径应尽可能大且平滑,图1b中R=231.25 mm;图1c中R=296.7 mm;图1d中R=296.7 mm。其中结构d有3条分流管道,每条管道之间夹角为120°。4种结构的阻力损失如图2所示。

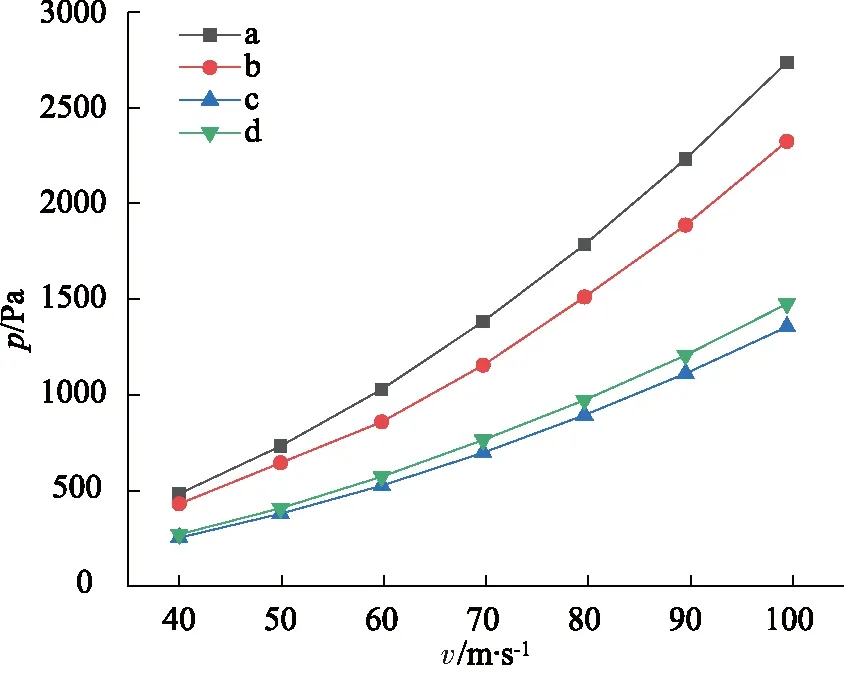

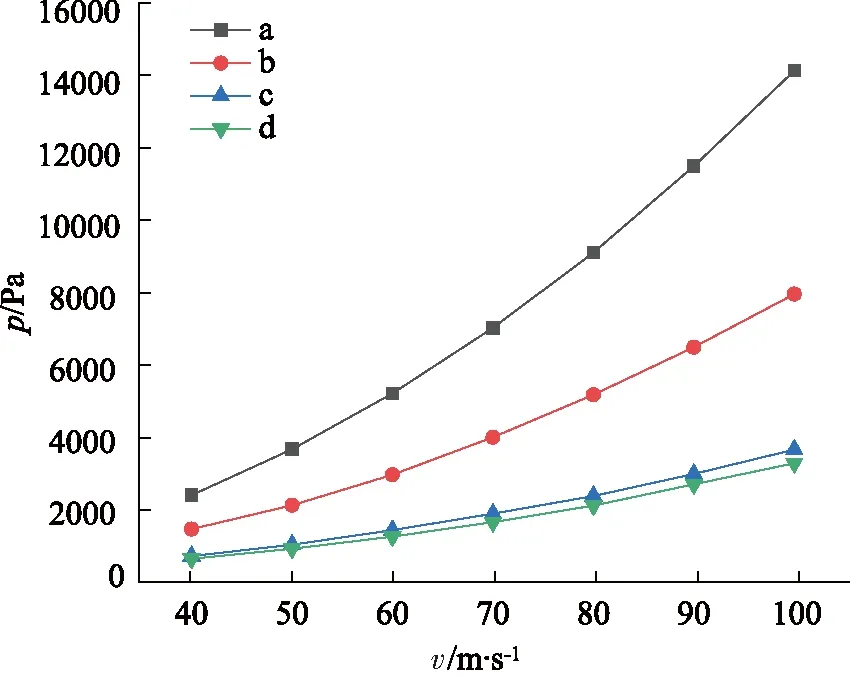

从图2可以看出,添加分流管后的阻力损失并未明显减小;与原始结构a相比,当气流被分为2束时,结构b阻力损失有所降低但仍然与a相接近,在70 m/s 时a结构阻力损失较b降低了15%。c结构缩小了分流管之间的夹角,其阻力损失较b进一步缩小,与b结构相比阻力损失降低了42%,可见气体改变的流动方向越平滑则气流阻力损失越小。在结构c的基础上增加1条分路得到结构d,其中d的每个管道之间夹角为120°;与b结构对比可得,气流通过结构d时阻力损失有所增加,这是由于气流在分多流时会改变气流方向,每个方向上的气流都会冲击分流管道的内壁面,当分流管道增多则每个分支被改变的气流均要冲击管道内壁造成阻力损失增加,所以结构d的阻力损失较c有所增加。其中分流管道夹角和曲率是决定阻力损失大小的关键。

图1 不同分流管单腔体扩张式消声器结构

图2 不同分流管扩张腔消声器阻力损失对比

2.2 分流管单腔扩张式消声器声学性能分析

将上述4种不同结构的消声器导入Virtual.Lab中得到传递损失对比,如图3所示。

图3 不同分流管扩张腔消声器传递损失对比

由上图可以看出较原结构a,分流管扩张式消声器所有频段的传递损失都有所降低,但出现了消声峰值向右偏移的状况。这主要是由于单个内插管道变为双管道时等于并联了1节内插管,而1节内插管的作用为一声质量,在声电类比中类比于电感。当声压一定时,频率越高、体积速度越小从而质点振动速度越小,因此消声峰值出现了向右偏移的情况。与此同时单出口管变为双出口管降低了扩张比,所以在全频段消声器的消声量都有所下降。a,b,c,d结构的平均消声量L(ω)分别为25.9,21.72,21.92,19.06 dB。但由平均消声量可以看出分流管道角度对消声量的影响微乎其微。

2.3 分流管单腔扩张式消声器气动声学性能分析

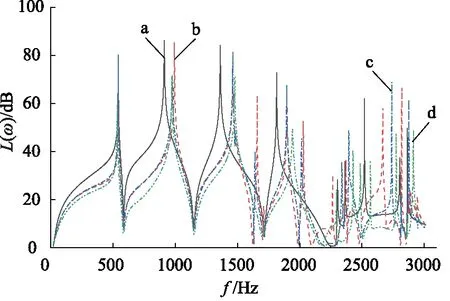

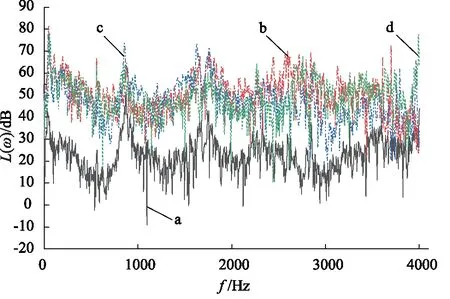

气动声学的基本声源包括单极子、偶极子和四极子。通常单极子存在于气流较低时的不稳定状态,一般不考虑。偶极子声源发生于气流速度较高的条件下,气流遇到异物如固体、边梭、阀门等。因此在a,b,c,d 4个单腔体消声器中取气流速度为50 m/s,对其进行气动噪声分析,如图4所示。

由图4可以得出,原结构a的气动噪声明显小于b,c,d结构。4种结构的总声压级分别为:60.53,88.21,86.61,85.48 dB。对于结构b,由于气流被分成2束,有更多的高速气流与腔体内部相接触造成内部流场更加紊乱,并且在分流管内部气流也会由于方向的改变产生不稳定的湍流,从而使得气动噪声大幅度的增加。b,c,d结构都使得气流方向改变而撞击分流管道内壁产生了较大的压力脉动,从而造成管道系统的振动和噪声的产生[15]。b与c的气动噪声对比可以看出,当缩小分流管道的夹角,即气流速度方向变化的幅度减小时,相对应的气动噪声值有所降低。对于结构d,气流被分成3束,每个管道内的气体为总流量的1/3,虽然与内部气体接触更多,但每一束气流量有所减少且相对平稳,从而气动噪声相对c有所减小。

图4 气动噪声对比

3 分流双腔扩张式消声器性能分析

3.1 分流管双腔扩张式消声器结构及阻力损失

根据单腔体分析综合阻力损失和传递损失双因素,选取结构b作为双腔体基础,建立4种分流管双腔扩张式抗性消声器结构模型(如图5所示),增加腔体的长度为200 mm。在实用设计中当扩张式截面积较大时,通常使进口管和出口管的轴线相互错开,使声波不能以窄声束的形式直接穿过扩张室,从而可使消声器上限频率提高。结构a为改善中高频消声效果的典型设计。

图5 不同分流管双腔扩张式消声器结构

由图6得出原始结构b较结构a在70 m/s时阻力损失降低了44%,其中a结构气流直接冲击第一腔体壁面引起第一腔体压力升高,使气流流入第二腔体,第二腔体压力升高通过出口流出。对比b结构,气流在第一腔体中并未冲击第一腔体壁面而在分流后直接流入第二腔体经出口流出。可见减小气流阻力损失的关键为:防止气体在腔体中扩散和撞击,削减气流本身能量的耗散。因此结构c与d变为双出口结构,d采取内插管的形式。由图5可以看出,c与d阻力损失较b进一步减小,但结构d的阻力损失与c相接近。这是由于第二腔体长度与内插管的长度都相对较短,若第二腔体与内插管长度增加,则阻力损失会进一步缩小,各个结构在50 m/s时的压力云图如图7所示。

图6 不同分流管双腔扩张式消声器阻力损失对比

3.2 分流管双腔扩张式消声器传递损失的影响

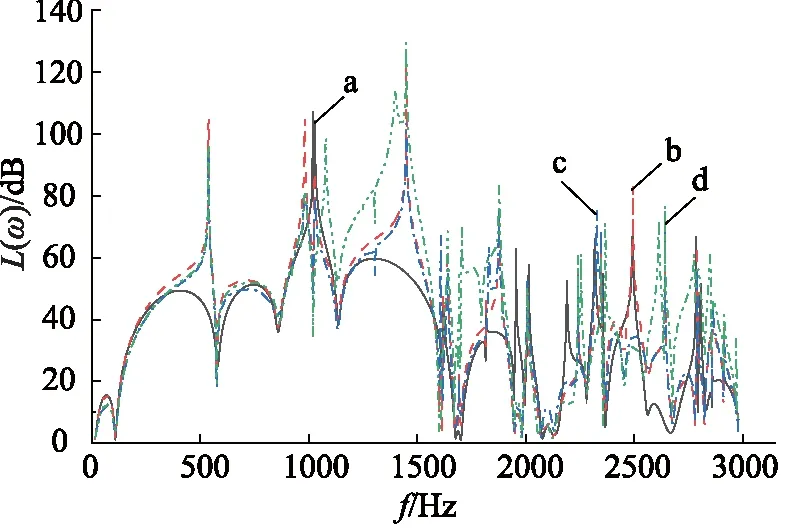

图8所示为4种分流管扩张式消声器的传递损失对比。

由图8可以看出较原结构a,在0~1500 Hz内b,c,d结构的传递损失有明显的增加且出现了消声峰值。0~1500 Hz内,a,b,c,d的平均传递损失为46.97,52.05,49.23,55.74 dB。全频段的平均传递损失为35.55,39.38,37.96,45.3 dB。b结构相较于a传递损失增加的原因是分流管道相当于进口内插管,使得总消声量有所提升。c结构相较于b结构传递损失有所下降的原因是双出口管道降低了消声器扩张比。d结构相较于c结构传递损失有所增加的原因是出口管内插。但全频段内结构d比结构b的平均消声量高5.92 dB,因此综合可知内插管会较大的影响消声器的传递损失。

图7 50 m/s时各结构压力云图对比

图8 分流管双腔扩张式消声器传递损失

3.3 分流管双腔扩张式消声器气动声学性能分析

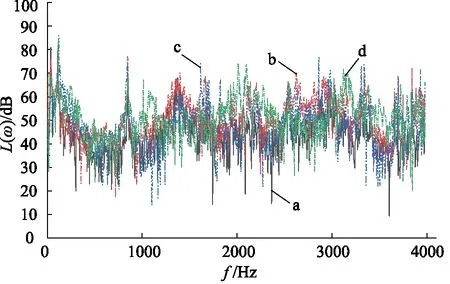

与单腔体相同,给定4种双腔体结构气流速度为50 m/s,对其进行偶极子再生噪声计算,结果如图9所示。

图9 气动噪声

如图9所示,4种结构的总声压级分别为85.90,85.72,90.15,89.30 dB。结构a与b均有高速气流直接冲击壁面从而造成比较大的压力脉动, 因此总声压级相似。结构c与d的气动噪声有所增加,这是因为有更多的高速气流与腔体内的空气相混合,增加了腔体内气体的紊乱程度。而d的总声压值有所减小是因为增加了出口内插管,减少了气流与腔内气体的接触。

4 结论

(1) 为了减小阻力损失,提出了内部分流结构消声器。 单腔和双腔扩张式消声器的阻力损失在分流管得到明显的降低;

(2) 分流结构在单腔体消声器中阻力损失与传递损失均有所降低。在此基础上增加1节扩张腔,双腔消声器的阻力损失有所降低,传递损失有所提升;

(3) 消声器的内部结构会影响消声器的气动噪声,单腔体与多腔体结构在增加了分流管道后均会使得气动噪声有所增加,在其计算频段内总声压级最大增量分别为27.68, 4.43 dB;

(4) 抗性消声器相较于一般阻性消声器,其寿命较长且对低频消声效果更好;相较于膨胀干涉型消声器,其结构更加简单。