液压缸密封圈磨损量与内泄漏量的映射关系研究

薛旭飞, 谷立臣, 程冬宏, 孙 昱, 耿宝龙

(西安建筑科技大学 机电工程学院, 陕西 西安 710055)

引言

活塞密封是液压执行机构中最重要的部件之一,因为它们用于确保功能的可靠性和防止油液泄漏到环境中。由于高的流体压力,密封接触区域会发生密封材料磨损失效,从而导致液压执行机构发生故障,造成重大的事故[1]。在液压缸活塞往复运行过程中,密封泄漏与接触压力分布密切相关。接触压力分布取决于密封件的几何形状,尤其是密封边缘的几何形状[2-3]。由于液压缸运行过程中,活塞密封件不断磨损,导致密封接触压力与泄漏量不断变化。因此了解密封件不同磨损程度下,接触压力与泄漏量变化规律对密封件磨损状态评估具有重要意义。

近些年不少学者对液压密封件磨损泄漏问题进行了一定的研究。欧阳小平[4]研究航空作动器密封材料表面磨损失效,得出了随着压缩率的增加,最大接触压力上升,密封材料磨损加快,泄漏量增加。黄兴、黄乐[5-6]对往复密封进行了台架试验,在不同的介质压力和速度条件下,测量了斯特封往复运动10万次过程中的泄漏量,研究表明,随着往复行程次数增加,由于密封装置磨损等原因, 其泄漏率并非线性增加。在对密封件磨损进行分析时,有限元方法能够精准的模拟橡胶材料磨损时的密封区域接触压力变化[7-10]。王忠[11]利用有限元软件ABAQUS网格重划技术,分析往复密封在不同摩擦因数下的泄漏量变化。赵秀栩[12]以液压缸杆密封件为研究对象,进行不同磨损程度下的密封件磨损试验,结果表明随着磨损程度增大,密封件磨损区域的摩擦力也随之增大。可以用摩擦力变化对往复密封磨损状态进行监测。JIN Y等[13]对液压缸活塞密封磨损引起的泄漏问题,利用小波变换作为特征提取器,以此建立磨损与泄漏之间的联系。

上述研究表明,液压缸密封泄漏主要与密封圈安装时的预压缩率、密封摩擦副之间摩擦因数,以及介质压力、磨损程度有关。但并未说明密封件磨损与泄漏之间的关系。本研究将研究不同磨损程度下,密封表面接触压力、密封介质泄漏的变化规律。

1 液压缸活塞密封泄漏机理

1.1 活塞密封磨损分析

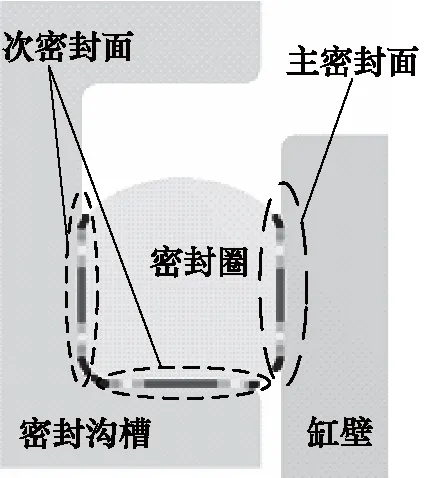

液压缸活塞密封结构示意图如图1所示,活塞往复运行过程中,由于密封件与缸壁之间的摩擦导致密封件材料迁移,即形成密封件磨损。随着磨损程度增加,密封件表面形貌特征不断发生变化,从而导致密封间隙的接触压力分布随之变化。

图1 液压缸活塞密封结构示意图

密封件表面形貌特征变化选取常用的Archard模型进行表述。根据Archard模型描述,密封件在一段时间内的体积磨损变化率为:

(1)

式中,K—— 无量纲磨损系数

H—— 运动副中较软材料的硬度

F—— 运动副之间的法向载荷

v—— 运动副间的相对滑动速度

定义其磨损率I=K/H,则磨损体积可以表示为:

dV=IFvdt

(2)

将上式两边同除以磨损面积S,则密封件的磨损高度可以表示为:

dh=Ip(t)vdt

(3)

式中,p(t)为随时间变化的接触压力。当I和v给定时,密封件磨损量与密封接触面的接触压力成正相关。

由式(3)可推出,密封件接触面上任一节点在t时刻的磨损量为:

Hi=Hi-1+dhi

(4)

该节点任意时刻总磨损深度可以表示为:

(5)

1.2 活塞密封泄漏量分析

油液在活塞密封的泄漏主要由密封件材料两端压力差和流体剪切引起的液体压差流动[14],由间隙泄漏理论可知其中压差流动导致的泄漏量为:

(6)

式中,h—— 密封件与缸壁之间的密封间隙

D—— 液压缸内径

Δp—— 密封件两端的密封介质压力差

μj—— 密封介质的流体动力黏度

L—— 密封件与缸壁之间的密封宽度

当相对速度μ0=0时,即活塞与缸壁之间无相对运动时的同心圆环缝隙流量表达式为:

(7)

1.3 磨损与泄漏量之间映射关系

由于活塞与缸壁之间往复运动次数的增加,密封件在往复过程中发生磨损,密封间隙h不断发生改变。假设密封件表面磨损均匀,密封件磨损后的密封间隙类似于同心环形间隙。将式(5)代入式(7)中,则一定磨损深度下的活塞密封泄漏量为:

(8)

2 液压缸活塞密封磨损仿真分析

为了研究液压活塞密封磨损与泄漏量之间的变化规律,首先分析活塞密封圈磨损程度对密封性能的影响,得到不同磨损深度下密封件与活塞之间的接触压力分布。以活塞密封中最常用的O形密封圈作为研究对象进行有限元仿真分析,研究不同油液压力下密封件接触压力分布和油液泄漏量随密封件磨损深度的变化规律。

2.1 仿真模型

本研究仿真对象O形圈尺寸来自于GB/T 15242.1 —2017 ,其结构尺寸为54.5 mm×2.65 mm。材料为NBR70,使用二参数Mooney-Rillin超弹性体模型来描述丁腈橡胶力学性能,其中应变参数C10=0.202 MPa;C01=6.858 MPa[15]。

缸壁和密封沟槽材料为45钢,弹性模量E=2×105MPa,泊松比μ=0.3。

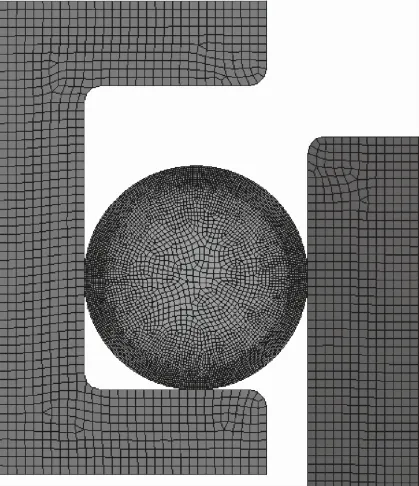

O形圈表面为接触面,沟槽和缸壁为目标面,接触面与目标面之间磨损模型采用1.1中给出的修正后的Archard磨损模型。接触算法采用增广拉格朗日算法,接触面之间检测方法采用接触面节点检测,摩擦因数0.2,磨损率为5.5×10-6mm3/(N·m)。为了使仿真结果更为精确,对O形圈密封接触部分进行网格细化,建立有限元二维模型如图2所示。

图2 O形密封圈几何模型

2.2 仿真结果

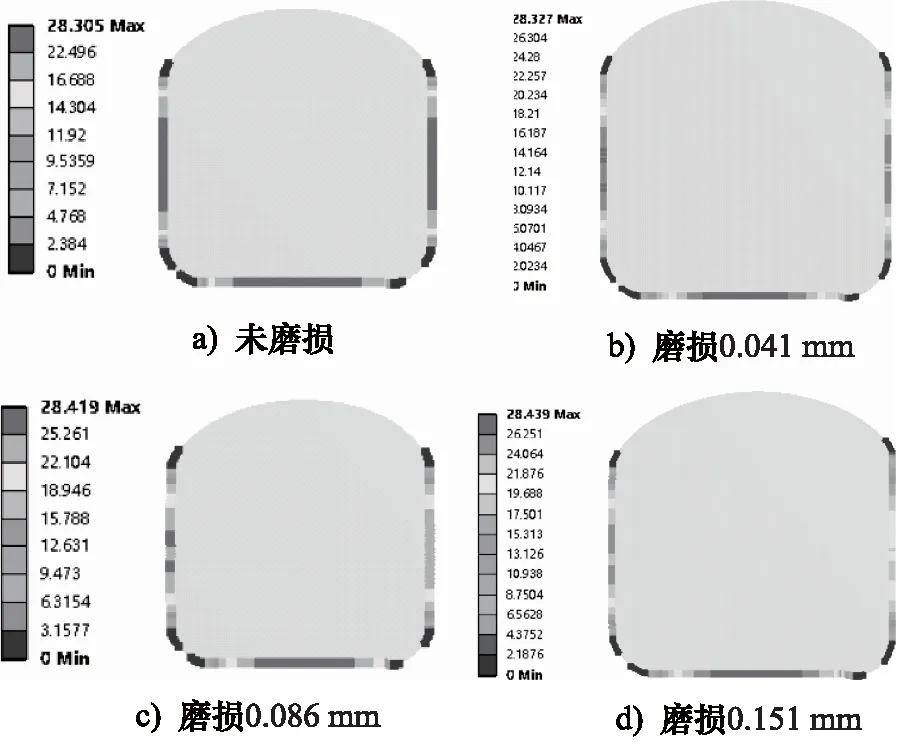

图3所示为O形密封圈在油压12 MPa、压缩量10%边界条件下,接触压力分布图。其中密封圈与缸壁、活塞沟槽的接触面分别称为主、次密封面。由于磨损主要发生在O形圈与缸壁接触区域部分,泄漏主要来自于密封圈与缸体之间的接触区域磨损后产生的间隙,即主密封面发生泄漏。

图3 接触压力分布图

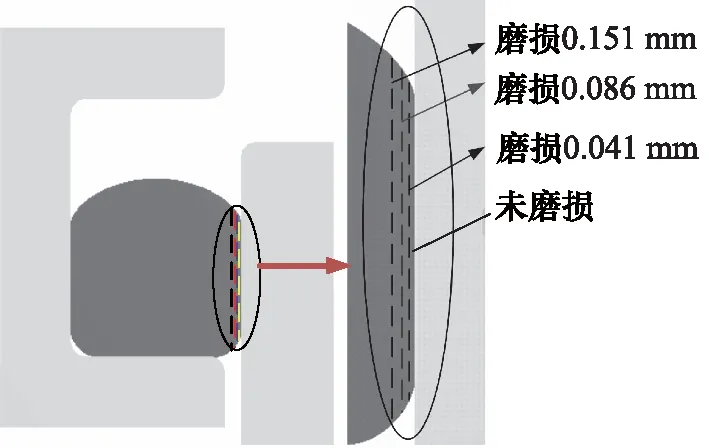

图4所示为密封圈在一定条件下的4种不同磨损深度。相比未磨损时,密封圈磨损后的径向宽度分别减少了0.041, 0.086, 0.151 mm。

图4 密封圈接触区域磨损深度示意图

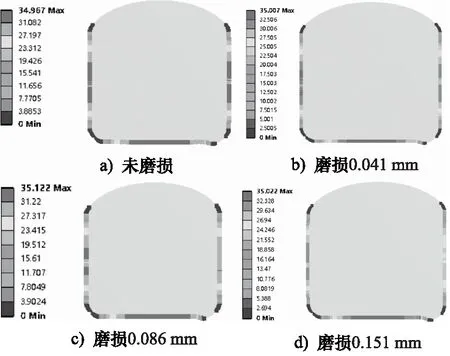

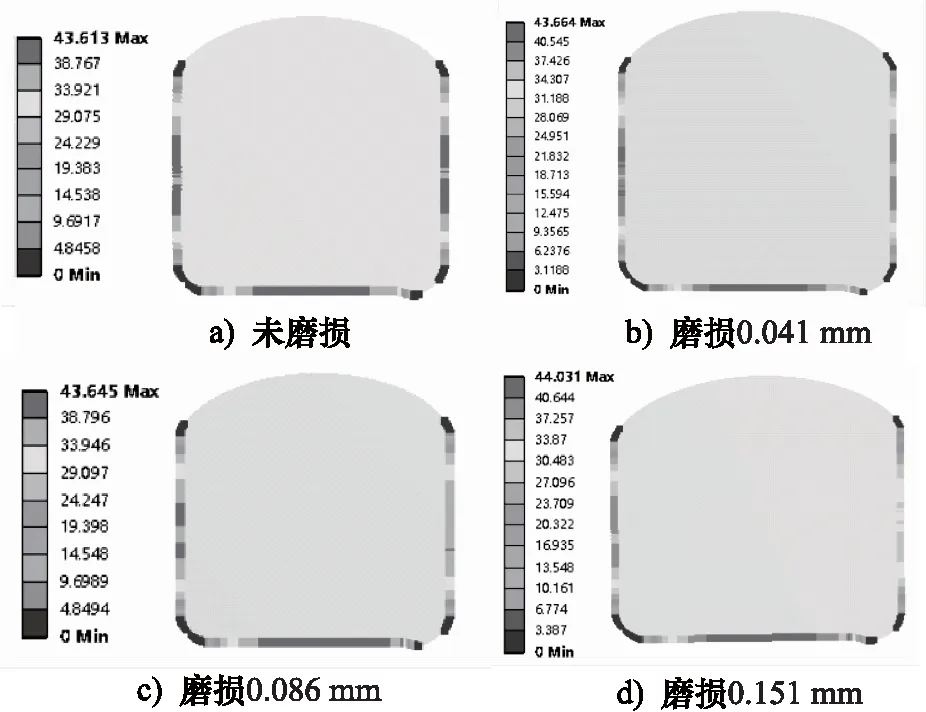

1) 磨损深度对接触压力分布的影响

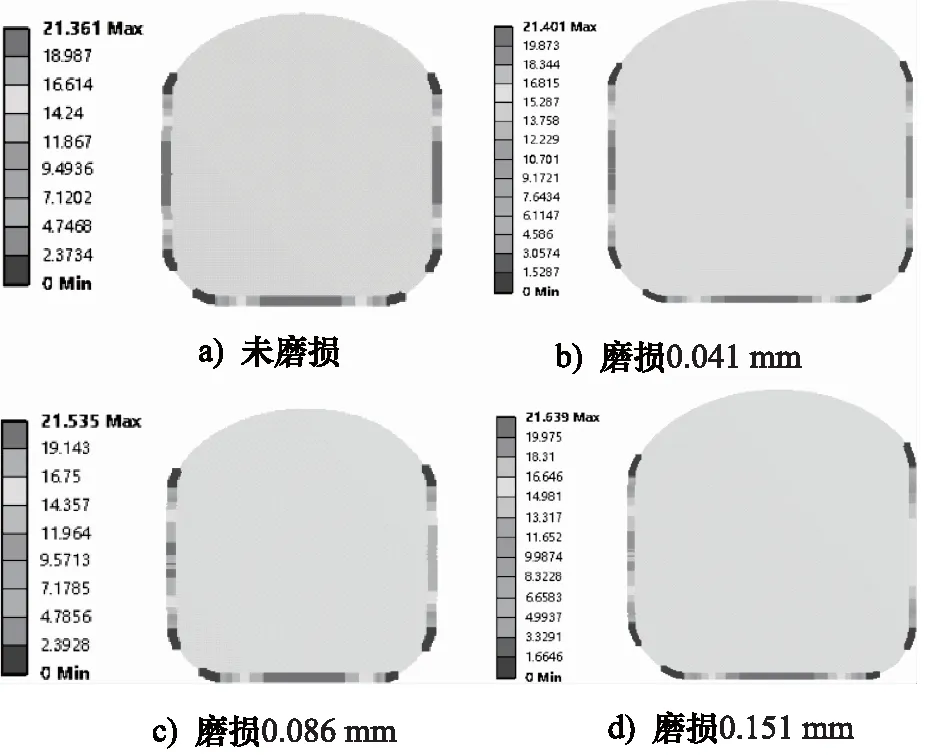

图5~图9分别是4种不同磨损程度的密封圈在油压为5,8,12,16,20 MPa时,主、次密封面的接触压力图。图5给出了5 MPa油液压力下4种磨损程度接触压力云图。其中磨损程度为0, 0.041, 0.086 mm时,主密封面与次密封面上的最大接触压力分布相等。这是由于密封圈在低油液压下,密封圈接触压力分布主要受轴向预压缩量影响。图6a为8 MPa下磨损深度0时接触压力图,密封圈主、次密封面上接触压力相等,最大接触压力为21.36 MPa,主密封面的接触压力远远大于油液介质压力。当磨损深度为0.041, 0.086, 0.151 mm时,密封圈与缸壁之间的过盈量逐渐减小,密封面上的最大接触压力逐渐降低,次密封面最大接触压力基本不变。因此,油液泄漏主要发生在主密封面上。

图5 5 MPa下不同磨损深度O形圈接触压力分布

图6 8 MPa下不同磨损深度O形圈接触压力分布

图7 12 MPa下不同磨损深度O形圈接触压力分布

图8 16 MPa下不同磨损深度O形圈接触压力分布

图9 20 MPa下不同磨损深度O形圈接触压力分布

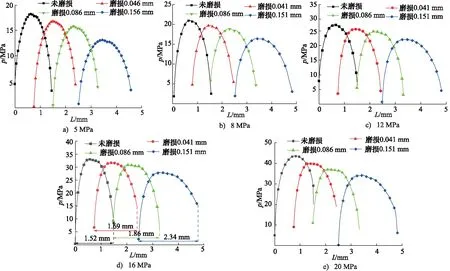

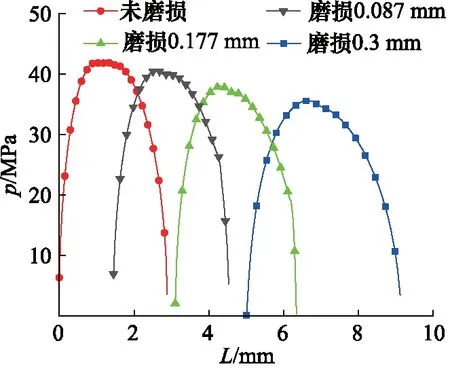

将不同磨损程度下的主密封面上节点接触压力提取出来,主密封面节点接触压力分布如图10 所示。8 MPa 油液压力下最大接触压力主要分布在密封接触面中间部分。随着磨损程度为0.041, 0.086 mm时,主密封面上最大接触压力值依次降低为19.77, 18.85 MPa。当磨损深度为0.151 mm时,最大接触压力降低为16.33 MPa,此时,接触压力分布发生明显改变。当油液压力为12, 16, 20 MPa时,最大接触压力在主密封面中间分布更加平缓。

2) 磨损深度对密封面宽度的影响

由于对于不同磨损深度,密封面接触宽度有所不同,密封宽度又决定密封性能。磨损深度对密封性能存在影响。

如图10d中给出了4种不同磨损程度下密封圈主密封面上接触压力分布和接触宽度变化。对比5, 8, 12, 16, 20 MPa密封宽度变化,可见油液压力对密封宽度影响较小。但随着磨损程度增加,密封宽度逐渐增加,密封圈密封能力逐渐降低,主密封面上的接触宽度依次增加到1.52, 1.69, 1.86, 2.34 mm。密封宽度增大可以提高密封性能。但由式(8)可知,磨损深度对泄漏增大影响成指数增长,远高于密封宽度对泄漏量降低的影响。密封宽度的增加使得密封面上最大接触压力分布趋平缓。同时密封圈在往复运动过程中的磨损面积逐渐增大,进一步降低密封性能,油液泄漏增大。

3) 磨损深度与泄漏量映射关系

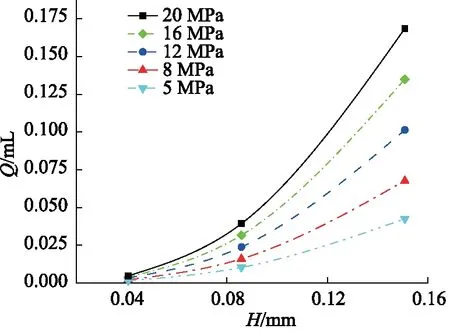

根据上面有限元仿真结果,将磨损深度、密封宽度代入式(8)中,分别得出,当μ0=0、压差为5, 8, 12, 16, 20 MPa时泄漏量与磨损深度的映射关系如图11所示。

由图11所示,随着磨损深度增加活塞密封泄漏量呈指数增长。初始磨损时,油液压力对泄漏量的影响不具有显著作用。在磨损深度超过0.086 mm时,油液压力对泄漏量的影响加剧。

图10 主密封面接触压力分布

图11 不同油液压力下磨损深度与泄漏量关系

3 不同规格尺寸密封圈磨损泄漏对比分析

为了更好说明本研究内容的普适性,选择大规格活塞密封圈进行对比分析。工程机械中常用的液压缸活塞密封尺寸为109 mm×5.3 mm,将其定义为尺寸2,其材料为丁腈橡胶。将结构尺寸54.5 mm×2.65 mm 定义为尺寸1。对尺寸1和2密封圈在泄漏量与磨损量两个方面进行对比分析。

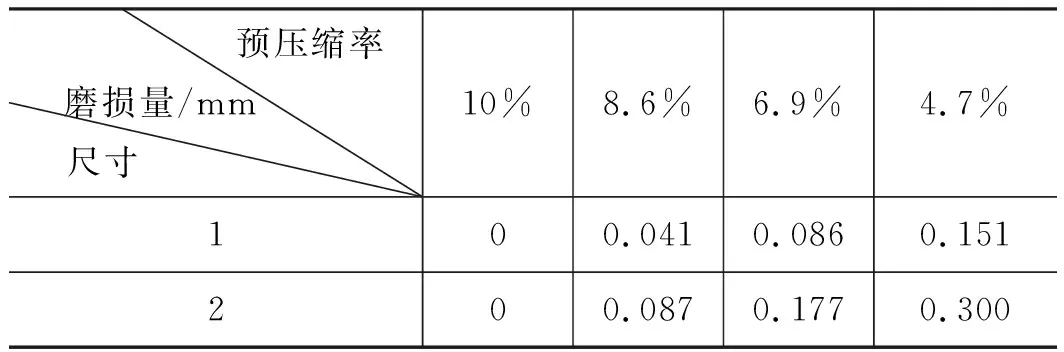

3.1 磨损对比

随着密封圈磨损深度增加,密封圈预压缩率不断减小,可以用预压缩率评判磨损泄漏失效标准。尺寸1的4种磨损程度分别对应预压缩率为10%,8.6%,6.9%,4.7%。对尺寸2进行有限元磨损仿真,提取相同压缩率下的磨损量如表1所示。其主密封面上节点接触压力分布如图12所示。

表1 尺寸1,2密封圈磨损量

图12 20 MPa尺寸1主密封面接触压力分布

由于密封圈尺寸1和尺寸2都是同种形状的密封圈,且两种尺寸密封圈与缸壁接触部分几何形状相同。对比图9和图12可知,在20 MPa流体压力下的未磨损时的密封圈接触压力都为43 MPa。随着磨损程度增加,其主密封面上的最大接触压力下降。对比图13和图10e,尺寸1和尺寸2在20 MPa油液压力下,其主密封面上最大接触压力基本相同。因此同种规格密封圈,在相同预压缩率下的密封性能相同。

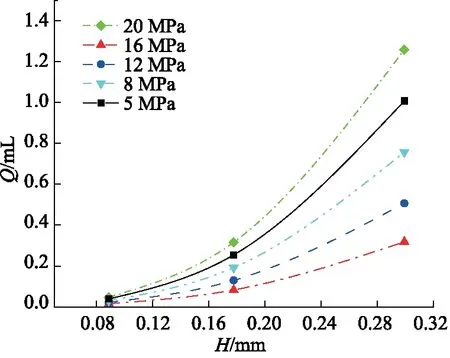

3.2 泄漏量对比

根据式(8),绘制尺寸2的磨损泄漏曲线如图13所示。在磨损量为0.087 mm、油液压力20 MPa下,其泄漏量就已经达到0.0432 mL。而尺寸1在相同压缩率下的泄漏量仅为0.0043 mL。由于在相同预压缩率下的尺寸1和2主密封面接触压力基本相同,但是由于尺寸2的磨损量要大于尺寸1,所以在缸壁与活塞密封环之间产生的密封间隙更大,其泄漏量也随之增大。因此较大规格尺寸的活塞密封圈磨损时,泄漏量增大。

图13 尺寸2磨损深度与泄漏量关系

4 结论

(1) 通过Archard磨损方程和间隙泄漏理论推导出了O形密封圈磨损量与泄漏量的映射关系。该映射模型可以为液压缸活塞密封圈磨损状态监测提供理论依据;

(2) 通过有限元方法分析不同磨损程度下的活塞O形密封圈接触压力分布与接触宽度变化,在初始磨损时,最大接触压力集中在主密封面中间。随着磨损深度增加,最大接触压力下降,密封性能降低,而密封宽度增大,增大磨损面积。因此合理减小密封宽度,能够有效的减缓磨损,降低泄漏量;

(3) 随着密封圈结构尺寸增大,其密封性能基本无变化。磨损深度和泄漏量较小尺寸密封圈都有明显增加;

(4) 建立活塞密封磨损泄漏映射模型对活塞密封磨损状态监测具有重要意义。在实际工况中,运行过程中由于磨损升温所导致的磨损深度改变问题,还需要做进一步的研究与探讨。