钢制管法兰密封面光刀修复技术应用

刘 旭

(四川泸天化弘旭工程建设有限公司设备制造安装工程处,四川 泸州 646300)

1 钢制管法兰密封面型式

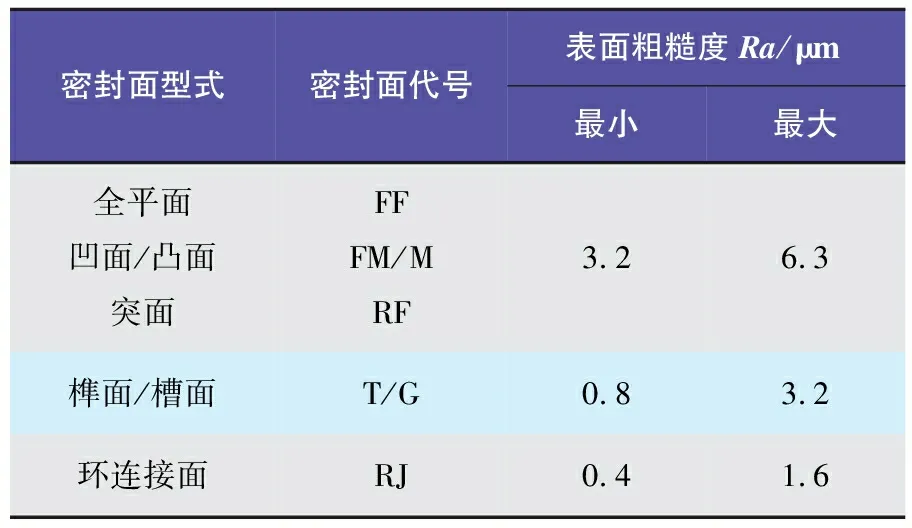

在石油化工生产装置的设备或管道上,钢制管法兰密封面一般分为以下7种型式,分别为突面(RF)、凹面(FM)、凸面(M)、榫面(T)、槽面(G)、全平面(FF)、环连接面(RJ),如图1所示【1】。

图1 钢制管法兰密封面型式

1.1 钢制管法兰密封面型式的选择

在设计、生产使用中,钢制管法兰密封面型式的选择是根据介质或用途,以及公称压力来共同决定的。

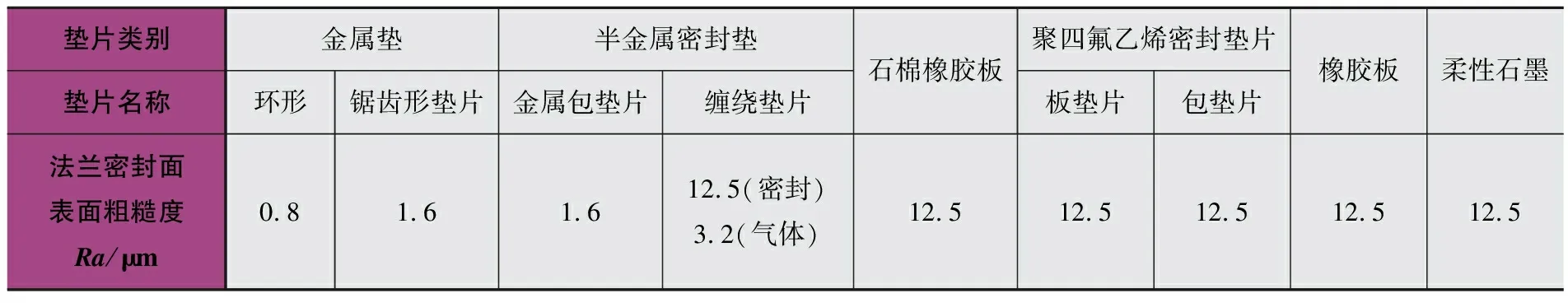

1.2 钢制管法兰密封面的表面粗糙度

法兰密封面应进行机加工,其表面粗糙度是影响法兰连接密封性能的重要参数,一般按表1选取。

表1 密封面的表面粗糙度【1】

各种垫片对法兰密封面的表面粗糙度要求见表2。

2 需要光刀修复的钢制管法兰密封面介绍

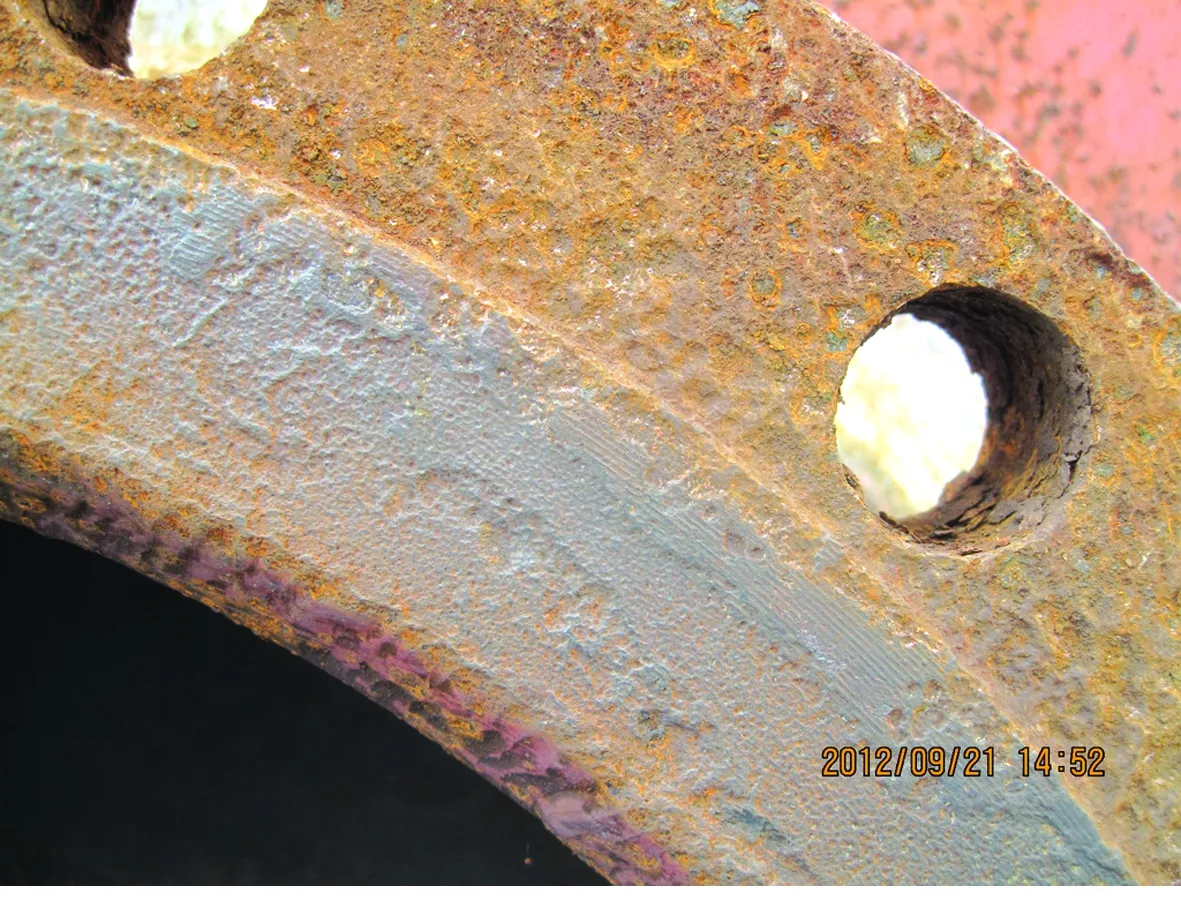

钢制管法兰随着使用时间的延长,尤其是长期处于腐蚀介质侵蚀的工况下,密封面会出现不同程度的蚀坑,如图2所示。

检修时,在钢制管法兰拆卸、回装工作中,由于对法兰密封面保护不及时,对其造成损伤的情况也时有发生,如图3所示。

表2 各种垫片对法兰密封面的表面粗糙度要求【2-3】

图2 密封面蚀坑

图3 密封面损伤

3 密封面光刀修复技术应用

3.1 密封面光刀修复技术方法的分类

根据钢制管法兰密封面型式,将密封面光刀修复技术方法分为2类。

第一类包括突面(RF)、凹面(FM)、凸面(M)、榫面(T)、槽面(G)、全平面(FF)6种密封面型式。

第二类是环连接面(RJ)型式。

3.2 第一类法兰密封面光刀修复技术应用

3.2.1现场卫生的清理及处理对象的确认

1) 清除施工现场周围杂物。

2) 用专用遮挡盖罩住法兰口,防止异物掉入。

3) 对待处理的有缺陷的法兰密封面进行双方确认。

4) 将确认的法兰密封面清除干净。

5) 检查法兰密封面蚀坑或缺陷深度,若深度>1 mm,则应先对蚀坑或缺陷进行打磨、补焊修复后,再进行密封面光刀。

3.2.2光刀机具安装及找正

1) 按图4所示进行机具的安装。

图4 光刀机具安装示意

2) 初步找平及找圆。

a) 找平:光刀机具安装到位后,首先以该法兰平面为基准平面,再在小刀架上固定一铁丝,搬动主轴旋转在法兰平面上划圆找平。

b) 找圆:在小刀架上固定一长短合适的铁丝,以待处理密封面一完整的圆为基准圆,搬动主轴旋转在该基准圆上划圆找正。

3.2.3光刀

1) 先测量要进行光刀修复的法兰密封面的原始尺寸(即图5所示的A、B、C处尺寸),并做好记录。

2) 精确找平及找圆

以待修复密封面所在端部平面及完好的密封面作为找正基准平面(找垂直度)及基准圆(找圆度),找正误差对称值应≤0.03 mm,同时记录下找正数据。进一步固定后,再重新验证找正误差,记录找正数据。

图5 法兰密封面原始数据收集示意

3) 光刀程序

a) 光刀机具安装到位后,在小刀架上固定一长短合适的铁丝,旋转主轴找出密封面的最高点与最低点,计算出两者之间的差值,并以此作为最终切削量。

b) 完成上述步骤后,将小刀架上铁丝更换为硬质合金材料的切削刀具,紧固在小刀架上。

c) 根据需要光刀修复的法兰密封面外径尺寸大小, 调整刀具转速, 一般以每秒10°~15°为宜。

d) 试切削时,以法兰密封面最高点为吃刀点,刀具旋转,法兰密封面固定不动。刀具旋转1圈回到最高吃刀点后,再手动进刀。光刀时因刀杆较长,刚度较差,应微量进刀。轴向进刀量以每圈0.02~0.03 mm为宜,径向进刀量以每圈0.01~0.02 mm为宜。

e) 重复d)步骤,直至切削至法兰密封面的最低点。在此过程中,切勿停止光刀机具。倘若中途因故停止光刀作业,再次启动时,应再次找正,重复上述所有步骤。

f) 光刀切削完毕之前,应留有适当的余量作为精光刀,以满足密封面的表面粗糙度要求。在缺陷完全消除的前提下,应尽量减少切削量。精光刀时,轴向进刀量以每圈0.01~0.02 mm为宜,径向进刀量以每圈<0.01 mm为宜。

g) 光刀修复工作全部完成后,记录密封面修复成形后的A、B、C处尺寸,并用油石研磨法兰密封面,清除加工中产生的毛刺。

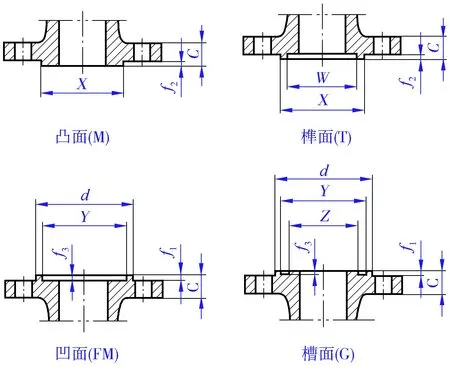

h) 凹凸面和榫槽面配对法兰的尺寸要求,见图6。

凹凸面和榫槽面配对法兰密封面光刀修复后,密封面尺寸f1、f2、f3(如图6所示)以及其相互间的配合尺寸均应符合相应法兰标准要求【1】。第一类法兰密封面现场光刀修复示意见图7。

3.3 第二类法兰密封面光刀修复技术

3.3.1现场卫生的清理及处理对象的确认

同第一类法兰密封面。详见3.2.1节。

图6 凹凸面、榫槽面法兰密封面尺寸示意

图7 第一类法兰密封面现场光刀修复示意

3.3.2光刀机具安装及找正

同第一类法兰密封面。详见3.2.2节。

3.3.3光刀

1) 先测量要进行光刀修复的法兰密封面的原始尺寸(即图8所示的A、B、C处尺寸),并做好记录。

2) 精确找平及找圆

同第一类法兰密封面。详见3.2.3节第2)款。

3) 光刀程序

图8 环连接密封面原始数据收集示意

a) 同一环连接密封面优先处理缺陷严重的一面。光刀机具安装到位后,在小刀架上固定一长短合适的铁丝,旋转主轴找出密封面的最高点与最低点,计算出两者之间的差值,并以此作为最终切削量。

b) 完成上述步骤后,将小刀架上的铁丝更换为硬质合金材料的切削刀具,紧固在小刀架上,精心调整好刀具切削面与法兰轴线夹角,为23°。

c)~f)同第一类法兰密封面。详见3.2.3节第3)款c)~f)。

g) 第一个环面光刀修复完成后, 重新调整好小刀架角度,重复上述步骤对密封面的另一环面进行光刀修复。该面的光刀切削量应严格与对应一面的已进行光刀修复的切削量保持一致,如此才能保证该环连接密封面中心线不发生偏移。这是第二类法兰密封面光刀修复技术的关键点。

h) 光刀修复工作全部完成后,记录密封面修复成型后的A、B、C处尺寸,并用油石研磨法兰密封面,清除加工中产生的毛刺。第二类法兰密封面现场光刀修复示意见图9。

4 结语

采用我公司总结的钢制管法兰密封面光刀修复技术,可以全位置进行法兰密封面光刀修复工作, 并且密封面表面粗糙度完全能够达到技术要求, 极大方便了生产现场无法拆卸、 但是又需要光刀修理的石油化工设备与管道的法兰密封面修复工作。该项技术为石油化工设备安全稳定运行提供了技术保障。