大型6列往复式氢气压缩机的开发研制

张 欣,韩卫国,杨成炯,韩玉昌,张小建,任希文,钱则刚

(1. 中石化广州(洛阳)工程有限公司,广东 广州 510620;2. 中国石化塔河炼化有限责任公司,新疆 库车 842000;3. 沈阳远大压缩机有限公司,辽宁 沈阳 110027;4. 合肥通用机械研究院,安徽 合肥 230009)

随着我国石化工业大型化和多元化发展,往复式压缩机逐渐向大流量、大吨位、多列化发展。在国外著名厂商(如德莱赛兰、新比隆等)的产品系列中,往复式压缩机活塞杆最大允许连续负荷(最大允许活塞力)已高达150 t,最多列数已达10列【1】,最大轴功率突破16 000 kW。近年来在我国石化大型往复压缩机应用中引进比例较高。由于进口往复机一次性投资成本高, 交货周期长, 制约了我国石化工程建设的成本和进度。同时, 由于进口机组备品备件价格高, 造成检维修费用高。

当前国产往复式压缩机吨位已逐渐增大,已由80 t、125 t发展到150 t。然而在炼油装置中,国产大吨位往复机的列数局限于4列,不能完全适应石油化工装置中3级及以上压缩的大型氢气压缩机组的应用。为了适应不同装置工艺操作,需进一步开发具有独立自主知识产权的多列大吨位具往复式压缩机。

2012年,依托中国石化塔河炼化有限责任公司60万t/a连续重整装置,由中国石化立项,中石化广州(洛阳)工程有限公司、中国石化塔河炼化有限责任公司、沈阳远大压缩机有限公司(简称沈阳远大)和合肥通用机械研究院(简称合肥通机院)联合开发了6M80大型往复式氢气压缩机,用作装置重整氢增压机组。经过设计、制造、试验检验、现场安装调试和试车等各环节,该机于2014年7月成功投入应用。

1 开发应用前景、选型对比和研发目标

1.1 可优化机组选型方案,发挥大型机组的优良动力特性,改善机组运行状况

在炼油厂大型装置(如加氢裂化、渣油加氢、连续重整等)中,常有介质为氢气或富氢气的3级压缩需求,在合成氨等大型化工装置中甚至还存在6级压缩需求。对于上述需求,6列往复式压缩机均可胜任。

目前,在上述装置典型的3级压缩需求下,往往采用4列往复式压缩机。在增大的流量和增高的压比条件下,机组选型往往会遇到如下情况:a)第1级气缸直径过大;b)采用3级压缩综合活塞力超过许用值时,不得不提高吨位或选择4级压缩; c)为降低吨位和活塞力不得不选用双3级气缸。可供选型的方案时常单一拼凑,难谈尽善尽美。如果选用6列往复式压缩机,可通过优化6列气缸在各级中排列组合,实现级数与列数的合理匹配,使选型更加丰富,为大型往复式压缩机选型提供更多选项。

与4列机型相比,6列对称平衡型往复式压缩机,由于列数增多,在理论上可实现往复惯性力和往复惯性力矩的完全平衡,使机组振动更小,压缩机运行更平稳【2】。

6列对称平衡型往复式压缩机,可通过采用3对曲拐间平面错角的合理分配,使切向力分布更均匀,从而减小机器飞轮力矩需求, 减小飞轮尺寸, 降低对电动机驱动力矩的需求【1】; 可使旋转更均匀, 更易实现旋转不均匀度1/100的指标, 而且振动更小, 电流冲击小, 更不用额外通过提高电机机座号来提高电机的驱动力矩。以本次6M(HE)80课题为例,压缩机所需飞轮力矩GD2仅为9.9 t·m2。而根据不同操作条件所选用的4M125型大型往复式压缩机,据不完全统计,电机的驱动力矩均在55~68 t·m2之间。

6列气缸还可通过每一级均采用2列或以上的气缸减少气流脉动影响。且相同级数的多列气缸可共用缓冲罐,使气流脉动更平稳,有利于长期稳定操作。

1.2 研发目标和选型对比

开发研制6M80大型往复式氢气压缩机,是为了满足中国石化塔河炼化60万t/a连续重整装置重整氢增压机的工艺操作要求,并同时满足标准要求,使其预期的可靠性、经济性及综合机械性能达到进口同类产品水平,实现独立自主国产化,替代进口,有效降低设备投资成本、交货周期和维修成本。

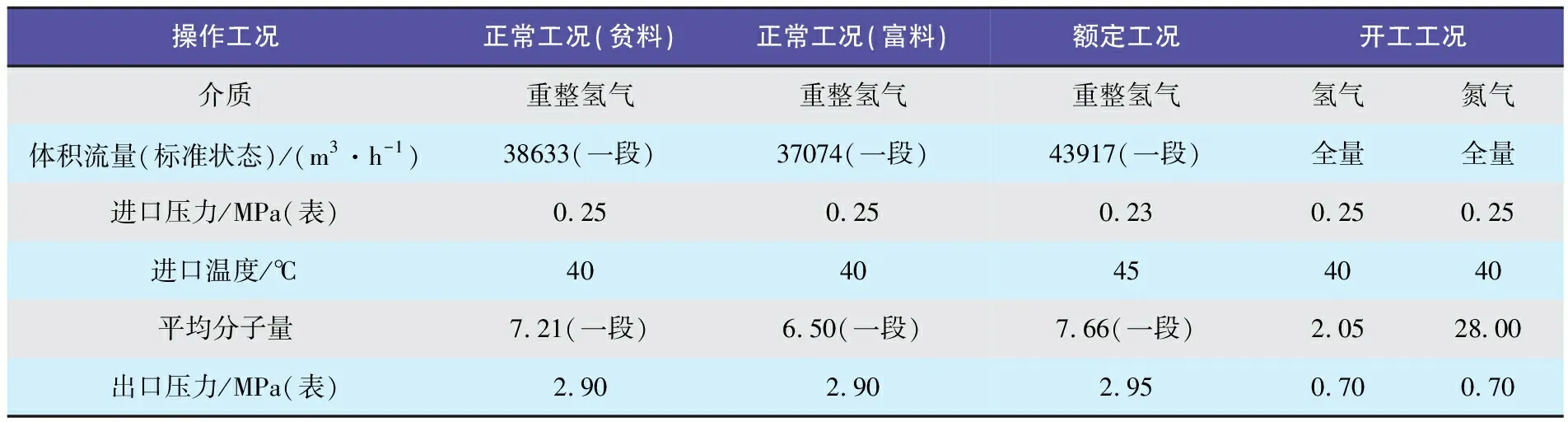

塔河炼化60万t/a连续重整装置重整氢增压机工艺操作条件如表1所示。

表1 塔河炼化60万t/a连续重整装置重整氢增压机工艺操作条件

从上表可知,由于压比较高,为满足排气温度要求【3】,需采用3级压缩。

若采用通常的4M机型,即4列气缸3级压缩,气缸直径都将超大,其中一级缸径将超过1 m。大缸径水冷式气缸结构复杂,在加工制造和质量保证等方面存在困难,易出现缺陷【4】,在炼油装置中运用较少,可靠性不高。且由于二、三级缸径增大,将造成计算综合活塞力超过类似装置4M80机型的最大允许活塞力。若提高吨位至125 t,一则当时4M125型尚处于研发阶段,缺乏应用验证;二则该机气缸、活塞、活塞杆及基础件等零部件的质量和尺寸均将增大。大质量、大尺寸、大负荷造成机器受力增加,轴承负荷增加,随之带来一系列振动、磨损和泄漏等难题,都将给机器的运行和维护带来不便。

由于该项目复用中石化某分公司60万t/a重整装置设计, 从复用设计、 设计工期、 平面布置等方面综合考虑, 机组布置采用1用1备方案。对于新建装置,还可采用2用1备的机组布置方案。

无论选择1用1备还是2用1备布置方案,均需具体问题具体分析。首先,对于3级氢气压缩用途,如上所述,6列压缩机独有其优点;其次,应核算压缩机吨位可否进一步降低;然后,再从机组及其设计范围内的设备、管道及阀门、电气及仪表等的设计工程量、机组备用率、设备布置、占地及管道设计、设备运行和维修、一次性投资成本以及机组运行的可靠性等诸多方面加以综合考虑。

经过比选,确定选用6M80型方案,对称平衡型机身,3级压缩,6列气缸采用3-2-1布局,即第一级3列气缸、第二级2列气缸、第三级1列气缸。这样可实现以下优点:

1) 降低气缸直径(一级850 mm、二级680 mm、三级590 mm);

2) 降低最大允许活塞力(降低吨位);

3) 降低往复惯性质量,可实现往复惯性力和往复惯性力矩的平衡或近乎平衡;

4) 降低压缩机飞轮力矩需求,飞轮力矩仅9.9 t·m2;

5) 降低一次性投资成本及设计工程量;

6) 缸径小,活塞杆直径小,提高操作可靠性;

7) 降低检修难度。

2 研制攻关及其关键技术特征

随着机组大型化和多列化发展,轴系扭转振动对往复式压缩机可靠运行的不利影响日益显现。以前通常只对6列及以上机组进行分析,不对4列以内机型进行分析,但是,有时大型4列机型的扭转振动固有频率会接近或进入10倍转速以内,因扭转共振引起较大振动应力,甚至可能导致压缩机曲轴或电机轴断裂等严重事故,需加以重视【5-7】。

国内已先后开发研制成功80 t、125 t和150 t 的往复式压缩机,但是在用大型往复机存在分体式对称平衡型机身、自由锻造型连杆、拼接式曲轴等未优化的传统结构特征。

6M(HE)80型压缩机采用了计算机辅助设计等现代设计手段以及与目前国际主流往复式压缩机相仿的关键技术。

2.1 计算机辅助设计技术的运用

1) 数字建模及机械强度、刚度分析技术

除借鉴传统经验设计方法外,还利用PRO/E等计算机软件进行数字化建模【6】,然后运用ANSYS 有限元分析软件对整体铸造结构对称平衡型机身进行强度和弹性变形量分析计算,以及对模锻连杆强度进行分析计算等,进一步提高结构设计的合理性和可靠性。

2) 轴系扭转振动分析

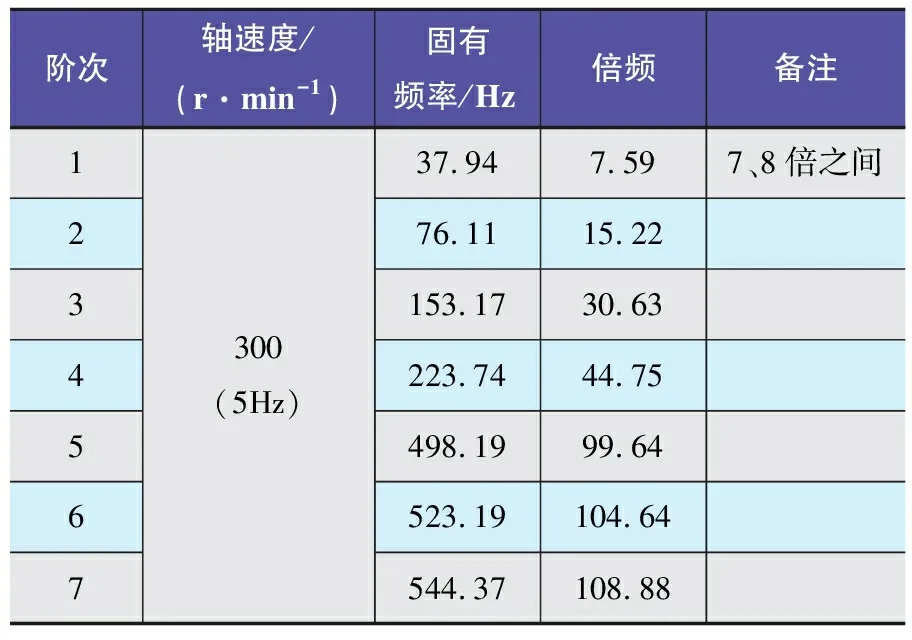

沈阳远大与合肥通机院分别采用不同方法对6M(HE)80压缩机进行了轴系扭转振动分析及动态响应分析。沈阳远大借助ANSYS分析软件采用有限元法分析模块【6】,合肥通机院通过程序软件采用解析法【7】进行分析,两家单位扭转振动分析结果相互印证,共同得出结论,如表2所示。由表2可知:一阶扭转固有频率处于机组速度和电机电网频率10%范围之外,位于7倍频和8倍频之间,且未进入7倍频和8倍频的5%范围内,满足API 618标准要求,不会发生扭振危害。

表2 重整氢增压机组轴系扭转固有频率

2.2 关键部件的设计制造

1) 6列整体铸造对称平衡型机身

采用6列整体铸造对称平衡型机身,外壁带有加强筋,顶部两侧壁板用多根双拉杆螺栓拉紧,进一步增加整体强度和刚性。整体机身轴承孔采用同轴加工,保证曲轴支撑轴承同轴度,进而保证平稳可靠运行,同时方便安装找正。

2) 大型6列整体锻造曲轴

随着我国机械加工制造能力的提高,已具备加工大型整体锻造型曲轴的能力。6M(HE)80型压缩机采用大型整体锻造曲轴,具有更优的强度、韧性和疲劳强度。曲轴为无油孔结构,避免产生局部应力集中,进一步提高强度和可靠性。曲轴中间部位设计有减震器安装位置,便于在意外发生扭转振动时,通过增加减震器改变曲轴的自振频率以避免共振的发生。

3) 大型模锻连杆

采用大型整体模锻连杆,具有更优的强度、韧性和疲劳强度。在保证连杆强度的前提下,降低连杆质量,以减小机器往复惯性质量,进而减小机器惯性力,提高机组操作稳定性,同时减少工程量。

4) 大吨位基础件的技术储备

该机的开发研制,还同时具备了6列、活塞杆最大允许连续负荷1 250 kN的对称平衡型往复式压缩机基础件的设计及制造能力,为该机型的投用和推广提供了技术储备。

3 投用与推广前景

经过设计、制造、装配、水压试验以及机械运转试验等一整套试制过程,6M(HE)80型压缩机于2014年初交付现场安装调试,随后陆续进行了压缩机空负荷试车、空气负荷试车等试验验证。并于同年7月11日随着装置开工运行正式投入工业应用。

在压缩机运行过程中,现场采集的数据显示,气缸振动情况良好,各列气缸在x-y-z方向(往复方向-曲轴轴线方向-垂直于前两个方向的方向)上振动最大值6.2 mm/s,最小值2.1 mm/s,远优于GB/T 7777—2003规定的振动烈度标准值【8】。

6M(HE)80压缩机的流量、压力/温度、机身和轴承振动、轴瓦温度等各项运行指标均正常,电机电流波动较小,满足重整装置工艺生产需求,达到了预期的研发目标,获得用户和专家认可,并于2016年10月通过了新产品鉴定。

2007年,在由中石化洛阳工程有限公司负责设计的大连石化360万t/a加氢裂化装置中, 新氢压缩机组进口,采用了最大允许活塞力为80 t的6列往复式压缩机组;据了解,在澳大利亚BP公司的一套连续重整装置中,采用了最大允许活塞力为82.5 t的6列往复式氢气压缩机; 在印尼的一套加氢裂化装置中,采用了最大允许活塞力125 t的6列往复式新氢压缩机。可见,大型6列往复式氢气压缩机的应用尚有很大探索空间。

4 结语

6M(HE)80型压缩机的研发,实现了大型6列往复式氢气压缩机的独立自主国产化,运用了计算机辅助设计等现代设计手段,凭借关键技术实现了对国内大型往复式压缩机传统技术的突破。该项目满足工艺操作要求,达到了预期的研发目标。

该机型的研发,为我国石化工业大型装置中氢气压缩机的选型提供了新选项,也为控制成本、提高效益、确定最优的选型配置方案提供了更多选项。

该机型的研发,丰富了往复式压缩机型大型基础件型谱,也为将来研制开发更大吨位和更多列数的超大型往复式压缩机打下了坚实的基础。