三轴六自由度液压振动台性能分析

蔡佳敏, 张 兵, 黄 华, 汤少东, 朱方正, 韩俊伟

(1.江苏大学 机械工程学院, 江苏 镇江 212013;2.哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150001)

引言

液压振动台是一种振动环境模拟的重要设备,由于其承载能力大、频带宽和控制精度高而被广泛应用于武器、车辆和建筑等行业振动力学环境的模拟实验[1]。液压振动台涉及机械、液压、基建、检测控制和计算机等多学科领域,是一个较为复杂的系统工程。机械部分主要包括台体、铰连接和导向等部分,台体的结构直接影响到系统的带宽和加速度的均匀度,当前普遍采用钢焊结构;机械结构中的铰接刚度和缝隙对加速度均匀度影响也较大[2]。液压系统包括液压动力源和液压动力机构,一般动力源采用恒压变量泵;液压动力机构中伺服阀的性能直接限制了系统的阻尼和带宽,各向动力机构的一致性对台面加速度均匀度有较大影响[3]。基建主要涉及振动台的底座,根据振动试验的量级对其质量和刚度有较高的要求,在振动台的使用过程中不将系统的振动传递到环境中去对环境造成污染,同时要避免外界对振动系统的干扰。另外,基座刚度较低,带来振动系统的结构柔度,会在工作频带内引入反谐振峰大大降低了系统的带宽。液压振动台的测控系统由模拟控制向数字控制发展,已有众多产品面世,如SD控制器和MTS振动控制器等。

目前液压振动台多为多轴多自由度振动控制系统,可以充分模拟空间多自由度力学环境。多自由度振动控制基本上采用自由度控制策略,工程上应用较多的控制算法为三状态控制策略[4]。利用液压振动台可以做定频和扫频正弦实验、随机波形和功率谱实验以及冲击实验等[5]。众多学者针对波形复现精度和功率谱复现精度展开了广泛深入的研究,取得了一大批的研究成果:波形复现的自适应逆控制[6];功率谱密度复现的分段变增益法[7];振动控制的模态解耦[8];考虑振动台基础柔度的振动台控制[9];振动台加速度谐波抑制等等[10]。数字控制器的研制也在展开,出现了多种基于DSP的数字振动控制器,振动台控制系统的带宽也越来越高[11]。但是,总体来讲国内振动控制技术与国外差距较大,软件开发和使用上也多不如国外控制器方便和可靠。因此,国内液压振动系统的发展还有一定的空间。

振动台的诸多性能指标尚未有统一的标准;仅在一些振动台制造商的合同里面涉及如MTS、SCHNCK和日立重工等,但其描述也不尽一致,有必要进行归纳和总结或出台相关标准。产生加速度不均匀的原因除了台面刚性不足外,主要是由于侧向导向装置刚度不足和激振方向的多个激振器不同步,或单激振器推动时力作用线不在重心线上造成台面转动之故[12-13]。液压振动台中的波形失真度来源有:激振器与台面间的连接部分的刚度不足;连接部件的摩擦和间隙;台面的局部振动造成的高次谐波;侧向导轨的摩擦;激振器部分的滑动磨擦;伺服阀的非线性,包括阀芯摩擦,阀开口的覆盖量影响等。确定一个振动台能达到多大失真度时,必须注意台面上有无荷载,是什么性质的荷载,以及载荷与台面的连接刚度。一般说,均是取额定惯性荷载,且刚性与台面连接,如用弹性荷载、小荷载来考核则失真度必然会增大。另外,激励加速度值,一般是在最大加速度值的20%~80%下来测量。低量级加速度激励时,可能接近台面的背景噪声,或由于伺服阀的开口遮盖量影响,摩擦影响,失真度会增加。而在满加速度值时,可能由于油源供应不足,伺服阀流量供应不足,线路上的非线性饱和失真等因素而使失真度增加。造成台面加速度横向比的原因有:同方向多个激振器不同步造成台面转动;荷载偏心下由于偏心力矩在控制中未被消除;存在倾复力矩,在垂直激振器中耦联而未被消除;采用铰接连接而产生几何耦联;台面的局部振动。

本研究是针对振动台加速度不均匀度、加速度波形失真度、台面背景噪声、加速度横向比和位移波形失真度等指标,结合相关标准和工程案例给予说明,以期对振动台工程实践起到借鉴作用。

1 液压振动台工作原理及测试方法

振动试验的目的是在振动台面或试验产品上复现规定的时域波形或频谱。三轴六自由度振动台结构如图1所示,由4个水平伺服作动器组件、4个垂向伺服作动器组件、振动平台和连接铰链等组成,在控制系统和液压源系统的驱动作用下,完成规定的运动规律,并保证波形或频谱的复现精度。

图1 三轴六自由度振动台结构图

本研究的六自由度振动试验系统主要技术参数和指标为:工作频率范围,满能力输出0.5~100 Hz;台面尺寸3500 mm×3500 mm;台面承载能力20000 kg;最大位移(X,Y,Z三轴向)200 mm(波谷-波峰);最大速度0.7 m/s;最大加速度,垂向3g,横向和纵向1g。

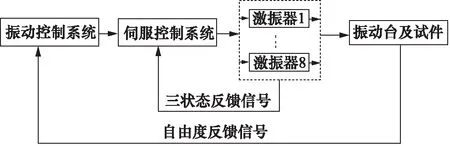

振动试验系统工作原理如图2所示。伺服控制系统的主要作用是将对台面的自由度驱动信号转化为对各单系统(激振器)的驱动信号, 通过控制激振器的运动实现平台的运动。为了实现加速度控制,提高控制系统的稳定裕量并拓展系统频宽,还要采用三状态控制和极点配置等技术,实现进一步提高系统的控制精度的目的。

图2 振动试验控制系统

为了提高控制精度,在伺服控制系统的外环加入振动控制系统,通过迭代运算对驱动信号进行修正,进一步减小系统响应信号与期望信号的差别,形成一种真正意义上的振动闭环控制。

图3 台面布点情况

数据采集存储系统采用SCADAS316多通道采集存储,实现32通道的数据实时采集、存储。在数据采集的同时,用户可以用Test.Lab信号分析软件对采集到的数据进行实时的时域、频域分析。

2 加速度性能测试

本节主要对加速度性能进行测试和分析,主要包括加速度不均匀度、加速度信噪比、加速度波形失真度和加速度横向比等。

2.1 加速度不均匀度测量

主振方向台面不均匀度是指在振动方向上台面上各点振动幅值不相等,用于表征幅值不相等的程度的一个指标。利用正弦信号,X向和Y向幅值为0.4g,Z向幅值为0.5g,空载条件下单自由度运动,测试振动台台面上各测点3个方向加速度输出的均匀程度。加速度不均匀度评价指标为不大于15%,且允许个别频率点不均匀度不超过30%。在振动台使用频率范围0.5~100 Hz范围内选取6个频率点进行测量,加速度不均匀度的计算式为:

(1)

式中, Δamax为同次测量中,台面中心加速度幅值与台面各安装点加速度幅值最大偏差;a为台面中心加速度。

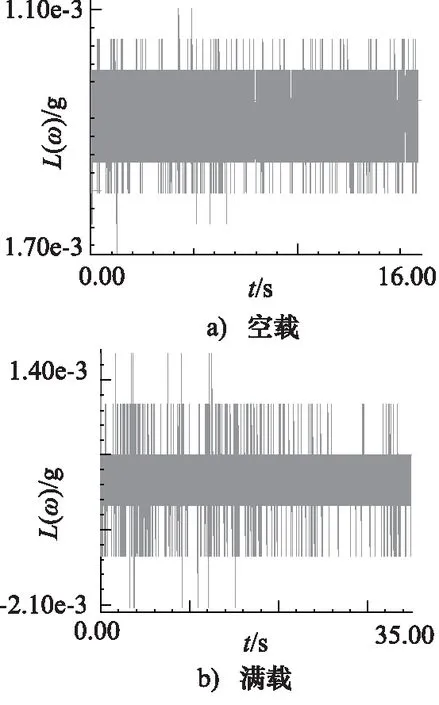

液压振动台X,Y,Z三轴向加速度不均匀度测量结果如图4所示,X,Y,Z三轴向加速度不均匀度均发生在95 Hz处,分别为5%, 8.89%和13.58%。

图4 三轴向加速度不均匀度

从图4可以得到,随着频率增大,加速度不均匀度也随之增加;Z向加速度不均匀度最大。

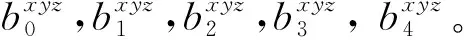

2.2 加速度信噪比测量

在空载和额定负载条件下,各自由度控制指令为0,液压源压力额定压力测量振动台系统3个方向,即X,Y,Z向加速度信噪比,并且由台面中心b0点3个方向加速度传感器输出来表达,加速度信噪比大于45 dB。加速度噪声的分析带宽为0~200 Hz,加速度信噪比的计算式为:

(2)

式中,a为系统额定加速度RMS; Δa为输入信号为0时中心点处b0加速度RMS。加速度信噪比测试结果如表1所示。

表1 加速度信噪比测试结果

以X向为例,液压振动台空载和带载本底噪声如图5所示。从表1可以看出,振动台台面噪声信噪比均在53 dB以上;说明所研制的振动台电气干扰较小,各种传感器的信号屏蔽以及信号调理箱电磁干扰相对较弱。

图5 液压振动台X向加速度本底噪声

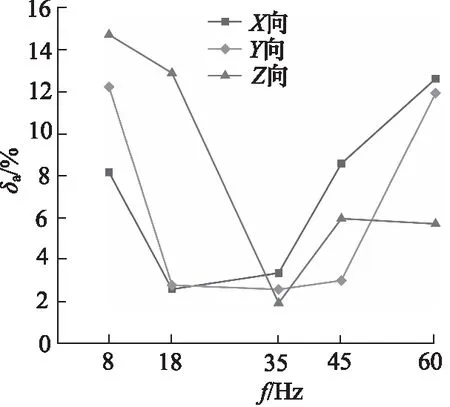

2.3 加速度波形失真度测量

在空载和额定负载情况下,以单自由度正弦波信号激励振动台,加速度幅值水平向输出为0.4g和垂直向输出为0.5g。测量台面中心处3个方向加速度波形失真度,信号频率点不少于5个,加速度波形失真度要求优于15%,允许个别点小于50%。加速度波形失真度计算公式为:

加速度波形失真度测量结果空载和额定负载条件下分别如图6和图7所示。空载时,X向、Y向和Z向的最大加速度波形失真度分别为14.38%,13.33%和12.28%;额定负载时三轴向的最大加速度波形失真度分别为12.61%,12.22%和14.72%。从图6和图7可以看出,加速度波形失真度在低频和高频较高,中频相对较低;推其原因,低频摩擦较大,另外位移大各轴影响较大;高频阀开口较大远离线性区,导致各个激振器的不一致性增加,另外铰接的间隙高频作用下影响加剧,这些因素都会导致加速度失真度变大;而中频较为适中。

图6 空载时三轴向加速度波形失真度

图7 额定负载时三轴向加速度波形失真度

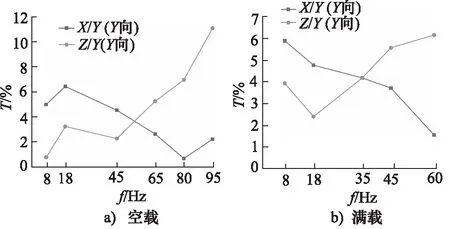

2.4 加速度横向比测量

(4)

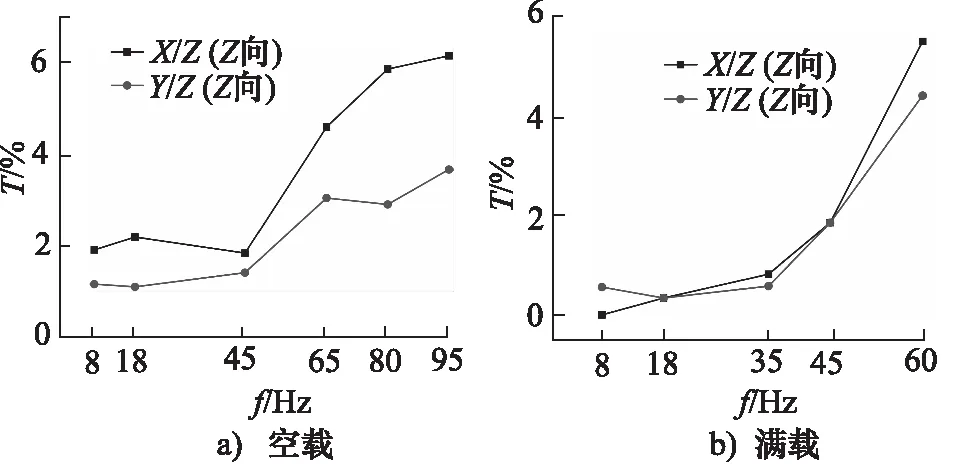

式中,a0i为2个非主振方向的加速度输出;a0d为主振方向的加速度输出。加速度横向比测量结果如图8~图10所示。

X轴向加速度输出,空载时Y向和Z向引起最大横向比为10%和7.5%;额定负载时横向比都是4.69%。Y轴向加速度输出,空载时X向和Z向引起最大横向比为6.45%和11.11%;额定负载时X向和Z向引起的最大横向比为5.88%和6.15%。Z轴向加速度输出,空载时X向和Y向引起最大横向比为6.17%和3.70%;额定负载时X向和Y向引起的最大横向比为5.49%和4.40%。从加速度横向比结果图可以得知,水平向X向和Y向的振动Z向影响较大,随着频率的增加,Z向引起水平向的加速度横向比也随着增加。而Z向加速度输出,X向和Y向引起的横向比变化趋势相似。

图8 X向加速度横向比空载和满载结果

图9 Y向加速度横向比空载和满载结果

图10 Z向加速度横向比空载和满载结果

3 位移失真度分析

测试振动台系统3个方向,即X,Y,Z位移波形失真度。在空载和额定负载条件下,使用正弦信号激励振动台单自由度运动,频率范围:0.5~5 Hz范围选取不少于3个频率点,位移波形失真度要求不大于5%。位移波形失真度计算公式为:

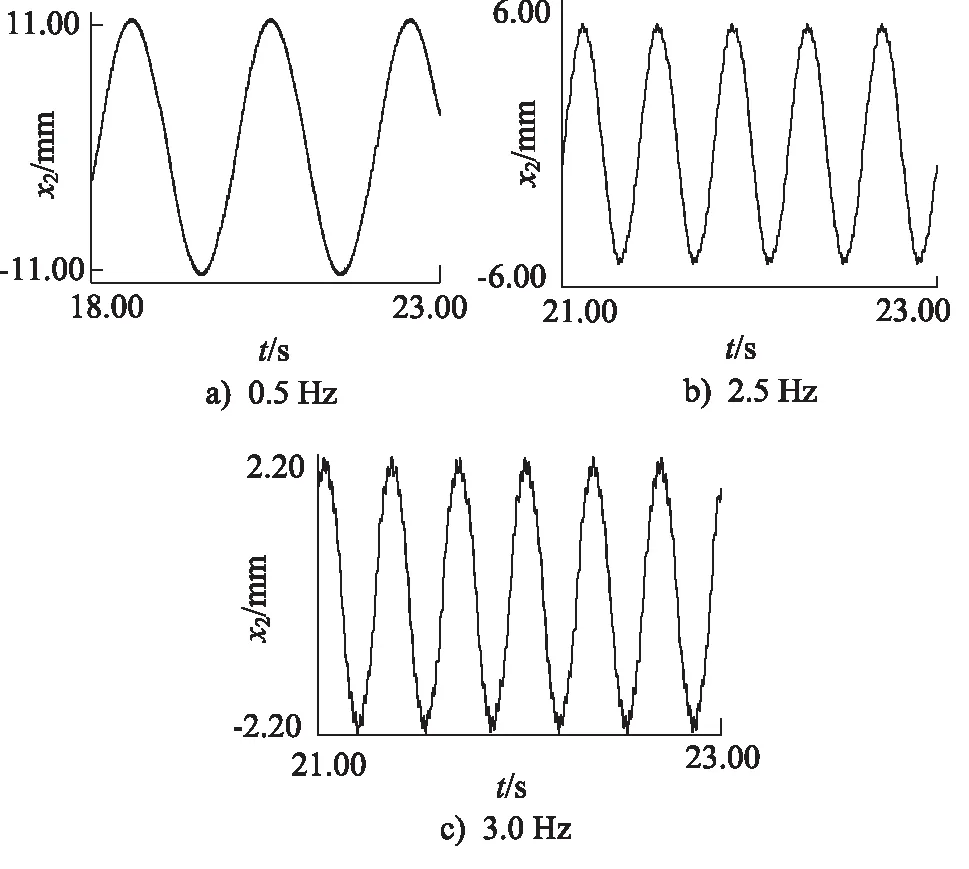

图11 空载X向位移测量值

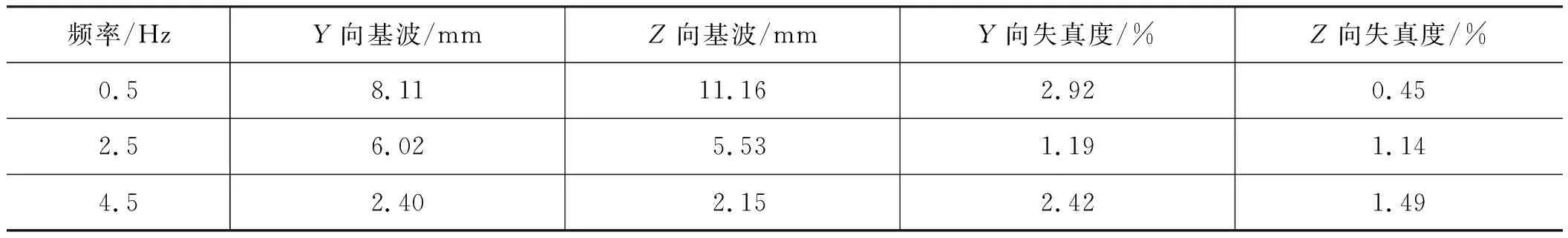

X向空载位移波形失真度计算结果如表2所示;X向满载位移波形失真度计算结果如表3所示;在相同的测试方法下,Y向和Z向位移波形失真度在空载和满载情况下归结为表4和表5所示。从表2~表5可以得到,三轴六自由度液压振动台的位移波形失真度和加速度波形失真度有类似的变化趋势,产生的原因也可以类似解释。X向满载位移波形失真度测试时域波形如图12所示。

图12 满载X向位移波形测量值

表2 空载X向位移波形失真度

表3 满载X向位移波形失真度

表4 Y向和Z向空载位移波形失真度

表5 Y向和Z向满载位移波形失真度

4 结论

文章针对所研制的三轴六自由度液压振动台的性能指标进行测试,加速度不均匀度、背景噪声、加速度波形失真度、加速度横向比和位移波形失真度测试结果如下:

(1) 加速度不均匀度最大值为Z向13.58%,小于15%的评价指标;满足振动台研制的预期目标;

(2) 振动台的台面噪声,用信噪比来表示,最小值为Y向额定负载时信噪比为53.15 dB,大于45 dB的指标要求;

(3) 加速度波形失真度,空载时X向加速度波形失真度最大为14.38%;额定负载时Z向加速度波形失真度最大为14.72%,在指标15%以内;

(4) 加速度横向比,空载和额定负载最大值均出现在Y向加速度输出;空载时由Z向引起11.11%和额定负载由Z向引起6.15%的横向比;优于15%,满足振动台研制的预期;

(5) 位移波形失真度最大值发生在满载Y向3 Hz时,值为4.34%,小于评价指标5%。

针对液压振动台某项性能指标不满足要求,建议采取相应的措施进行改进:

(1) 改善波形失真度的举措有:减小连接部件如铰接处的间隙;增加各连接件的刚度;选择小遮盖量的伺服阀,确保其工作于线性区域;

(2) 改善加速度不均匀度,可以从加强台面刚度、台面板局部刚度、台体导向装置刚度和多激振器一致性等方面着手;

(3) 改善加速度横向比的措施:提高多激振器的同步性;补偿负载倾覆力矩和偏心力矩等干扰因素;控制台面的局部振动,降低铰接的几何耦合程度;

(4) 针对背景噪声,要增强基座刚度,另外对各种电气线路做好屏蔽工作,以防信号的互相干扰,增加噪声。