FHIDW柴油加氢改质降凝技术工业应用及经济效益分析

张学辉,郝文月,刘 昶,郭俊辉,王凤来,关明华

(中国石油化工股份有限公司大连石油化工研究院,辽宁大连116045)

我国北方地区冬季寒冷,低凝柴油需求旺盛,且价格较高,目前,每吨-35#柴油的价格比0#柴油约高出人民币1 000元。为了满足低凝柴油的需求,增加炼厂效益,很多炼厂都采用了临氢降凝或异构降凝的方式以增产清洁低凝柴油[1-4]。

中国石油化工股份有限公司大连(抚顺)石油化工研究院(FRIPP)是我国清洁低凝柴油生产技术市场份额最大的专利商,已开发出了FHDW、FHUG-DW、FHIDW和FHI等多种产清洁低凝柴油产品的加氢工艺技术及相应的催化剂,目前已应用于30余套装置。其中,FHIDW柴油加氢改质降凝技术是FRIPP最新研发的优质低凝柴油生产技术,其特点为利用加氢降凝催化剂和异构改质降凝催化剂的协同作用,拓宽了加工的原料范围,在大幅降低柴油产品凝点的同时,保持较高的低凝柴油产率,并进一步改善柴油的产品质量。从2014年开始,该技术已应用于多家炼油企业。

本文以某炼化公司的加氢装置为例介绍了该技术的工业应用结果及经济效益情况。

1 FHIDW柴油加氢改质降凝技术开发

FHIDW技术集成了异构降凝技术和临氢降凝技术的优势。原料柴油先通过异构降凝催化剂床层发生异构降凝反应(见图1),在异构降凝催化剂的特有分子筛组分作用下,以萘为代表的多环环状反应物历经芳烃饱和、部分开环、侧链异构的反应过程,生成含异构烷烃侧链的环烷烃[5]。而临氢降凝催化剂对反应物分子及产物分子的结构均具有选择性(见图2),只有正构烷烃及长侧链环状烃的正构侧链可进入分子筛孔道,生成小分子的正构烷烃。通过两种催化剂的级配,高凝点的正构烷烃和长侧链环状烃通过裂化反应生成低凝点产物,而低凝点的异构烃类和单环烃类不发生反应从而富集在产物中,在保证高柴油收率的同时降低了产品的凝点[6]。另外,由于加氢异构降凝催化剂和临氢降凝催化剂具有一定的加氢性能以及级配了部分后精制催化剂的作用,FHIDW技术还可以明显提高产品性质。

2 FHIDW柴油加氢改质降凝技术工业应用

2019年,某炼厂采用FHIDW柴油加氢改质降凝技术对柴油加氢精制进行技术改造,配套使用FRIPP开发、拥有自主知识产权、技术先进且成熟可靠的FC-16B改质降凝催化剂、FDW-3临氢降凝催化剂和FF-66后精制催化剂级配体系,加工直馏柴油和催化柴油的混合原料,其中直馏柴油比例79%、催化柴油比例21%,冬季生产-35#清洁低凝柴油产品。该装置催化剂采用普通装填方式装填,经过约35h的预硫化,出口硫化氢浓度稳定达到14 000 μg/g以上,完成预硫化,其硫化曲线如图3所示,然后切换至原料油,逐步升温至反应温度,一次开车成功。

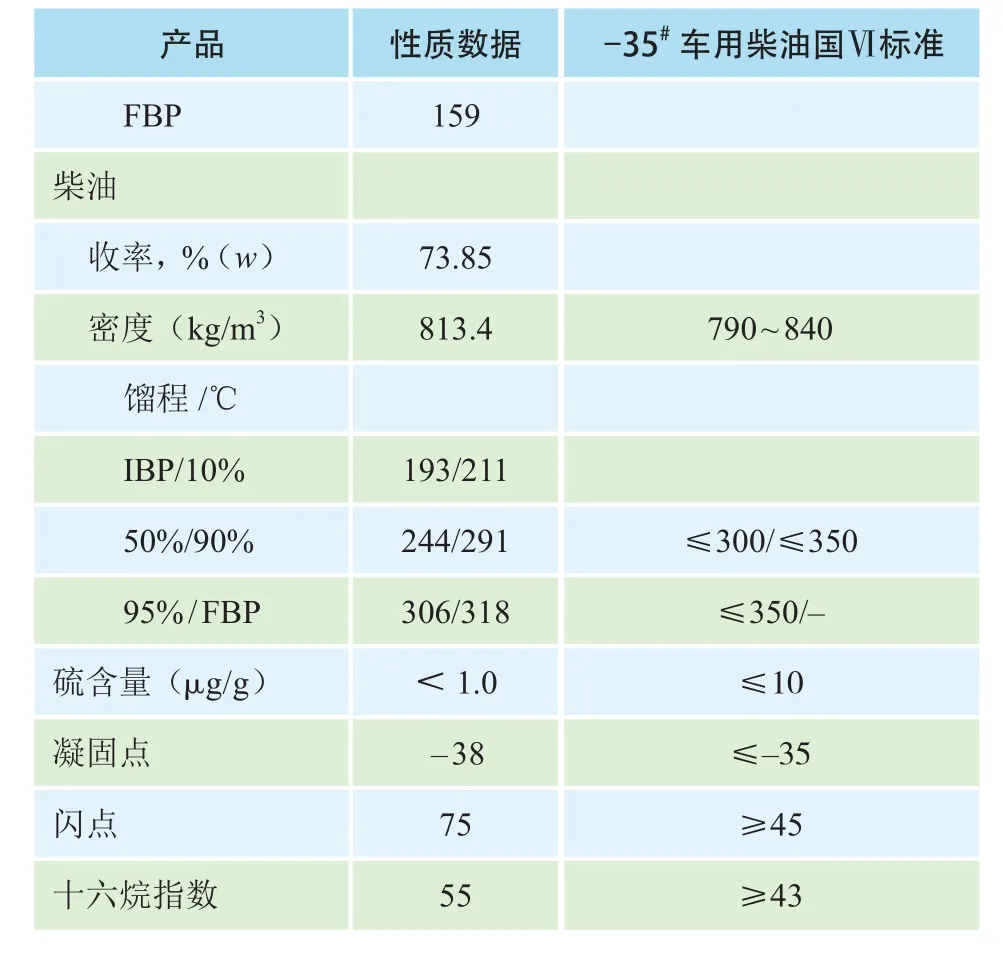

装置加工的典型原料性质如表1所示,生产-35#柴油时预期主要工艺操作条件如表2所示,产品分布及产品性质如表3所示。-35#精制柴油产品收率73.85%,-35#精制柴油产品十六烷指数55.0,较原料增加3.0个单位以上;-35#精制柴油产品硫含量、密度、闪点等其他指标均满足车用-35#柴油国Ⅵ标准。

表1 原料性质

表2 FHIDW技术生产-35#柴油方案反应条件

表3 FHIDW技术生产-35#柴油方案产品分布及产品性质

续表

3 经济效益分析

为评估该加氢装置采用FHIDW加氢改质降凝技术改造后的经济效益,以装置改造前后工业数据为基准进行测算。改造前主要产品为精制石脑油和0#精制柴油,收率分别为1.05%(w)和98.82%(w);改造后主要产品为精制石脑油和-35#精制柴油,收率分别为24.56%(w)和73.85%(w)。

表4为改造前后加工每吨原料的耗氢支出及产品收益。装置按FHIDW加氢改质降凝技术改造后,耗氢量有所增加,使得支出费用增加,但由于主要产品-35#精制柴油价格明显高于改造前的0#精制柴油,收益明显增加。经核算改造前每吨原料产生利润为5 639元,改造后每吨原料产生利润为5 722元,改造后每吨原料可增收83元。由此可推算,100万吨/年的装置按照FHIDW技术改造后若全年生产-35#柴油可增收8 300万元。考虑到夏季低凝柴油的需求较低,大部分装置会选择每年4-9月生产0#柴油,其产品分布与改造前相当。而每年10月至次年3月生产-35#柴油,则该装置改造后每年可实际增收4 150万元。

表4 改造前后每吨原料产出产品的产量及价格

4 结论

采用FRIPP的FHIDW加氢改质异构降凝技术,以直馏柴油和催化柴油为原料,该技术-35#低凝柴油收率超过73%(w),柴油产品的凝固点降低幅度超过30℃,柴油产品其他指标均满足国Ⅵ标准。工业应用结果表明,普通加氢精制装置改造为FHIDW技术后,加工每吨原料可增加利润83元,100万吨/年的装置按照每年6个月采用生产-35#精制柴油的工况计算,每年度可增收4 150万元。