柴油高效加氢降凝技术的开发及工业应用

郭俊辉,刘 昶,郝文月,王凤来

(中国石化大连石油化工研究院,辽宁 大连 116045)

我国高纬度和高海拔地域广阔,在寒冬季节对低凝柴油的需求旺盛,低凝柴油的产量受其凝点制约,严重影响了寒区炼油企业的经济效益。柴油加氢降凝技术不仅可以脱除原料油中的硫、氮等杂质,改善油品的质量,同时可以降低产品的凝点,提高油品的低温流动性能,是生产优质低凝柴油的最有效技术[1-4]。

中国石化大连石油化工研究院(FRIPP)开发了系列生产清洁低凝柴油的加氢技术,为我国北方寒冷地域炼油企业生产低凝柴油提供了有力的技术支撑[5-8]。近年来,随着环保法规日益严格以及国家对碳排放要求的提高,柴油加氢降凝技术的开发理念在传统提高凝点降低幅度和柴油收率的基础上需要增加对柴油质量、装置氢耗和能耗的控制。为满足市场对低凝柴油的需求,兼顾装置节能降耗的目的,FRIPP根据柴油馏分组成和烃类反应特点,结合加氢反应放热和降凝反应吸热的原理,开发了柴油高效加氢降凝技术,并成功实现工业应用。

1 常规柴油加氢降凝技术存在的问题

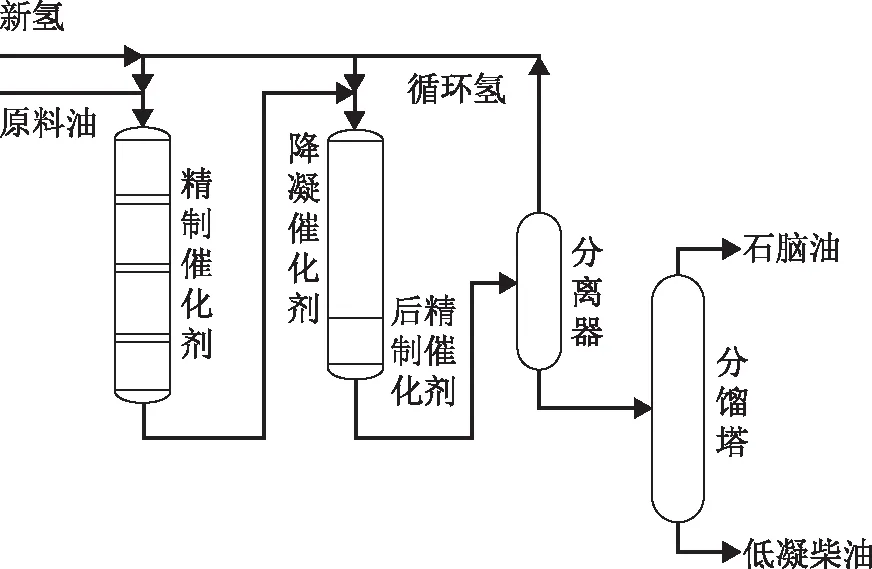

常规柴油加氢降凝技术的原则工艺流程如图1所示。该类技术通常采用一段串联工艺流程,使用加氢精制催化剂-降凝催化剂-后加氢精制催化剂组合体系。原料油经过换热后在临氢以及中、高压条件下首先进入加氢精制催化剂床层,进行加氢脱硫、脱氮和芳烃饱和等反应;加氢精制后的产物直接进入降凝反应器,在降凝催化剂作用下进行正构烷烃等高凝点组分的择形裂化或异构化反应;降凝产物进入后精制催化剂床层进行烯烃饱和和硫醇脱除等反应,从而得到低硫且氧化安定性良好的低凝柴油产品。

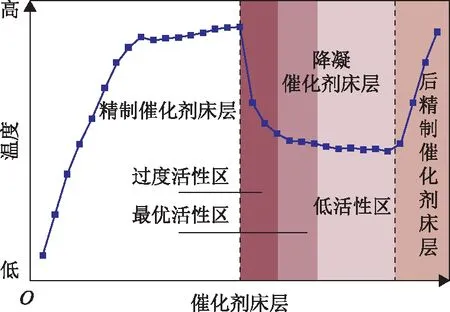

由于加氢精制反应为放热反应,加氢精制催化剂床层反应温度自上而下逐渐升高,而降凝反应为吸热反应,降凝催化剂床层反应温度自上而下逐渐降低,随后的后加氢精制反应为放热反应,又会产生一定的温升,从而使得整个催化剂床层中呈现出了温升→温降→温升的温度波动,如图2所示。降凝反应器上层降凝催化剂位于高温区域,处于活化状态,可以发挥作用,新鲜降凝原料与之接触时即发生激烈的降凝反应,导致降凝床层温度急剧下降。由于反应器不具备额外的热源,位于中部和下部的降凝催化剂将处于较低的温度区域,此处催化剂活性低下,利用效率较低。为达到目标降凝幅度,需要提供更高的降凝反应器入口温度,造成装置能耗增加,并使上部降凝催化剂处于过度活化区,造成原料裂解反应过度,降凝催化剂的选择性下降,目的产品低凝柴油收率降低且氢耗增加。

图1 常规加氢降凝技术的原则工艺流程

图2 常规加氢降凝技术的催化剂床层温度分布情况

2 柴油高效加氢降凝技术的开发

2.1 高效加氢降凝技术的开发思路

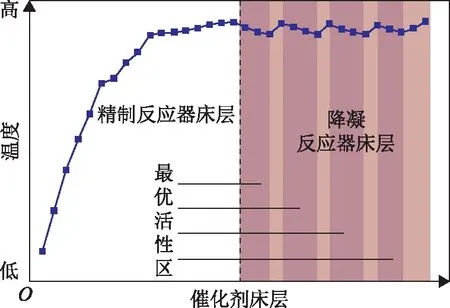

针对常规柴油加氢降凝技术存在的降凝催化剂床层温升、温降波动大、催化剂利用效率低以及装置能耗和氢耗高等问题,FRIPP基于高凝点正构烃类导向转化理念,通过对降凝催化剂性能改进及催化剂级配方案研究,开发了柴油高效加氢降凝技术,其原则工艺流程和催化剂床层温度分布情况分别如图3和图4所示。该技术充分利用加氢精制反应放热和降凝反应吸热的原理,将加氢催化剂与降凝催化剂优化组合装填,并对降凝反应器进行模块化划分,吸热反应和放热反应交替进行,使降凝催化剂在相对稳定且适宜的温度范围内发挥作用,有效降低了降凝反应器入口温度,减少了原料油在反应器顶部过度裂解反应的发生,反应热效率大大提高,装置能耗显著降低。此外,模块化组合加氢催化剂和降凝催化剂,可以将降凝反应产生的烯烃及时饱和,同样有效减少二次反应,从而提高低凝柴油的收率并减少十六烷值的损失,装置的氢耗得到有效降低,运转周期得以延长。

图3 高效加氢降凝技术的原则工艺流程

图4 高效加氢降凝技术的催化剂床层温度分布情况

2.2 高效加氢降凝技术降凝反应器的催化剂级配指数的定义

柴油高效加氢降凝技术催化剂级配方案的设计主要与降凝反应的温降幅度有关,而降凝反应的温降幅度与原料油性质、催化剂性能及工况条件有关。因此,在催化剂组合、工况条件基本确定的情况下,温降幅度主要取决于原料油性质,原料中蜡含量和凝点越高,降凝反应温降幅度越大。

高效加氢降凝技术改变了传统的降凝催化剂装填模式,将降凝催化剂和精制催化剂进行级配装填。将一组降凝催化剂和精制催化剂的级配组合看作一个模块,根据模块内降凝反应吸收的热量与精制反应放出的热量互补情况,确定单个模块内降凝催化剂和精制催化剂的体积比。降凝反应器的催化剂级配指数定义为该反应器内的上述模块的数目。由于降凝反应器内催化剂的装填空间固定,因此可以用级配指数来表示反应器内降凝催化剂和精制催化剂的级配程度,实际生产过程中可以根据原料油性质的不同来选择适宜的催化剂级配指数。

2.3 高效加氢降凝技术的原料油适应性

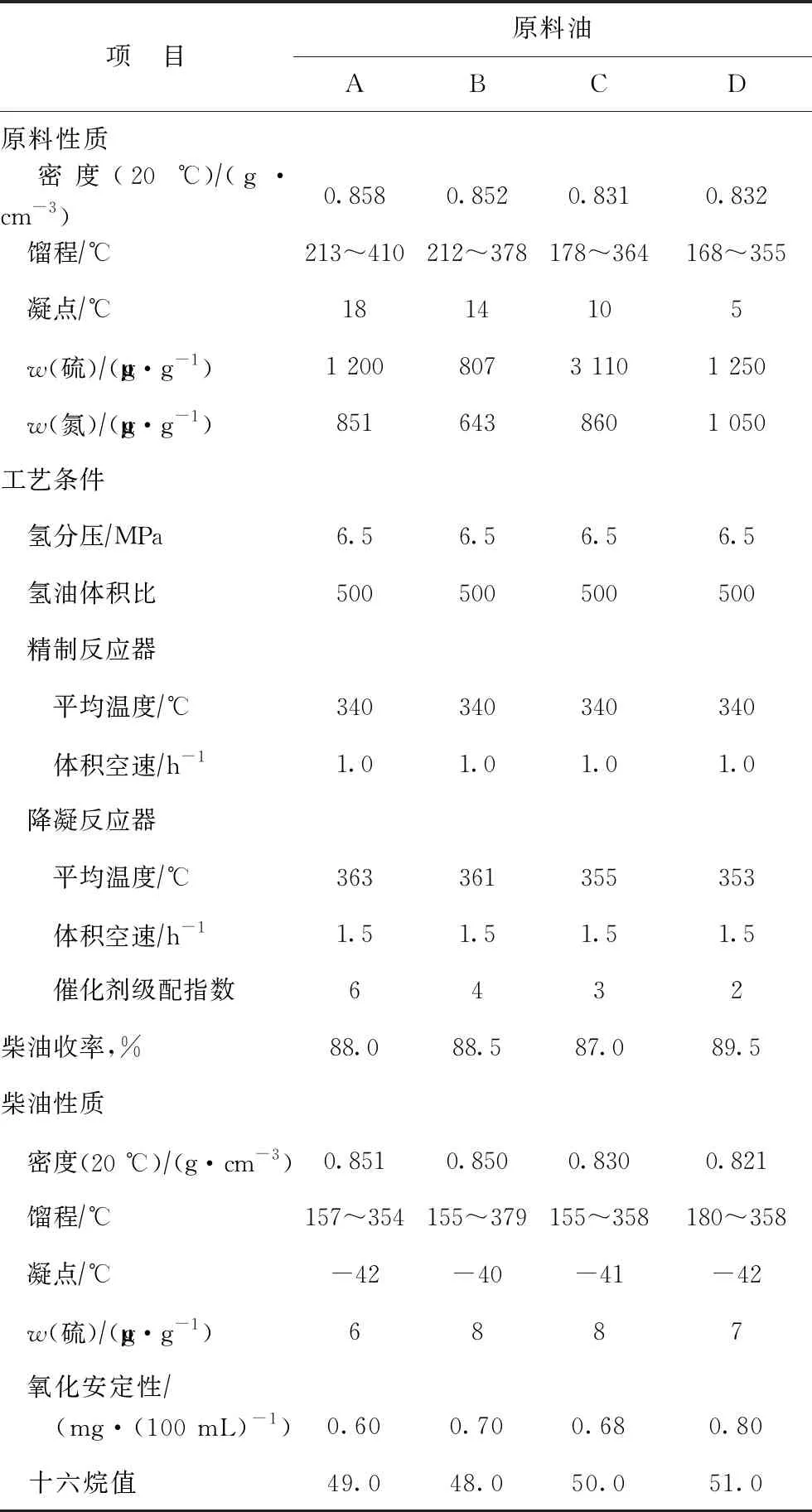

以4种混合柴油A,B,C,D为原料,采用高效加氢降凝技术进行工艺试验,结果见表1。从表1可以看出,在氢分压为6.5 MPa的条件下,根据原料油性质的不同,对降凝反应器采用适宜的催化剂装填级配指数,均可得到凝点在-35 ℃以下的柴油产品,低凝柴油收率均在87%以上,同时柴油产品的硫质量分数不高于8 μg/g,氧化安定性不高于0.8 mg/(100 mL),十六烷值在48以上,性质满足国Ⅵ车用柴油质量标准。这表明高效加氢降凝技术可用于多种馏分油的加氢降凝,原料适应能力较强。

表1 高效加氢降凝技术的原料油适应性试验结果

2.4 高效加氢降凝技术与常规加氢降凝技术的对比

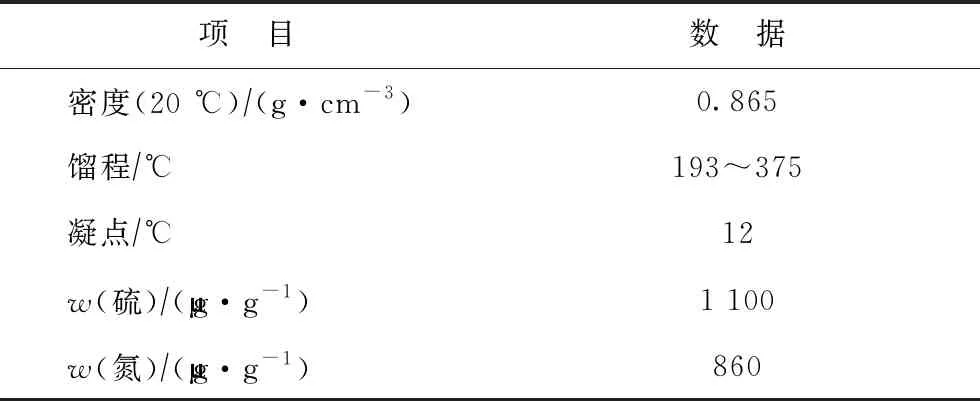

为考察柴油高效加氢降凝技术水平,以大庆直馏柴油和催化裂化柴油的混合油(简称大庆混合柴油)为原料,使用相同的催化剂,在相同的氢分压、氢油比、空速条件下进行高效加氢降凝技术和常规加氢降凝技术的对比试验。大庆混合柴油的主要性质见表2,对比试验的主要结果见表3。从表3可以看出,在控制加氢产品达到相同的加氢降凝深度(生产-35号低凝柴油)的前提下,采用高效加氢降凝技术时降凝反应器的平均反应温度比采用常规加氢降凝技术时降低5 ℃,副产品石脑油的产率降低2.3百分点,目的产品低凝柴油的收率提高2.5百分点,十六烷值提高2.0。相比常规加氢降凝技术,高效加氢降凝技术可以降低降凝反应器的平均反应温度,同时提高柴油的收率和十六烷值。

表2 大庆混合柴油的主要性质

表3 高效加氢降凝技术与常规加氢降凝技术对比试验结果

2.5 高效加氢降凝技术的催化剂稳定性试验

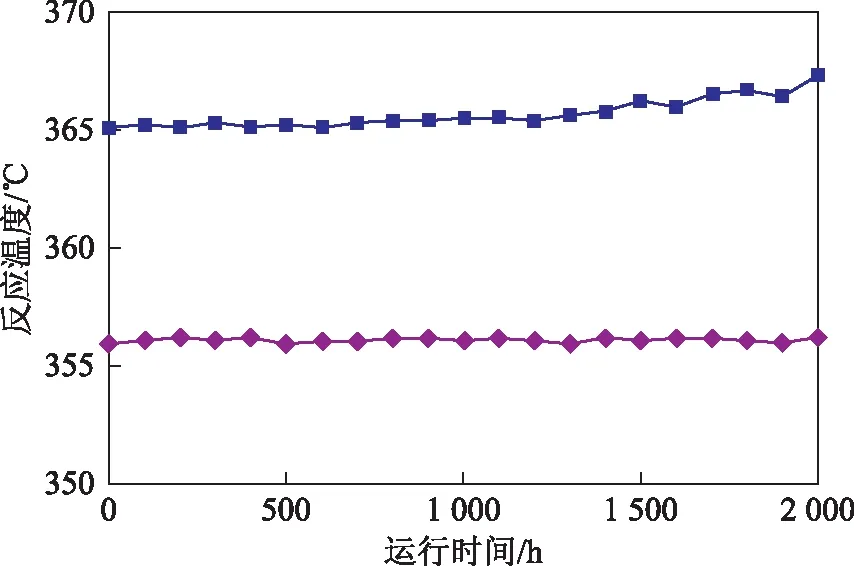

为了验证柴油高效加氢降凝技术的稳定性,以大庆混合柴油为原料,采用高效加氢降凝技术,在适宜的工艺条件下,控制柴油产品的凝点为-50~-45 ℃,进行2 000 h稳定性试验,并与常规加氢降凝技术进行对比。稳定性试验期间,采用不同技术时降凝反应器的平均反应温度变化对比见图5。从图5可以看出,采用高效加氢降凝技术时降凝反应器的催化剂床层平均温度提升较为缓慢,催化剂稳定性优于常规加氢降凝技术的试验结果,可以满足工业装置长周期稳定运转的需求。

图5 两种技术稳定性试验期间降凝反应器的平均反应温度变化对比◆—高效加氢降凝技术; ■—常规加氢降凝技术

综上可见,柴油高效加氢降凝技术不仅具有原料适应能力强、催化剂活性和稳定性好等特点,而且在低凝柴油收率和产品质量等方面明显优于常规加氢降凝技术。

3 高效加氢降凝技术的工业应用

某炼油厂为解决0.6 Mt/a柴油加氢降凝装置在上周期(2012—2016年)采用国外常规加氢降凝技术存在的装置能耗高、柴油收率低的问题,在本周期(2016年9月起)采用FRIPP开发的柴油高效加氢降凝技术。两个生产周期内,装置运行标定的数据对比如表4所示。由表4可以看出:与上周期相比,本周期中降凝反应器平均反应温度下降25 ℃,总温升为2.8 ℃,反应热利用效率明显提升,燃料气每日消耗量下降0.74 t,减少了加热炉负荷;主要产品-35号低凝柴油的收率比上周期提高5.8百分点,十六烷值提高1.2;装置氢耗(w)降低11.1%,装置能耗降低18.1%。

表4 高效加氢降凝技术与常规加氢降凝技术工业应用效果的对比

4 结 论

(1)FRIPP开发的柴油高效加氢降凝技术充分利用加氢精制反应放热和降凝反应吸热原理,将加氢催化剂与降凝催化剂优化组合装填,将降凝反应器进行模块化划分,从而使降凝催化剂能够均匀有效地发挥作用,在提高低凝柴油收率和改善产品质量的同时可以显著降低装置氢耗和能耗。试验研究结果表明,高效加氢降凝技术不仅具有原料适应能力强、催化剂活性和稳定性好等特点,而且在低凝柴油收率和产品质量等方面明显优于常规加氢降凝技术。

(2)高效加氢降凝技术在某炼油厂0.6 Mt/a柴油加氢降凝装置上的工业应用结果表明,与上周期使用的国外常规加氢降凝技术相比,降凝反应器平均反应温度下降25 ℃,燃料气消耗降低,反应热利用效率提升,副反应减少,目的产品-35号低凝柴油的收率和十六烷值提高,装置氢耗(w)降低11.1%,装置能耗降低18.1%,实现了装置节能降耗的目标。