泡流型态模拟用气液混合器设计与实验研究

战永平,罗明良,付春丽,马宇奔

(1.中国石油大学(华东)石油工程实验教学中心,山东青岛 266580;2.中国石油集团海洋工程有限公司,山东青岛 266520)

0 引言

油井开采中,沿井筒自下而上压力逐渐降低,原油中溶解的天然气不断分离和膨胀,使井筒中的气液混合物依次出现泡流、段塞流、环流、雾流等流型[1-2]。从实验室安全角度考虑,用空气、水替代原油、天然气模拟气液混合物压降作用产生的不同流型。由于空气在水中的低溶解度(20 ℃,18.68 mL/L),无法模拟原油中溶解的天然气不断分离过程,只能空气、水同时注入垂直井筒(Φ内=30 mm,H =6 m)模拟气液两相流动。垂直井筒液柱压力、有限流动空间的限制,低气量的空气难以注入,大气量空气注入后易聚并,从而导致以小气泡形式分散在液相中的泡流型态的模拟较为困难。为获得较好的泡流模拟效果,需在垂直井筒底部加装气液混合器。目前常用的气液混合器有涡轮式[3]、文丘里式[4]、塔式[5-7]等几种类型,虽然这些混合器在应用中均显示出良好的气液混合效果,但由于过大的安装空间,以及混合方式对垂直井筒油气流动的干扰,并不适用。本文在理论分析空气与水混合的基础上,对比常用气液混合器的结构与混合方式,通过结构设计与实验,研制了一种可模拟稳定泡流的新型气液混合器,提升泡流模拟效果。

1 空气与水的混合

混合是指不同物理和化学性质的组分在未发生本质变化情况下的细化和分布的过程,是一种趋向于混合物宏观均匀性的一种操作[8-9],其机理可归纳为对流、剪切、扩散3 种机理[10-12]。

空气和水的密度差异大,欲使注入到水中的空气以小气泡的形式分散在水中,仅仅依靠空气间的剪切、扩散以及空气与水自身对流是很难实现的,只有借助一定的结构强化空气与水之间的对流,使空气快速被打散成小气泡,并重新发生有序的或者无规则的排列,才有可能实现空气气泡在水中的均化过程,即实现混合。对流过程中形成的空气气泡越小,对流的越充分,气泡分布就越均匀,混合效果就越好。

2 气液混合器结构对比

气液混合器是气液两相流研究领域中的关键设备,常见的气液混合器有涡轮混合器、文丘里混合器、填料塔、板式塔等[13]。

2.1 涡轮式混合器

涡轮混合器是将气体从进气口注入,涡轮旋转产生的涡流将气体拉向液体,搅动起来,打散气泡进而达到混合的目的,结构如图1 所示。

图1 涡轮式混合器结构

2.2 文丘里式混合器

文丘里混合器是一种常用的气液混合设备,又可分为直流式和旋流式混合器,两者区别在于旋流式混合器内加装增强进气扰动的旋流器。

直流式混合器结构如图2(a)所示,空气通道被设计成缩放喷管形式,节流作用使喉管内流速达到最大,形成压力差,液体依靠压力差的吸附作用被吸入实现混合。旋流式混合器结构如图2(b)所示,是由喷射器和旋流器组成,喷射器先雾化液体,旋流器产生旋转气流促进油气瞬间均匀混合。

图2 文丘里式混合器结构

2.3 塔式混合器

塔式混合器根据气液接触部件的结构型式,可分为填料塔、板式塔,是化工、石油等工业中广泛使用的重要生产设备。

填料塔结构示意图如图3(a)所示,将拉西环、鲍尔环、阶梯环等实体填料或鞍型网、θ 网环、压延孔环等网体填料装入带有支撑板的填料层,采用液上气下异向连续通过填料之间的孔隙分散或切割液流和水流,实现气液混合。

图3 塔式混合器结构示意图

板式塔结构示意图如图3(b)所示,将筛孔式、栅板式、波纹板式以及浮阀式等型式的塔板沿塔高按一定的间距设置若干层,液体自上而下逐板流动,气体自下而上依次穿过各塔板液体层,气液通过梯级式交互作用实现混合。

2.4 对比分析

由表1 可知,涡轮式、文丘里式混合器都具有较好的气液混合效果,但由于其需要较大工作空间或高气体流速,且存在较强流动干扰,不适用。塔式混合器工作空间大,也不太适用,但其孔眼结构和逆向对流的混合方式流动干扰较弱,可选用。

因此,本文以塔式混合器的结构和混合方式为基础,结合垂直井筒尺寸,设计一种新型气液混合器,提升泡流模拟效果。

表1 混合器对比分析

3 气液混合器设计

3.1 结构设计

参考塔式混合器的多孔结构以及逆向对流的方式,基于垂直井筒尺寸以及侧向注水、底部注空气的原始四通结构,通过延长注气喷管的长度,增加喷管的孔眼数量,形成由四通与多孔喷管构成的侧向对流同心管结构,四通看作一段壁厚为25 mm、尺寸Φ内=30 mm×L1mm的圆管,多孔喷管是一段以四通中轴线为中心,壁厚为3 mm、尺寸Φ内=30 mm ×Lmmm的空心圆管,侧面、顶面均布局孔眼,侧面采用螺旋均匀布局多组对称孔眼,如图4 所示。

图4 结构设计示意图(mm)

3.2 多孔喷管参数设计

气液混合面积和气泡分散度是影响气液混合效果的两个关键参数。气液混合面积指气体与液体接触面积,可根据结构尺寸计算;气泡分散度是指气泡在液体中分布状态,可用气泡比表面积来表示。假设气泡连续、均匀,不考虑气泡之间碰撞聚并,则气泡比表面积

式中:αv为气泡的比表面积,mm2/mm3;A 为气泡总表面积,mm2;V为水的总体积,mm3。

根据图4 所示结构,同心管结构下气液混合面积

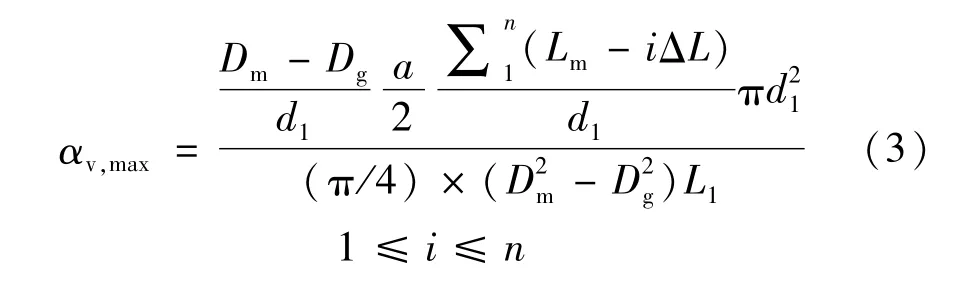

由式(1)可计算气泡最大比表面:

式中:d1为孔眼直径(mm);Dm为内腔直径(mm);L1为内腔长度(mm);Dg为多孔喷管外径(mm);n 为孔眼组数,整数;ΔL 为孔眼间距(mm),且ΔL =Lm/(n +1);a为每组孔眼数,整数;Lm为孔眼分布长度,Lm≤L1(mm)。

由式(2)、(4)、(5),新式混合器的气液混合效果与多孔喷管的每组孔数、组数、长度正相关,与孔眼间距反相关。孔眼直径和间距越小,则每组孔数、组数就越大,孔眼数量就越多,但较密的孔眼布局也可能导致经多孔喷管孔眼形成的气泡再次聚并,反而降低气液混合效果。因此需要优选孔径、间距、每组孔数。

(1)孔眼直径d1、间距ΔL、每组孔数a 优选。杨辉[14]指出喷嘴尺寸一定条件下,两个喷嘴的距离达到一定间距后,生成气泡间的涡流重叠面积逐渐增加,排斥作用逐渐增强,上升过程不会聚并。杨顺生等[15]指出,当上、下气泡距离≥20 mm 时,在气泡间相互排斥作用下,3 个直径6 mm气泡上升过程不发生聚并。

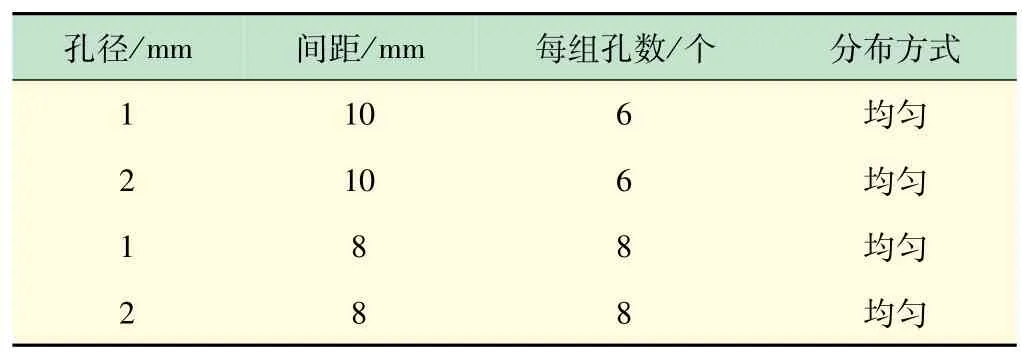

因此,结合他人的研究结论,研究多孔喷管不同孔径、不同间距、每组均匀分布不同孔眼时,经多孔喷管产生的气泡上升聚并情况,优选出最优参数,具体方案如表2 所示。

表2 设计参数

选择多孔喷管最下面一组孔眼为研究对象,为了方便计算,将其三维结构简化为二维结构,如图5 所示。利用ANSYS FLUENT二维流体体积(2D-VOF)法进行参数优选,结果如图6 所示。

图5 VOF计算图例

图6 气液混合效果计算结果

由图6 可知,d1=1 mm,ΔL =10 mm,a =6 时,经多孔喷管生成的气泡体积小,且上升过程中气泡未发生聚并;d1=2 mm,ΔL =10 mm,a =6 时,生成的气泡体积稍大一点,气泡生成的初始阶段也不聚并,但上升过程出现气泡聚并;d1=1 mm,ΔL =8 mm,a =8 时,气泡生成的初始阶段即开始聚并,上升过程气泡也聚并;d1=2 mm,ΔL =8 mm,a =8 时,气泡生成的初始阶段即开始聚并,但上升过程气泡不聚并,这是因为体积较大的气泡间的排斥作用强于体积较小的气泡。

因此,取d1=1 mm,ΔL =10 mm,a =6 可获得较好的气液混合效果。

(2)顶面孔数优化。多孔喷管顶面孔眼主要是用来降低多孔喷管喷侧面孔眼中气体压力,以防产生气体射流锥,同时也要注意气泡聚并的问题。因此,孔眼间距也应满足ΔL≥10 mm。

如图7 所示,经计算,当顶面孔眼所在外接圆半径r1=6 mm时,ΔL =10.4 mm,满足ΔL≥10 mm。因此,顶面孔数≤3,取3。

(3)侧面孔眼分布长度Lm、组数n 优化。由式(2)、(4),气液混合面积、气泡最大比表面均正比于Lm,因此,取Lm=L1=88 mm;又有ΔL≥10 mm,则

因此,取n =8。

3.3 设计与优化结果

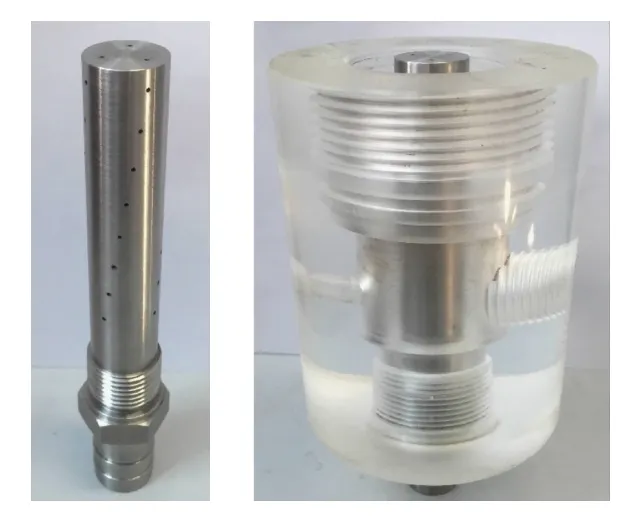

多孔喷管,壁厚3 mm,尺寸为Φ内15 mm × 88 mm,孔眼为Φ1 mm×3 mm,侧向共分布8 组,每组孔数6 个,为进一步降低孔眼聚并几率,采取每组孔眼按同一偏转方向偏转8°的方式螺旋布局,顶面均匀分布3 个孔眼,与Φ内30 mm×115 mm,四通组配而成新型气液混合器,如图8 所示。

4 气液两相流型实验

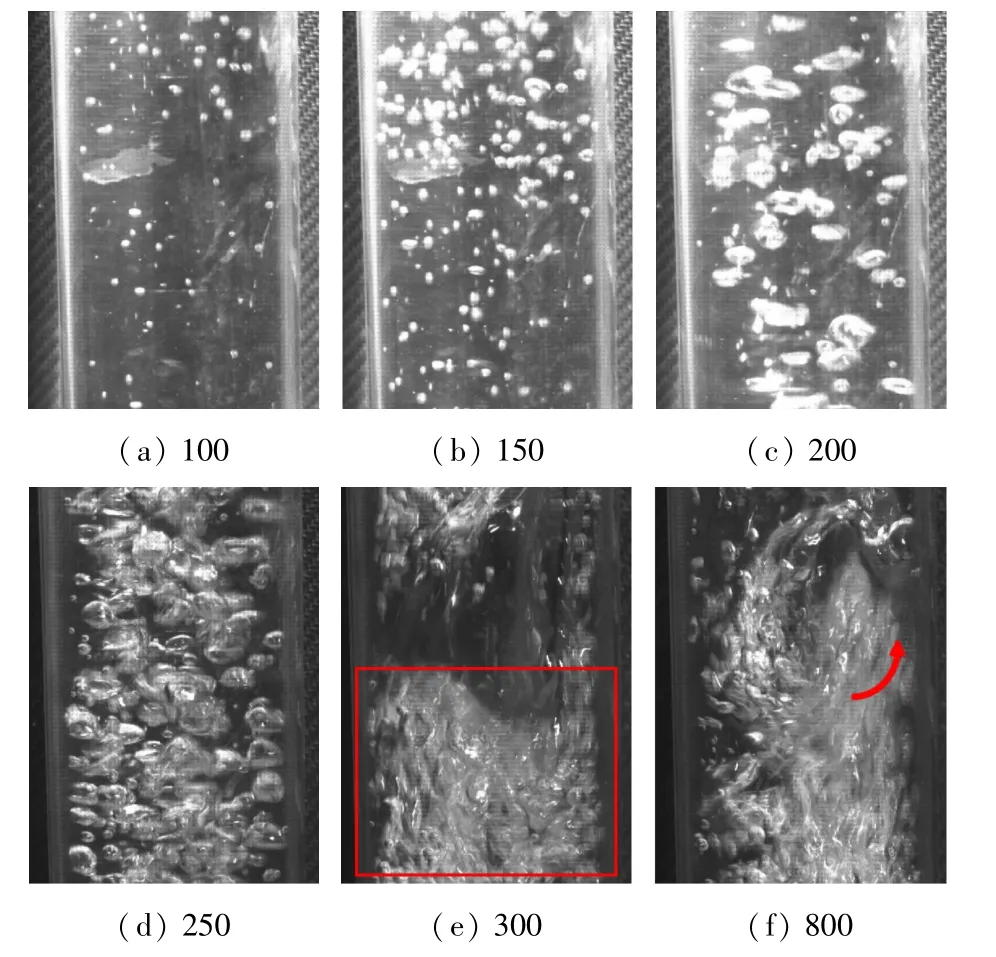

新型气液混合器接入垂直井筒底部,以空气、水为流体介质,利用高速摄像机测试不同气体流量下垂直井筒内(Φ内=30 mm)气液两相流流型,实验结果,如图9 所示。

图8 新型气液混合器实物图

图9 气液两相流型(L/h)

由图9 可见,当气体流量≤250 L/h 时,气体经同心管侧向对流式混合器内多孔喷管侧面小孔的分散作用,在垂直井筒中呈现出较高的分散度;由于多孔喷管固定的几何体积和过流截面积,随着气体流量增大,气体被分散成小气泡的直径逐渐变大,但气泡直径相对于井筒直径要小的多,未出现占据井筒断面的大气泡,且气液两相稳定向上流动,属于泡流形态。当气体流量达到300 L/h时,经多孔喷管分散的气体在垂直井筒中的分散度较低,不能清晰地观察到气泡间的界面,而是大量气泡聚并在一起,出现占据井筒断面的一团大气泡(见图(e)红色方框内气泡),形成一段水一段气的结构,属于段塞流。继续增大气体流量至800 L/h时,垂直井筒中的气体的流动方向不再是垂直向上,而是沿井筒中心波浪状上升,出现小漩涡,属于过渡流。

实验结果表明,新型气液混合器不仅可以在较宽的范围获得稳定的泡流型态,而且不影响其他流动型态的模拟,切实提升实验效果,方便学生直观地观察流型和理解气液两相流流动规律。

5 结语

本文设计开发了一种可模拟泡流型态的新型气液混合器,其结构简单、泡流模拟界限宽、稳定性好、无气体射流锥,且不影响段塞流等其他流型的模拟,切实提升实验效果。提供了一种气泡最大比表面积+二维流体体积(2D-VOF)组合计算气液混合器结构参数的方法,实验证明该方法是可行的、可靠的、可推广应用。

——以准噶尔盆地玛湖凹陷致密砾岩为例