大型磷铵装置生产含硫磷铵产品技术开发

龙文恒,马 航,郭旭东,高正旺,肖洪贵,李朝波

(云南云天化股份有限公司,云南 昆明 650228)

0 引言

我国约有400 万hm2的耕地缺硫,超过耕地总面积的30%[1]。植物主要以SO42-形态从土壤中吸收硫元素,但是SO42-容易淋失;而硫黄不溶于水,在土壤中不容易损失,其随肥料施入土壤后被土壤微生物逐渐氧化成SO42-[2],可有效补充土壤硫元素,延长含硫肥料的肥效。因此,开发同时含有N、P、单质硫(S)和硫酸根(SO42-)的含硫磷铵(NPS)产品,对改善缺硫耕地具有重大意义。

依托磷铵装置,通过向生产系统中加入磷酸、硫酸、液氨、硫黄、磷石膏等原料,严格控制物料配比、中和度、温度、液位等工艺指标即可制得NPS产品。

NPS产品的生产原理与磷酸一铵基本相同,在磷酸和氨发生中和反应的基础上,再加入适量的硫酸、硫黄、磷石膏等含硫原料进行生产,产物中主要含有磷酸一铵、硫酸铵等物质。在中和反应过程中,严格控制料浆的中和度(氨与磷酸的物质的量之比)指标在1.05±0.05,使反应得到的产品以磷酸一铵为主。

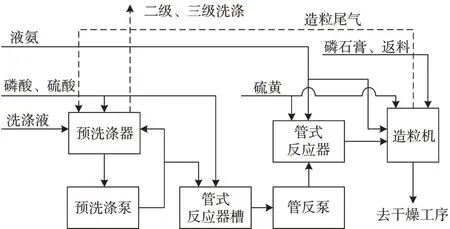

1 NPS产品生产工艺流程

NPS产品采用管式反应器生产工艺,原料磷酸和硫酸加入洗涤系统与工艺水混合后,洗涤吸收生产过程中造粒、干燥、冷却等工序产生的粉尘和逸出的氨气,形成具有一定中和度的洗涤液,送入管式反应器槽。液氨由液氨输送泵送至造粒装置,经计量后加入到管式反应器和造粒机;管式反应器槽中的洗涤液调整至所需相对密度后,用泵输送,通过流量计计量后加入管式反应器,与液氨进一步反应生成所需n(N)/n(P)的磷铵料浆,喷洒至造粒机固体物料床层进行涂布造粒,并与通过氨分布器加入造粒机的液氨进行二次氨化反应,使造粒机出口的物料达到所需的n(N)/n(P)。磷石膏与系统循环返料一起作为造粒母料参与造粒。生产高硫产品时,硫黄主要用液硫泵输送,经流量计计量后送至造粒机,可以经管式反应器与磷铵料浆混合,也可直接喷涂在物料上,制得含单质硫和硫酸根的物料。然后,经过干燥、筛分、破碎、冷却、包裹等工序制得所需产品。NPS 产品生产工艺流程见图1。

图1 NPS产品生产工艺流程

2 NSP产品生产技术开发及优化

云南三环中化化肥有限公司(以下简称三环中化)有2 套600 kt/a 磷酸二铵(DAP)装置,近年来由于磷肥产能过剩,市场竞争激烈。三环中化结合市场需求情况,在生产DAP 产品的基础上,先后开发了粒状磷酸一铵(GMAP)系列产品,2014年,结合市场需求,根据60%GMAP产品养分和磷石膏含硫情况,开发了利用渣酸、磷石膏、硫酸和液氨为原料生产NPS(7-40-5)产品的配方。

2.1 利用磷石膏生产NPS产品

2.1.1 产品配方计算

60%GMAP产品,w(总养分)平均值为60.43%,w(P2O5)平均值为50.79%,w(N)平均值为9.64%,w(S)平均值为2.5%;磷石膏,w(S)为16%。

假设选取60%GMAP 与磷石膏为原料混合生产1 000 kg NPS(7-40-5)产品。首先要确保产品w(P2O5)≥40.2%,则:

NPS 产品中w(N)、w(P2O5)、w(S)分别为7.63%、40.20%、5.31%,可满足产品配方设计的要求。

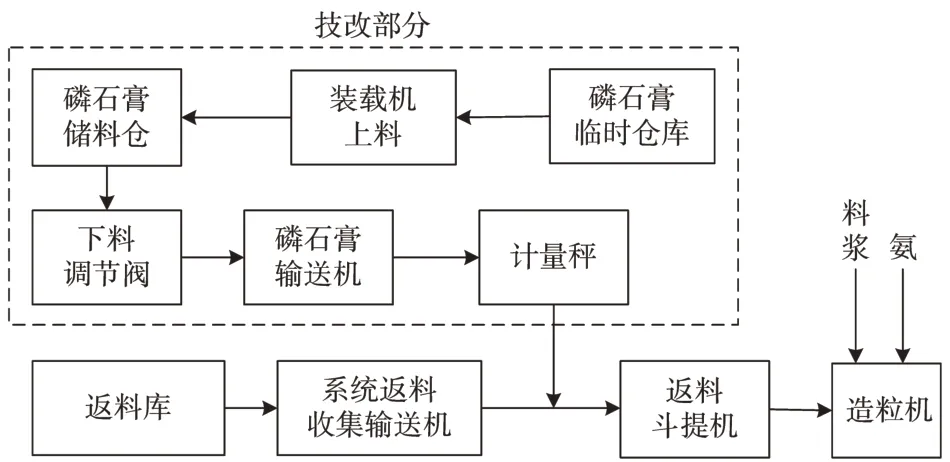

2.1.2 装置技改

2014 年12 月,三环中化按照设计的产品配方,在600 kt/a磷铵I期装置上成功试生产出了NPS产品。但试生产过程中,磷石膏随返料一起从返料库添加,输送线过长,存在易堵塞、易扬尘、操作难度大等问题。结合磷铵装置原设计情况和试生产存在的问题,制定了磷铵装置磷石膏添加系统技改方案:在磷铵I 期装置新增1 套磷石膏加料系统,配置磷石膏临时仓库、储料仓、调节阀、胶带输送机、皮带秤等设备。来自渣场的磷石膏经装载机上料至储料仓,根据NPS产品生产方案中的配方要求和实际生产过程中的生产负荷及产品质量情况,通过下料调节阀控制磷石膏加入量,正常运行过程中,磷石膏的添加量为13 ~15 t/h。磷石膏添加工艺流程见图2。

图2 磷石膏添加工艺流程

完成磷石膏添加系统技改后,2015年3月底至4月初,在600 kt/a磷铵装置上批量生产了NPS(7-40-5)产品1.5万t。

2.2 NPS产品技术优化

2016 年,为了满足市场需求,并结合土壤中SO42-容易淋失,而单质硫不易淋失的特点,引入单质硫作为硫源,对NPS产品的配方进一步优化,开发了利用渣酸、硫酸、硫黄和液氨为原料生产NPS(10-40-12)产品的高硫配方,其中,w(单质硫)≥8%、w(硫酸根硫)≥4%。

2.2.1 产品配方计算

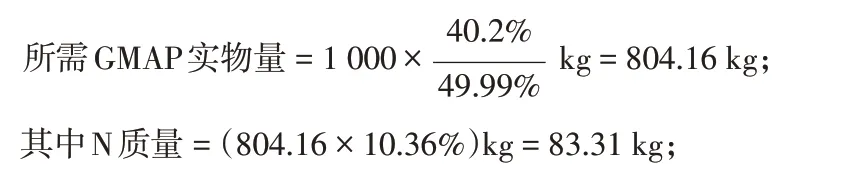

60%GMAP产品,w(总养分)平均值为60.35%,w(P2O5) 平 均 值 为49.99%,w(N) 平 均 值 为10.36%,w(S)平均值为2.5%,通过添加液硫(纯度98%)和硫酸,将w(S)提升为12%。

配方应确保w(P2O5)≥40.2%,w(单质硫)≥8.2%,则:

最终产品中w(N)、w(P2O5)、w(单质硫)、w(硫酸根硫)分别为10.71%、40.20%、8.2%、5.22%。N和S含量有富余,可通过添加部分其他填料进行调整。

2.2.2 装置技改

按照优化后的产品配方,对磷铵装置添加硫黄的安全风险做模拟实验评估后,2016年8月,制定了液硫添加系统技改方案,并成立了液硫添加系统技改项目实施组,负责项目的组织和实施。

在磷铵I 期装置新增一个液硫储槽,作为液硫中转槽,液硫储槽配置加热、保温及灭火蒸汽。从硫酸厂熔硫工段输送液硫至硫酸主装置的主管上,配一根套管(φ89 mm×6 mm,φ57 mm×4 mm)至磷铵装置,将液硫经管架引至新增的液硫中转槽。新增2台液硫液下泵(1开1备),从新增液下泵出口分别配套管(φ76 mm×4 mm、φ45 mm×3 mm)至造粒机和管式反应器混合头,通过新增液硫喷头实现单质S 的均匀喷洒加入。液硫添加系统见图3。

图3 液硫添加系统

2016 年10 月技改项目施工完成后,在磷铵装置上成功试生产出满足新配方设计质量要求的NPS产品。2016年11月底至12月初批量生产NPS(10-40-12)产品1.8万t。

3 安全风险评估及控制措施

3.1 安全风险评估

硫黄粉尘与空气混合后具有爆炸性,空气中硫黄粉爆炸的下限质量浓度为2.3 g/m3。但是,粉尘爆炸极限不是固定不变的,影响因素主要有粉尘粒度、分散度、湿度、点火源的性质、可燃气含量、氧含量、惰性粉尘和灰分温度等[3]。综合考虑烟气氧含量、磷铵粉尘的不燃性、干燥机中磷铵物料的温度(80 ~95 ℃)、干燥尾气的温度(85 ~100 ℃)等因素,认为硫黄作为安全生产含硫磷铵的原料可能性极大。在配方设计之初,先后在实验室和装置上开展验证试验,在分析室制备了w(S)8%、15%、20%的样品,开展含硫磷铵燃烧探索实验,所有样品均不能被点燃;随后,又在磷铵装置上开展硫黄粉尘燃烧探索试验,通过在造粒机下料口添加适量硫黄粉料,硫黄粉料与DAP 物料混合后进入干燥机与干燥烟气直接接触,通过干燥机热风通道观察,并未发现硫黄燃烧现象。

3.2 安全控制措施

(1)对斗提机、破碎机等密闭设备进行改造,开设防爆孔。

(2)生产时,每4 h 收集一次旋风收尘器卸灰口的粉尘,送质检部分析检测硫含量,一旦粉尘中w(S)接近或大于20%,必须及时调整硫黄的添加量。

(3)清理收尘管和下料溜管时必须使用橡胶锤,禁止使用铁锤等工具敲击设备;生产现场不得进行动火作业,必要时必须严格办理动火作业手续,认真落实降尘、防火、通风措施。

4 生产控制

4.1 原料指标控制情况

4.1.1 原料磷酸

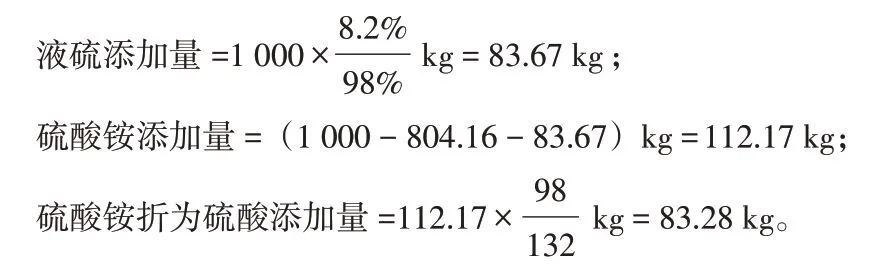

原料磷酸指标控制情况见表1。

NPS(7-40-5)产品生产初期,使用与60%GMAP 相同的供酸指标,产品中N 和P2O5含量偏高,为了降低产品富余养分,逐步提高磷酸w(固)至22%~25%,但由于固含量和MER 值(w(Fe2O3+Al2O3+MgO)/w(P2O5))过高,影响了产品水含量控制,随即对磷酸指标进行调整,w(固)保持在16%~18%,同时适当提高硫酸添加量。

NPS(10-40-12)产品生产用酸采用与60%GMAP 相同的供酸指标,提高硫酸添加量至2.5 ~3.0 m3/h。为确保产品单质S 和硫酸根S 含量均合格,生产初期磷酸质量略优,待NPS产品各养分含量基本稳定后,对磷酸供酸指标进一步调整,适当降低磷酸P2O5含量,提高固含量。

表1 NPS产品原料磷酸指标情况

4.1.2 原料磷石膏

由于磷石膏水含量波动,加料仓下料口容易搭桥,添加操作困难。通过增加硫酸添加量来补充硫源,吨NSP(7-40-5)产品磷石膏添加量约为195 kg。在使用磷石膏作为原料时,必须高度重视以下几点:(1)添加过程中必须安排专人负责,保证添加过程的均匀和连续性;(2)磷石膏添加过程中产生的扬尘,对现场作业环境存在一定影响,必须及时进行清理;(3)加强对磷石膏添加系统溜管的关注,溜管堵塞应及时清理,避免造成漫料事故。

4.1.3 原料硫黄

生产初期,种子料中不含单质硫,安全起见,硫黄添加量先低于理论计算量进行生产,循环置换系统种子料,产生的过渡产品在正常生产过程中作为返料逐渐返回系统。正常生产时,液硫添加量相对稳定,随生产负荷变化控制在3.2~3.8 m3/h。

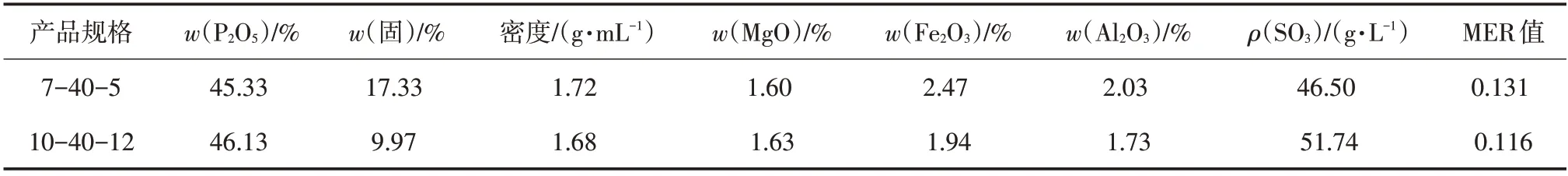

4.2 工艺指标控制情况

由于磷酸一铵的热稳定性较磷酸二铵好,造粒和干燥等工序生产过程中逸出氨较少,洗涤液的中和度较低,有利于中和反应热的利用。但由于中和反应以生成磷酸一铵为主,反应热较生产磷酸二铵时少,为了保证造粒机出口物料的水含量,须适当提高进管式反应器料浆相对密度,因此,控制洗涤液保持高相对密度。相关工艺指标控制情况见表2。

表2 NPS 产品工艺控制指标

4.3 操作控制情况

由于GMAP产品结构特性影响,磷铵料浆的结晶区间狭小,中和度区间仅为0.95 ~1.10,导致GMAP 产品比DAP 产品喷浆成粒操作难度大,中和度偏高和偏低均容易导致造粒机出潮料,严重影响造粒工况。生产GMAP类产品时,必须严格控制进管式反应器的料浆量和氨量,以及二次氨化的通氨量。对于造粒工况控制困难的问题,应采取的控制措施:(1)严格控制返料比,稳定造粒机内部的液相量,使达到一定中和度的磷铵料浆在喷射到造粒机内物料床层上造粒时,以涂布造粒为主;(2)严格控制料浆中和度,为料浆成粒创造条件。严格控制进管式反应器的氨酸比例,同时在物料床层内再补少量液氨进行二次氨化,中和产品中游离酸至需要的中和度(1.05 ± 0.05);(3)为避免喷射的料浆过于集中而结成大块料,根据生产负荷情况,及时对管式反应器的喷口数量、尺寸、角度进行改造。

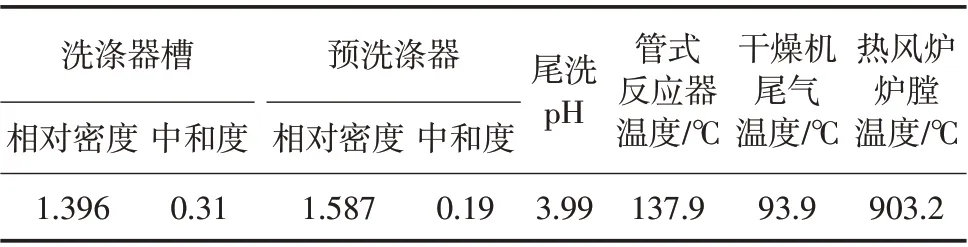

4.4 产品质量控制

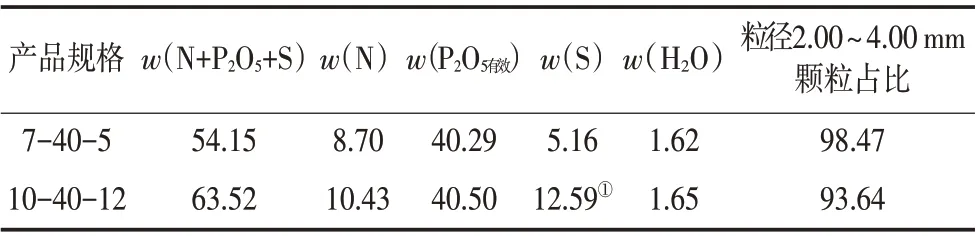

产品中S 含量与P2O5含量呈负相关关系,与N含量的关系则更为复杂,加磷石膏和硫黄原料时呈负相关,加硫酸时则对产品N 含量有贡献。因此,产品质量指标调整时,应将理论计算与实际工艺指标控制情况相结合,根据产品的质量变化情况及时优化生产控制方案,确保生产出的NPS产品质量合格。NPS(7-40-5)和NPS(10-40-12)产品的质量指标控制情况见表3。

表3 NPS产品质量指标%

5 结语

通过NPS(7-40-5)产品的开发,优化了公司的产品结构,增强了市场竞争力;同时,为磷石膏利用开创了一条新途径,每生产NPS(7-40-5)产品1 t,可消耗磷石膏约200 kg。

通过NPS(10-40-12)产品的开发,首次成功将液硫引入到600 kt/a 磷铵装置上作为原料进行生产应用,并生产出高S(w(S)12%)产品,为生产其他规格的含硫磷铵产品奠定了基础。