X-荧光光谱分析仪检验磷矿指标研究

张中富

(瓮福(集团)有限责任公司,贵州 福泉 550500)

1 研究背景及意义

X-荧光光谱分析法是指利用X 射线照射样品,使样品中的元素内层电子受激发产生特征X 射线,通过分析产生的X 射线波长和强度,对该元素进行定量分析[1]。由于基体效应无法完全消除,样品中共存元素会对受激发元素产生吸收-增强效应,从而导致分析曲线偏离理想线性方程,影响分析结果的准确性。以往磷矿石比较单一,磷矿石间的影响可以在标准曲线建立期间作为相同背景扣除,对分析结果的影响在可接受范围内。但随着低品位磷矿石的大量使用,入选原矿石变得越来越复杂,选矿产生的精矿也越来越复杂,矿石属性的变化导致荧光分析的准确度大大降低[2],尤其是对于不同属性矿石的P2O5测定结果影响更明显。

2 实验部分

2.1 设备及试剂

MXF2400荧光光谱分析仪,日本岛津公司;全自动熔样机,洛阳特耐衬里有限责任公司。

无水四硼酸锂-偏硼酸锂(质量比为67∶33),洛阳超耐实验设备有限公司;碘化铵,国药集团化学试剂有限公司;无水溴化锂,天津市科密欧化学试剂有限公司;磷矿石国家标准物质GBWO7210、GBWO7211、GBWO7212。

2.2 标准样品配制

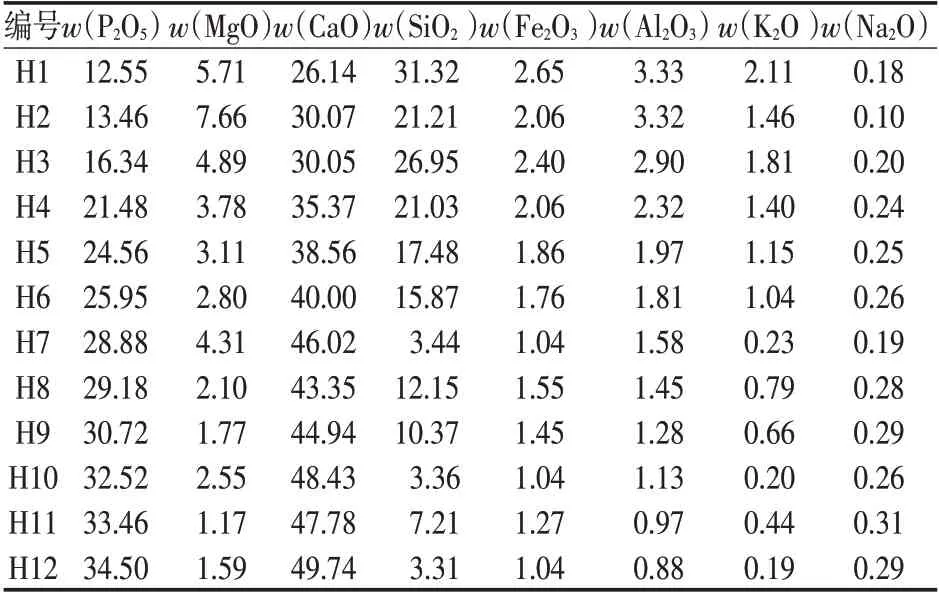

选取3个国家标准样品(GBWO7210、GBWO7211、GBWO7212),调整各样品的加入比例,充分搅拌混匀,并采用化学分析方法分析样品中P2O5和MgO的含量,验证配制的标准样品是否满足要求,选取其中符合度较高的标准样品,制作标准曲线。最终,配制出P2O5含量呈现梯度变化的12 个标准样品(见表1)。

表1 标准样品 %

2.3 玻璃熔片的制备

将烘干后的样品和混合熔剂按一定比例放于黄铂金坩埚中,加入碘化铵溶液和溴化锂溶液,置于1 050 ℃的熔样机中,经过2 min 的预熔和12 min的熔融、摇匀,静置10 s,取出坩埚放于高温砖上冷却后自动剥离。按照相同步骤制作完成12 个标准样品,建立标准分析曲线。

3 结果与讨论

3.1 脱模剂的选择

实验选择用质量分数20%的溴化铵溶液作脱模剂时,熔片脱模效果较好,但溴离子对氧化铝的检测有影响,使得检测结果存在较大偏差;选择碘化铵和溴化锂作脱模剂时,质量分数40%和50%的碘化铵溶液需要加入的量多,操作麻烦;质量分数60%和饱和的碘化铵溶液都可以满足要求,但滴入过多不能很好成型。最终从成本和使用效果考虑选择滴入5 滴质量分数60%的碘化铵溶液和2 滴质量分数5%的溴化锂溶液作为脱模剂,脱模效果较好,熔片冷却效果好,不易炸片,且对各元素检测影响小或没有影响。

3.2 熔样比例的选择

在其他条件完全相同的情况下,分别按照混合熔剂与样品质量比为23.3∶1.0、20.0∶1.0、17.5∶1.0、15.0∶1.0、10.0∶1.0制作玻璃熔片,然后分别制作标准分析曲线。结果显示,混合熔剂与样品质量比为23.3∶1.0和20.0∶1.0时熔融物流动性较好,吸收-增强效应影响较小或没有,但某些低含量元素的检测结果误差较大;混合熔剂与样品质量比为10 ∶1 的玻璃熔片不易成型,且元素间的吸收-增强效应影响较大,检测结果误差较大;混合熔剂与样品质量比为15.0∶1.0和17.5∶1.0的熔融物流动性较好,成型效果也好,但是后者在削弱元素间吸收-增强效应上效果更好一些。因此本实验最终选择混合熔剂与样品质量比为17.5 ∶1.0,同时结合模具大小,最终选择样品0.400 0 g、混合熔剂7.000 0 g制作玻璃熔片。

3.3 检测结果对比

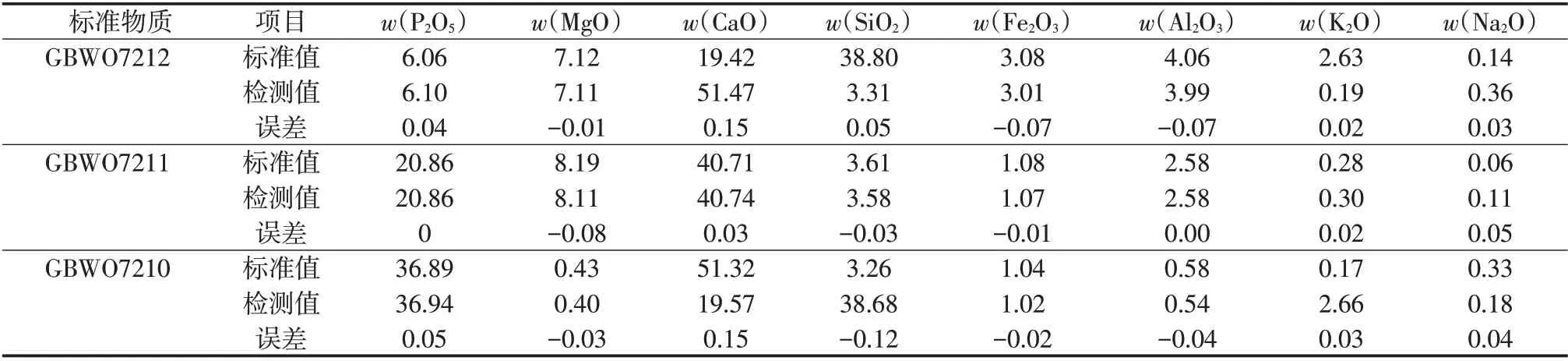

称取烘干样品0.400 0 g 和混合熔剂7.000 0 g,加入5 滴质量分数60%的碘化铵溶液和2 滴质量分数5%的溴化锂溶液制备玻璃熔片。采用3 个国家标准物质验证,结果见表2,检测结果与标准值基本相符。

表2 标准物质检测结果对比 %

4 结语

本实验通过选择合适脱模剂以及改变熔剂与样品质量比的方法建立了适用于磷矿石选矿过程中五氧化二磷、氧化镁、氧化钙、二氧化硅、三氧化二铁、三氧化二铝、氧化钠、氧化钾8种组分测定的X-荧光光谱分析方法,加入合适的脱模剂来提高自动脱模效果,增大熔剂与样品质量比在一定程度上削弱了元素间的吸收-增强效应[3],提高了磷矿石检测的准确度。同时通过实验得出,硅和铝对磷的荧光光谱分析具有较大的吸收效应,当用荧光光谱分析法对硅、铝两种元素含量较高的磷矿石进行五氧化二磷检测时,会造成五氧化二磷检测结果偏低,硅、铝含量越高,检测结果偏差越大。