饲料级湿法磷酸脱氟技术综述及发展思路

何宾宾

(1. 云南省磷化工节能与新材料重点实验室,云南 昆明 650500;2. 国家磷资源开发利用工程技术研究中心,云南 昆明 650600)

0 引言

我国磷矿中伴生氟的质量分数为2%~5%。硫酸法分解磷矿生产湿法磷酸过程中,氟的分布如下:40%~55%的氟逸出到气相中,用水吸收后形成氟硅酸;25%~45%的氟随磷石膏进入尾矿库;20% ~30%的氟进入产品,主要以氟硅酸、氢氟酸、氟硅酸盐及氟的络合物形式存在[1-2]。

饲料级磷酸一二钙(MDCP)和磷酸二氢钙(MCP)生产方法有稀酸法和浓酸法,国内主要采用浓酸法,为了满足国家标准《饲料添加剂磷酸二氢钙》(GB/T 22548—2017)和《饲料添加剂磷酸氢钙》(GB/T 22549—2017)对产品的要求,湿法磷酸在水溶磷和总磷达标情况下,w(F)需低于0.18%,即m(P2O5)/m(F)(简称磷氟比)大于230。目前国内外对湿法磷酸脱氟进行了系统研究,主要有化学脱氟、汽提脱氟、浓缩脱氟与溶剂萃取脱氟等技术,部分技术已经实现产业化应用,但仍存在局限性。

1 饲料级湿法磷酸脱氟技术

1.1 氟在湿法磷酸中存在形式

湿法磷酸中的氟主要有3类存在形式[3]。第一类是与硅、钠、钾结合形成较为稳定的Na2SiF6、K2SiF6化合物。第二类是与铁、铝形成络合物MFx3-x(M 为Fe、Al;x=1、2……6),其中以氟铝络合物络合强度最大,所以,湿法磷酸中铁、铝对氟的脱除影响较大,AlFx3-x络合离子在磷酸溶液中的分布与n(F)/n(Al)及磷酸浓度有关;另外,F 在湿法磷酸中与镁、钙难以形成沉淀,形成氟化氢镁、氟硅酸镁、氟化氢钙、氟硅酸钙等可溶性物质,存在溶解-沉淀平衡。第三类是以氟硅酸、氢氟酸等形式存在。

1.2 化学脱氟技术

化学脱氟是指以碱金属盐(如钠盐、钾盐等)为脱氟剂,使其与湿法磷酸中的氟硅酸(盐)反应生成氟硅酸钠或氟硅酸钾沉淀,从而降低氟含量,其主要方程式如下[4]:

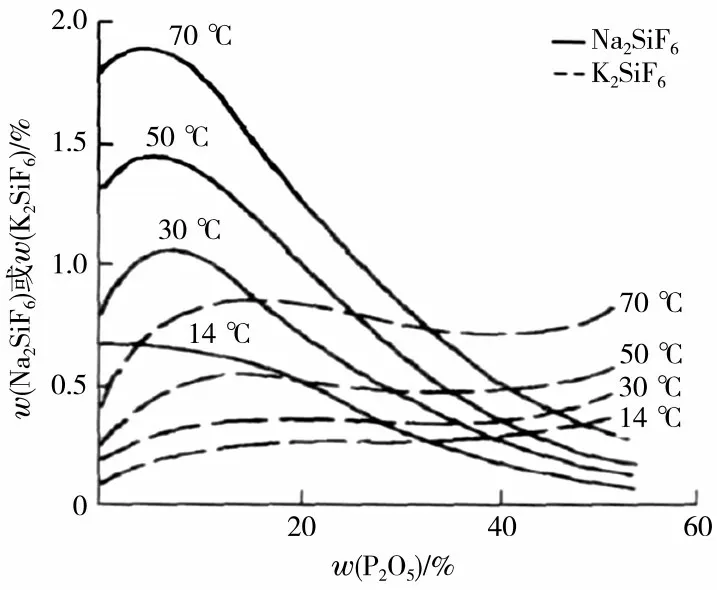

张海燕等[4]研究了氟硅酸钠和氟硅酸钾在湿法磷酸中的溶解度曲线(见图1),认为磷酸浓度与温度是影响化学脱氟的主要因素。其中,氟硅酸钠和氟硅酸钾在湿法磷酸中的溶解度随温度的下降而降低;氟硅酸钠溶解度随磷酸浓度升高而降低,而氟硅酸钾溶解度随磷酸浓度升高基本保持不变。

图1 氟硅酸钠和氟硅酸钾在磷酸中溶解度曲线

董占能等[5]采用碳酸钠、硫酸钠和磷酸钠3种钠盐作为脱氟剂进行化学脱氟研究。其中磷酸钠效果最好,脱氟率达89.8%,P2O5收率达82.8%,脱氟磷酸磷氟比为102.3。汤德元等[6]开展化学法脱氟剂对比研究,脱氟效果:氯化钾>氯化钠>硫酸钠>硫化钠。侯琳琳等[2]以碳酸钠为脱氟剂,硅藻土为助脱氟剂,研究不同的碳酸钠、硅藻土用量,反应时间,反应温度条件下的脱氟效果。在最优条件下,脱氟磷酸w(F)≤0.18%。任孟伟等[7]在硫酸酸解磷矿过程中加入脱氟剂进行化学脱氟研究,在酸解槽中加入钠盐,生成的氟硅酸钠进入磷石膏,转台过滤后的湿法稀磷酸w(F)为0.16%。ELASMY A A等[8]向磷酸中加入二氧化硅和碳酸钠进行脱氟,氟的去除率为93.89%。目前化学脱氟技术已经在中化云龙有限公司等公司产业化应用。从上述研究可知,化学脱氟能够降低湿法磷酸中氟含量,但脱除率与磷酸中氟的存在形式,铁、铝含量及温度等有关。湿法磷酸中氟为氢氟酸、难溶性氟硅酸盐及氟铝(铁)络合物,且含量较高时,化学脱氟后磷氟比难以达到230 以上,脱氟效果不明显;此外,化学脱氟渣的高值化产业化利用技术亟待开发。

1.3 浓缩脱氟技术

在湿法磷酸浓缩过程中,随着磷酸浓度升高,磷酸中的铁、铝、镁、钙等达到饱和或过饱和状态,与部分氟形成共沉淀,进入渣酸;与此同时,在湿法磷酸浓缩过程中加入活性SiO2(如白炭黑、硅藻土等)后氢氟酸及氟络合物全部转化为氟硅酸,后随磷酸浓度和温度升高,氟硅酸分解为SiF4、HF 呈气态逸出即可实现脱氟[4]。赵淑贤等[9]加入硅藻土后采用强制循环蒸发磷酸浓缩脱氟,当磷酸浓缩至w(P2O5)55.1%时,磷酸脱氟率约为88.6%。郑佳等[10]研究了单一铝、铁、钙、镁离子及其多种杂质并存时对磷酸浓缩脱氟的影响,得出在磷酸w(P2O5)较低时,单一杂质与多种杂质并存时的脱氟效果差别不大;磷酸w(P2O5)高于40%后,杂质种类及含量不同,脱氟效果差异明显;当磷酸w(P2O5)大于58%以后,脱氟磷酸中磷氟比均能超过230,达到饲料级磷酸钙盐要求。目前浓缩脱氟技术已在云天化集团有限责任公司产业化应用。从上述研究可知,浓缩脱氟技术可以降低湿法磷酸中氟含量,且浓度越高效果越明显。但浓度上升,一方面能耗增加,另一方面部分磷酸变为焦磷酸及聚磷酸盐,对后续产品质量产生一定影响。

1.4 汽提脱氟技术

汽提脱氟分为蒸汽脱氟、常压空气脱氟与减压脱氟。在汽提脱氟过程中,向湿法磷酸中加入活性SiO2,其中的氢氟酸变为氟硅酸,氟硅酸受热分解生成HF 和SiF4,HF 与SiO2反应生成SiF4,随着蒸汽、空气带出,即可实现湿法磷酸脱氟。何宾宾等[11]研究了汽提方式、汽提时间、磷酸温度、磷酸浓度及真空度对湿法磷酸脱氟效果的影响。从结果来看,减压脱氟效果较为理想,温度和真空度对脱氟效果影响较大。蒲江涛等[12]用常压空气脱氟,研究了汽提温度、汽提时间、空气流量及SiO2用量对脱氟效果的影响。试验证明汽提温度对脱氟效果影响明显。KIJKOWSKA R 等[13]采用常压空气脱氟,在SiO2过量100%,403 K条件下对磷酸鼓泡和剧烈搅拌,反应2 h,脱氟磷酸w(F)低于0.005%。杨雄俊等[14]为降低湿法磷酸汽提脱氟成本,用硅藻土替代白炭黑作为脱氟剂。目前汽提脱氟技术已在云天化集团有限责任公司产业化应用。但汽提脱氟存在设备投资大、效果不稳定(随湿法磷酸中杂质含量变化而变化)、蒸汽用量较大、成本较高等问题。

1.5 萃取脱氟

溶剂萃取法脱氟是利用湿法磷酸中杂质离子与磷酸在有机相中的溶解性不同而实现分离,分为正萃取脱氟与反萃取脱氟。ZOU Y H 等[15]以磷酸三丁酯(TBP)和硅油(SIO)为有机相,研究了有机相组成(V(TBP)/V(SIO))、相比(O/A)、pH 值、温度和反应时间对氟萃取率的影响。在90 ℃、pH 为0.46、相比为1∶5 的条件下,基本可以完全去除湿法磷酸中的氟。李春丽等[16]以磷酸三丁酯与二异丙醚为溶剂,采用溶剂萃取法脱除湿法磷酸中的氟。研究了萃取剂中磷酸三丁酯的体积分数、相比、萃取时间、搅拌转速、反萃剂加入量对氟净化效果的影响,确定了磷酸三丁酯与二异丙醚混合溶剂体系脱氟的工艺条件。但溶剂萃取法脱氟技术主要用于生产工业磷酸及磷酸盐产品,在饲料磷酸钙盐生产中的应用仅为小试研究,尚未产业化应用,且投资大,溶剂损失率难以稳定控制,同时存在大量萃余酸难以利用的问题。

2 饲料级湿法磷酸脱氟技术建议

首先,基于湿法磷酸脱氟的技术现状,提出饲料级湿法磷酸脱氟应采用化学脱氟+汽提脱氟、浓缩脱氟+汽提脱氟联合工艺技术的思路。上述技术主要有两个方面的优势,一是避免湿法磷酸品质下降(主要是铁、铝、镁杂质含量高)造成的脱氟效果不理想;二是能耗明显下降,实现湿法磷酸深度脱氟。

其次,亟待开发化学脱氟渣以及汽提、浓缩脱氟副产的氟硅酸的高值化产业化利用技术。化学脱氟渣主要组分为氟硅酸钠,一条技术思路是提纯制备氟硅酸钠产品,废水用作磷矿浮选pH 调整剂;另外一条技术思路是制备氟化钠、氟化铵、冰晶石等高端产品,实现高值化利用。对于副产氟硅酸,可用于制备萤石和白炭黑,白炭黑用作脱氟剂实现绿色循环利用。

3 结论

饲料级磷酸钙盐中的MDCP和MCP主要生产方法为浓酸法,为使产品中氟含量达到国家标准要求,需对原料湿法浓磷酸进行脱氟。

(1)氟在湿法磷酸中存在形式主要有3类,其一是氟硅酸盐不溶物;其二为络合物及可溶性盐类;第三以氢氟酸、氟硅酸形式存在。

(2)湿法磷酸4种脱氟技术虽然均能显著降低湿法磷酸中氟含量,且除了萃取脱氟技术外均已实现产业化应用,但仍存在许多局限性。

(3)提出了化学脱氟+汽提脱氟、浓缩脱氟+汽提脱氟联合工艺技术的建议,以及脱氟渣、副产氟硅酸高值化利用的方向,为湿法浓磷酸深度清洁脱氟提供技术指导。