变换冷凝液汽提工艺改进探讨

崔道辉

(安徽六国化工股份有限公司, 安徽铜陵 244023)

在合成氨生产中,在催化剂的作用下,通过变换工艺将来自气化工段工艺气中的一氧化碳与水蒸气在适宜的温度下反应生成二氧化碳及氢气,再将合格的变换气送至低温甲醇洗工段。此过程中,通过废热锅炉将变换反应产生的热量分别生产出4.0 MPa、2.5 MPa和0.5 MPa压力等级的蒸汽,此时变换气中含有多种有害气体的蒸汽被逐级冷凝下来。这些冷凝液中的主要杂质为氨[1]、硫化氢和二氧化碳。通常用蒸汽汽提的方法将这些杂质去除,汽提后的冷凝液再送回上游的气化装置中回收利用,气体排放至火炬焚烧。

1 变换冷凝液汽提常见方法

目前,水煤浆气化配套的变换冷凝液汽提工艺都是采用一次汽提的方法,区别只在于采用单塔汽提或者双塔汽提。

1.1 单塔汽提工艺

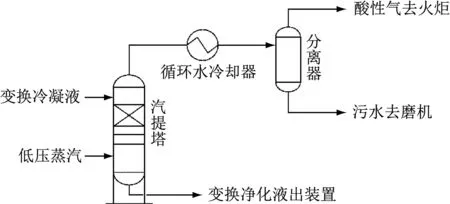

单塔汽提工艺简单,变换冷凝液进入汽提塔塔顶,塔底用低压蒸汽供热。顶部产出的含有氨、硫化氢、二氧化碳等的水蒸气经冷凝后进入分离器,分离器顶部的气体排入火炬或硫回收装置,底部污水可直接送往污水处理系统或制浆系统利用。单塔汽提工艺的特点是工序简单(见图1),但是存在弊端。

图1 单塔汽提工艺简图

(1) 外排污水中氨氮值高,污水处理难度大且处理成本高。

(2) 冷凝液中碱度较高,其含有的氨氮和硫化物在磨机给水槽中冷却后会沉淀,极易堵塞磨机给水泵的进出口管线,导致制浆不稳定,很难制得高浓度煤浆;同时在制浆现场解吸出部分硫化氢、氨气,对环境影响较大;混合液中残存的氨氮和硫化物进入磨机,制浆后又重新返回气化系统,引起部分管线结垢,影响系统长周期运行。

(3) 汽提后的冷凝液送至下游的硫黄回收装置处理,装置必须采用烧氨工艺,投资成本大;冷凝液中的硫含量不稳定,很难形成经济效益[2]。

1.2 双塔汽提工艺

在单塔汽提基础上,双塔汽提工艺对存在的问题进行了改进。利用二氧化碳、硫化氢比氨更易挥发的特性,增加了二氧化碳汽提塔。变换冷凝液先后经过二氧化碳汽提塔和氨汽提塔进行汽提。冷凝液经加热后先进入二氧化碳汽提塔塔顶,塔底用氨汽提,塔顶产出的二次蒸汽作为汽提蒸汽。二氧化碳汽提塔顶部产出的水蒸气中含有大量二氧化碳、少量氨、少量硫化氢等杂质,经冷凝后进入分离器,顶部气体排入火炬或硫回收工段,底部污水进入氨汽提塔顶部作为进料水。氨汽提塔底部由低压蒸汽供热,顶部产出含有大量氨、少量硫化氢、少量二氧化碳杂质的水蒸气,依次经高低温冷凝后进入分离器,其中,高温水返回氨汽提塔内,低温水排入污水处理系统。顶部气体排入火炬或硫回收工段。双塔汽提工艺见图2。

图2 双塔汽提工艺简图

与单塔汽提工艺相比,双塔汽提后的水蒸气中,氨和硫化氢等含量较高。双塔汽提工艺流程复杂[3],同时所用设备多且复杂,造价成本高。

2 改进思路

水煤浆气化中,变换冷凝液中的氨和硫化氢含量较高,如果将其直接排入污水系统,必须增加配套的处理措施;如果直接回系统利用,又会减少气化系统的运行时间。在采用一次汽提时,不论采用单塔汽提工艺、双塔汽提工艺还是单塔汽提侧线抽氨工艺[4],都不能很好地解决上述生产及环保问题。

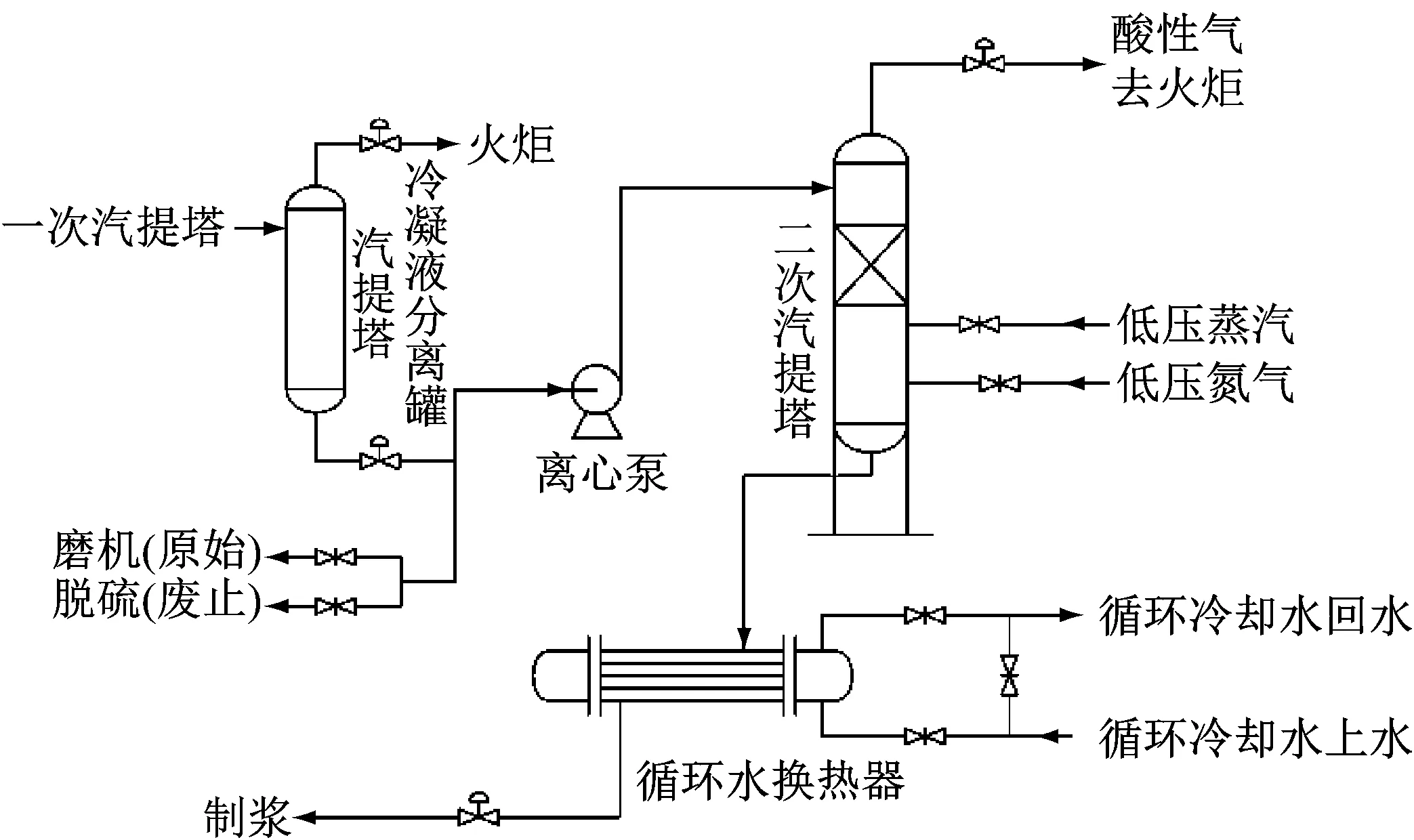

为此,在原有设备基础上,在变换汽提塔冷凝液分离罐液相出口处增加汽提塔,对变换冷凝液进行二次汽提。具体实施方法:在汽提塔分离罐液位调节阀处增加一条管线,通过离心泵输送到二次汽提塔内,冷凝液从二次汽提塔的塔盘上部进入;通过手动阀门控制,作为汽提介质的低压蒸汽和低压氮气分别由管网接入二次汽提塔内;汽提后含有氨和硫化氢的废气通过压力调节阀的控制去火炬排放;汽提后的液体经过循环水冷却器冷却降温,再经液位调节阀输送到制浆工段循环利用。二次汽提工艺见图3。

图3 二次汽提工艺简图

3 改进效果

二次汽提前后,变换冷凝液中有害物质的质量见表1。

表1 二次汽提前后变换冷凝液所含物质质量 kg/h

由表1可知:二次汽提后变换冷凝液中有害物质的含量极低,可以直接回收利用,节约了生产成本;工艺流程简单,操作控制稳定;所用的设备少而且简单,投入低。

采用二次汽提后,汽提出的含有氨和硫化氢等废气的气体排放到火炬,经过火炬的灼烧不会对环境产生任何影响;经过汽提后的液体中有害物质含量极低,不会对生产的稳定运行产生影响,同时也有效地净化了现场环境,减少了污水的处理量,降低了生产成本。

4 结语

传统水煤浆气化变换冷凝液汽提工艺已经不能满足日益严峻的环保要求,同时汽提后的冷凝液回收利用会影响稳定生产。采用二次汽提工艺,有效改善了磨煤制浆工段的工作环境和后续气化系统的水质,延长气化炉的运行周期,有利于环境保护。