气化细灰掺烧节能优化改造应用

徐勤富

(呼伦贝尔东北阜丰生物科技有限公司, 内蒙古呼伦贝尔 162650)

长期以来,气化细灰因一直没有有效的输送方式,难以实现合理、有效应用,对环境造成了污染和危害,因此,国家鼓励对气化细灰渣实施综合利用、就地消化措施,并给予较大的政策扶持。如果能最大限度地利用细灰代替原煤作为锅炉燃料,既能获得细渣带来的经济效益,又有可能争取国家的政策支持,从而实现企业利益的最大化。

1 气化细灰的形成

无论是干法粉煤气化炉还是湿法水煤浆气化炉,在煤炭与气化剂燃烧反应制取合成气的过程中,煤炭与氧会通过烧嘴以高流速喷射入气化炉。由于喷射速度快、反应时间短,其中一小部分煤粉颗粒未完全反应,会随着高速流体一起喷入激冷室内,由气流带至合成气中。高温合成气夹带着煤粉细颗粒(细灰),经激冷室激冷降温、洗气塔水洗后,洗涤下来的细灰会形成气化黑灰水。气化黑灰水经高压闪蒸、低压闪蒸、真空闪蒸、沉淀槽絮凝沉淀后,再经过各种形式的脱水过滤,形成气化细灰滤饼。气化细灰滤饼含水质量分数为50%~60%,含碳质量分数为30%~40%,其低位发热量约为5 500 kJ/kg。之前处理湿灰的方式主要有烧砖和填埋,但均存在较大弊端。

2 气化细灰掺烧利用

随着国家新环保法的提出和实施,不符合环保要求的砖厂被逐步关闭,造成部分气化细灰无法处理。湿灰用作填埋场材料通常需要复合衬砌,但是通过汽车运输至厂外会造成二次污染,气化湿灰粒度较小(90~120 μm)且含有水分(质量分数为50%~60%)。为了便于装卸,一般气化湿灰采用敞篷车运输,故在运输过程中存在污水外溢和部分灰渣洒落现象。

外售和填埋等处理方式都会造成含碳量的损失,使得热能无法被全部释放,因此,迫切需要寻求一种处理气化细灰的方法,以免污染环境和浪费资源。近些年,煤化工企业将气化细灰送至动力燃煤锅炉掺烧。

采用气化细灰资源化利用系统,气化细灰可直接进入锅炉焚烧,整个过程全密闭,对环境无污染,避免了设置堆场晾干细渣以及在运输、堆放过程中遇水损失、风干飞扬等问题,可有效改善厂区环境。

气化细灰掺烧是资源化利用的主要方式,可以从根本上降低生产成本,提高工厂的环境治理水平,减少废水和废气排放量。

3 气化细灰掺烧的方式和存在的问题

3.1 抓斗沥水晾晒后掺烧

作为气化细灰早期处理方式,抓头沥水晾晒后掺烧的工艺为:真空闪蒸罐的底部灰水排入地下细灰沉淀池沉淀后,上部澄清的灰水溢流进入灰水池,由低压灰水泵返回系统;底部煤泥由机械抓斗捞出,经沥水后,堆放在晾晒场地进行晾晒,然后与动力车间的燃料煤进行一定比例的掺烧。

此种方案的优点是操作简单、流程短、能耗低,在西部气候干燥地区有较多的应用。但是,该方式问题比较明显,包括气化细灰煤泥处理占用的场地较大; 晾晒后上部干灰粒度较小,扬尘现象明显,导致现场环境恶劣; 与动力车间燃料煤混合存在混合不均匀的现象,不利于锅炉燃烧。

3.2 过滤脱水后车辆运输至燃料煤中掺烧

作为目前应用较多的处理方式,过滤脱水后掺烧工艺为:真空闪蒸罐的底部灰水排入沉降槽,经过滤机给料泵送至过滤机脱水,将水分质量分数降至50%左右的滤饼装入翻斗车运输至燃料煤煤场,经铲车掺混后,同燃料煤一起输送至流化床锅炉燃烧;滤液经管道收集至滤液澄清池,再经滤液泵返回气化装置。

目前机械脱水装置有卧螺离心机、真空带式吸滤机、板框式压滤机。经综合比对,离心式脱水工艺效果较好(含水质量分数为30%~60%),但处理能力偏弱;真空带式吸滤脱水机自动化程度高,但脱水效果一般(含水质量分数为50%~70%);板框式压滤机脱水效率最高(含水质量分数为40%~50%)。以脱水效率和生产效率为指标,板框式压滤机不失为一个较好的选择。

此种方案的优点是气化细灰过滤脱水后含水率较低,相比晾晒方式,对环境影响的恶劣程度低;但是为了便于装卸,一般气化湿灰采用敞篷车或翻斗车运输,存在严重的污水外溢及洒落现象;与锅炉燃料煤混合也存在混合不均匀的现象,不利于锅炉稳定燃烧。

3.3 细灰脱水后用膏体泵泵入锅炉掺烧

作为新型的掺烧方式,细灰脱水后用膏体泵泵入锅炉掺烧的实际案例相对偏少。由气化装置灰水槽送来的灰水,经过滤机将水分质量分数降至50%~70%,滤液经管道收集至滤液澄清池,再经滤液泵送至气化回用;湿滤饼送至中储仓,经给料设备进入输送泵入口,由动力包提供高压油驱动的膏体泵,将湿滤饼加压后经锅炉给料器送入流化床锅炉密相区燃烧。

此种方案对环境影响较小,但是也有比较明显问题,包括输送需要高压膏体泵,能耗相对较高; 细灰脱水后的含水率不能太低,否则不易输送,而含水率高对锅炉的燃烧不利,进而增加了综合能耗; 输送管道易堵塞,需要连续运行。

4 节能优化改造

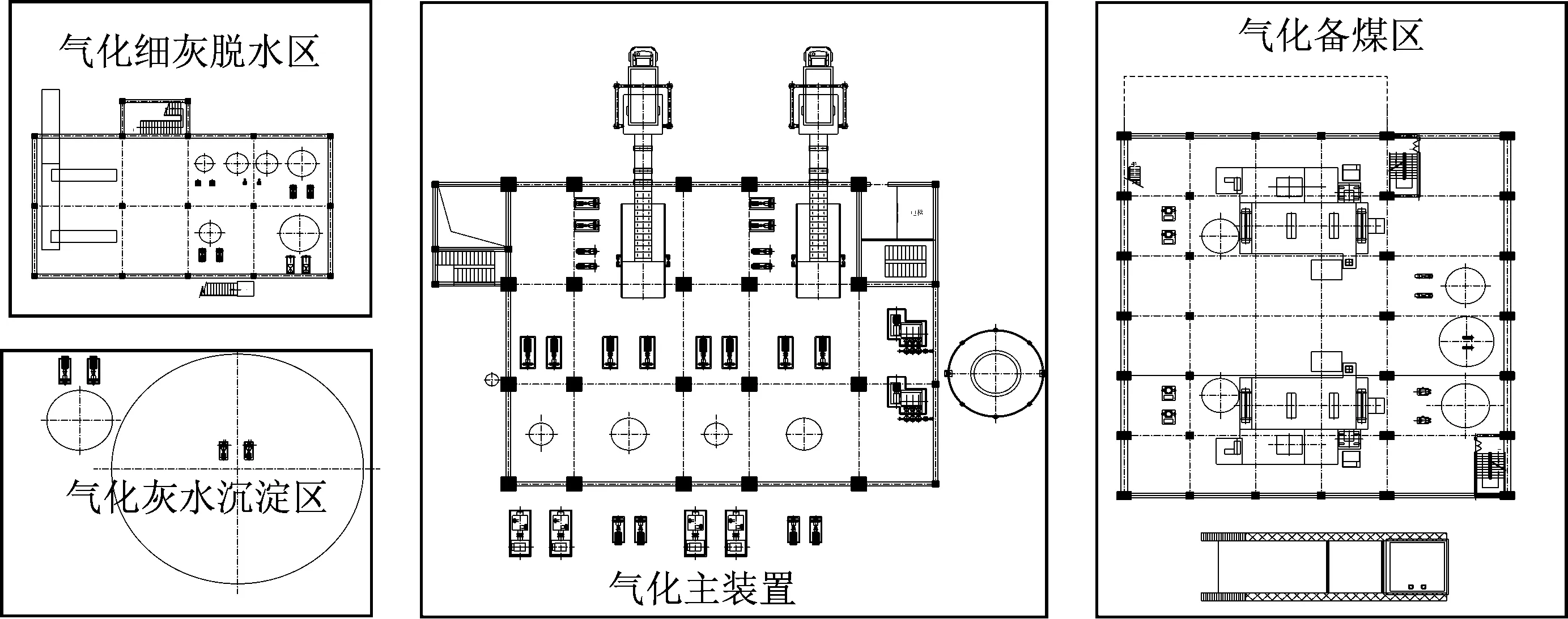

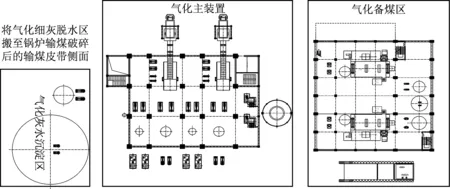

目前,煤化工企业的气化细灰脱水装置都是和煤气化装置布置在一起的,虽然输送细灰的灰浆管线距离相对短,有利于管线布置,便于细灰脱水和气化灰水处理集中操作,但是对于气化细灰的掺烧处理存在诸多缺点。传统的布置样图见图1,改造后的布置样图见图2。

图1 传统的布置样图

图2 改造后的布置样图

4.1 节能优化设计改造方案

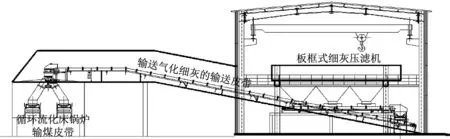

(1) 将气化细灰脱水装置由原来的气化装置区搬迁至动力循环流化床锅炉区。将气化细灰脱水装置的板框压滤机安装在锅炉输煤破碎站的后方。

(2) 板框压滤机安装在锅炉输煤廊旁侧,选择皮带输送机将滤饼运送到锅炉输煤皮带上。

(3) 将板框压滤机安装在锅炉输煤廊上方,用皮带输送机将滤饼运送到锅炉输煤皮带上。

(4) 气化细灰压滤出清液后,将灰水汇集于灰水罐,用灰水泵送回气化回用。

具体布置立面样图见图3。

图3 布置立面样图

4.2 改造方案优点

(1) 将气化细灰脱水区搬至动力车间锅炉煤场输煤皮带旁侧,解决气化装置现场环境恶劣的问题。

(2) 用皮带输送压滤后的细灰至动力车间锅炉输煤系统,减去了车辆运输费用,避免了环境污染问题。

(3) 用皮带输送压滤后的细灰均匀地添加到循环流化床锅炉输煤皮带,实现了细灰的均匀掺烧。

(4) 该方案综合能耗最低,可实现自动化操作,易于实施。

5 结语

通过摸索和实际运行,进行了气化细灰掺烧节能优化改造,实现了气化细灰与动力循环流化床锅炉燃料煤的均匀混合掺烧,在实际应用中形成了较为稳定和成熟的经验,对企业的环保、节能和经济效应明显。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法