轨道球阀阀杆断裂应急处置方案

胡 楠

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

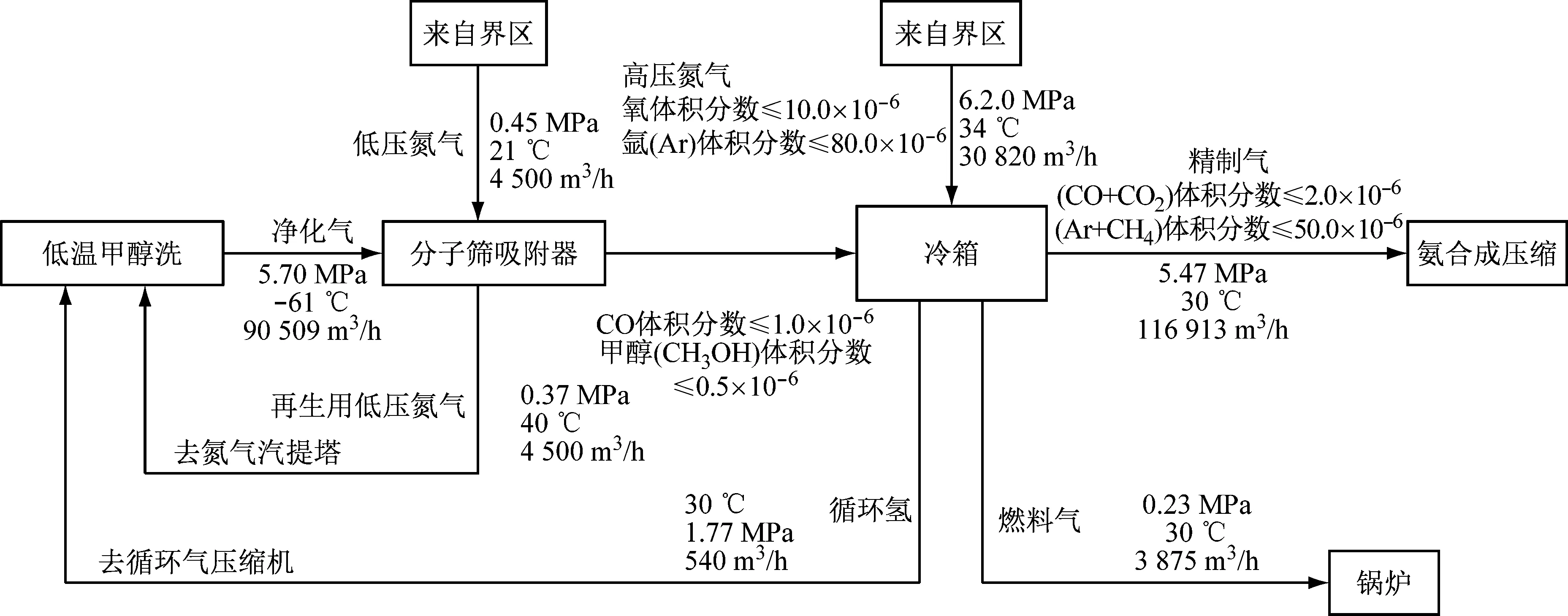

1 液氮洗分子筛工艺流程

来自低温甲醇洗工序的原料气中含有微量甲醇和二氧化碳,进入吸附器(S04301A/B)将其脱除,以免在冷箱内冻结并堵塞低温设备和管道。2台分子筛吸附器(1台运行,1台再生),由分布式控制系统控制其24 h周期性切换。吸附器再生用气体为空分来的低压氮气(分两路),一路经再生气加热器(E04304)用中压饱和蒸汽加热后进入分子筛,一路与经再生气水冷器(E04305)冷却后的再生气汇合,送往低温甲醇洗工序的硫化氢浓缩塔作为汽提用氮[1],工艺流程见图1。中海石油华鹤煤化有限公司(简称华鹤公司)液氮洗分子筛系统切换由多台气动开关/调节阀实现,由于工艺管线上阀门前后压差较大,操作温度范围较大,每个开关行程都要历经-60~200 K的温差,工艺包要求其中关键的11台阀门选型为轨道球阀。

图1 液氮洗工艺流程

2 轨道球阀工作原理

华鹤公司选用卡麦隆(CAMERON)公司生产的ORBIT轨道球阀。液氮洗分子筛系统11台轨道球阀的压力等级为10 MPa。阀门密封形式均为金属硬密封,泄漏等级为APi598VI。现根据主管线应用阀门规格进行分析[2]。

2.1 轨道球阀结构特点

ORBIT轨道球阀执行机构型号为LS-185-D-26,阀体型号为6428HL,阀门结构见图2。执行机构为双作用气动活塞式,主要由空气过滤减压阀、电磁阀、阀位反馈开关、气控阀、蓄油罐等组成[3]。轨道球阀阀杆由执行机构阀杆和阀体阀杆组成,两者通过螺纹加销钉的方式连接,阀杆设置双导向槽,与限位销配合,阀杆底部楔形面与球体导销配合控制阀杆的升降和转动,实现球体与阀座无摩擦接触开关和低扭矩操作。

图2 轨道球阀结构图

2.2 阀门开关过程

当阀门关闭时,阀球在阀杆施压下紧紧压在阀座上;当阀门开启时,阀杆逆时针转动,阀杆向上运动,其底部角形平面使阀球脱离阀座;阀杆继续提升,并与阀杆螺旋槽内的导销相互作用,使阀球无法摩擦旋转;当阀门处于全开位置时,阀杆已经上升到极限位置,阀球也旋转到全通状态[4]。

当阀门关闭时,阀杆顺时针转动,阀杆向下运动,阀球开始旋转,阀杆受到嵌于其上螺槽内的导销作用,阀球和阀杆在无接触下旋转90°,阀杆底部角形平面楔压球阀,使其紧密压在阀座上。

2.3 轨道球阀优点

与传统闸阀、截止阀、球阀等相比,轨道球阀具有6项优点。

(1) 开关无磨损。球体偏离阀座后转动,消除了其与阀座的摩擦,解决了传统球阀的阀座磨损问题,大大延长了阀门密封寿命,同时确保阀门在频繁开关的情况下零泄漏[5]。

(2) 低扭矩操作。因阀门密封面无摩擦,转动容易,对执行机构气源压力要求不高,减弱气缸的工作强度。

(3) 密封面自清洗。当阀球倾离阀座时,流体沿密封面360°流动,将一些外来杂质冲洗干净。

(4) 机械楔形密封。阀杆下端的斜面制作成楔形结构,此种方式不受管线压力和温度影响,可以在全压差和全温度范围内保持阀球双向密封。

(5) 单阀座设计。静态单阀座设计能保障双向零泄漏,避免双向阀座阀门的内腔压力升高[6]。

(6) 维护简单。顶装式设计,在系统泄压后可在线检查和维修。

3 事故经过

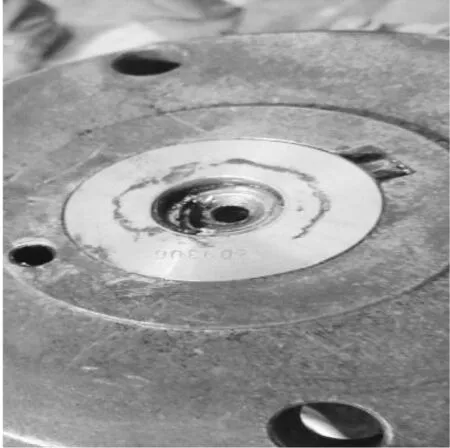

2021年10月13日20:00,合成液氮洗装置进冷箱原料气体积流量由86 528 m3/h降低至34 048 m3/h,2 s后进界区高压氮气压力低于5.8 MPa,触发进界区高压氮气压力低联锁,液氮洗工段及后系统停车。经现场排查后发现,进口原料气切断阀(KV04302)轨道球阀阀杆和执行机构断开,失去开关功能。阀门整体下线后,发现其阀杆断裂(见图3)。

(a) 断裂阀杆

(b) 执行机构侧断裂阀杆

检修人员将断裂的阀杆从执行机构中取出,测量断裂段阀杆数据,其长度为24 mm,螺距为4 mm,外径为26 mm,螺纹深度为2.5 mm,内孔直径为10 mm。

4 应急处置方案

经全面排查,阀球开关正常,无卡涩,无其他隐患问题。此时需快速恢复阀门功能,恢复生产。该阀杆和推杆处于无备件状态,紧急采购最快需要2周时间,停产会对生产造成较大影响。针对此种情况,公司进行技术论证,制定应急抢修方案,保证阀门使用正常,快速恢复生产。

4.1 技术要点

测量剩余阀杆,发现其垂直度较好,可利用剩余阀杆延伸制作推杆连接件,保证阀门开关动作行程。此种方案中要注意以下技术要点:

(1) 推杆连接件内螺纹与阀杆“T”型螺纹完全一致。

(2) 推杆连接件材质与执行机构内推杆材质一致,保证焊接强度。

(3) 精确设计推杆连接件的外径,外径过小不能保证连接件有足够强度,外径过大不能保证足够的焊接面,影响焊接质量。

(4) 推杆连接件的中心和阀杆的中心,其同心度要一致,避免阀杆损伤。

(5) 计算推杆连接件螺纹数,过多保证不了加工精度,过少不能保证阀门连接处的强度。

(6) 执行机构与阀体回装时需要旋转安装,要保证螺纹不受垂直方向的重力影响,避免损坏螺纹[7]。

(7) 旋转安装时需精确计算阀杆进入延长推杆连接件的深度,保证新制整套连接件与阀门设计行程保持一致。

4.2 技术措施

制定相应技术措施如下:

(1) 委托当地专业机加工公司,完成推杆连接件的内螺纹加工,制作“T”型螺纹,螺距为4 mm,确保精度和公差满足要求。

(2) 利用光谱仪测量推杆材质,选用同材质棒料加工,同时在推杆连接件的焊接端面处做45°倒角处理,保证焊接量充裕。

(3) 经过计算设计连接件的外径为50 mm,保证足够强度和焊接面面积。

(4) 取出断裂在推杆内的螺纹端,在其尾端焊接延长杆,将其作为连接件与推杆连接,保证其同心度,焊接过程中不会发生偏移(见图4)。

图4 焊前处置

(5) 经计算,推杆连接件内螺纹数为6圈,既保证加工精度,又保证阀门阀杆同推杆连接件有足够连接强度。

(6) 由于阀体重心线同中心线重合,易于旋转,将执行机构倒置不动,倒置阀体旋转,通过行车和手拉葫芦配合保证螺纹不受垂直方向的重力影响,避免螺纹损伤[8]。

(7) 在阀杆螺纹旋长度为24 mm处做标记,旋进推杆连接件外端面至标记处停止,再适当修正旋转角度,保证执行机构和阀体连接螺栓孔匹配,同时保证原执行机构朝向不变[9]。

制作完成的推杆连接件见图5。

图5 推杆连接件

5 阀门调试

在检修车间,利用移动气源调试组装后阀门,阀门开关正常,行程开关均到位,无卡涩,阀门行程时间满足设计要求[10]。将阀门上线回装,通过远程控制调试一切正常,交于工艺使用。在备件到货前对该阀门进行特护管理,每班2次巡检,观察阀门动作是否存在异常[11]。

6 结语

本次应急处置抢修工作耗时约20 h,挽救了公司经营损失。通过大胆创新试验,该方案为行业轨道球阀应急处置提供可借鉴案例。目前该阀已运行1月有余,带压操作开关共计46次,阀门运行正常,满足工艺需求。