热法制磷装置无须二次补偿原因分析

孙志立,李江滔,问立宁

(1. 云南天安化工有限公司,云南 安宁 650309;2. 会东金川磷化工有限责任公司,四川 会东 615205;3. 中国无机盐工业协会,北京 100013)

二次补偿又称无功补偿,可提高企业用电设备的功率因数值(cosφ),降低生产成本及产品能耗,改善电力系统电网供电质量[1]。在化工、冶金行业中,有很多高能耗的用电企业,如电石、热法黄磷、铁合金等生产企业,都有容量大小不等、数量众多的各种类型的感性用电设备连接于国家电力电网系统中,其中一些企业的用电设备功率因数值较低,平均仅在0.70~0.85,电网无功消耗占有功消耗的60%~90%。如果企业通过二次补偿将用电设备功率因数值提高到0.95左右,则无功消耗可以下降到只占有功消耗的30%左右[2]。功率因数值提高,可减少电力电网无功功率输入,给用电企业带来明显的经济效益和社会效益,对电力和用电供需双方的意义重大。

1 二次补偿的现实意义

基于大型矿热炉大电流、低电压、电弧加热等工艺特性,其无功功率相对都比较大,运行中用电设备的功率因数值相对都比较低,而且随着电炉容量的增大,用电质量趋向于更低的水平。因此,功率因数值低影响电网的输送能力,是矿热炉向大容量发展的主要瓶颈,在一定程度上制约了企业的可持续发展。推行二次补偿以提高功率因数值,是国家重点推荐的高能耗企业节能技术之一。目前大型矿热炉及用电设备均采用二次补偿技术,满足供电部门对功率因数值的要求。

二次补偿技术除提高功率因数值外,尚有下述5个优点[2]。

(1)降低系统的输电线路损耗。二次补偿前后线路传送的有功功率不变,当功率因数值从0.70~0.85提高到0.95时,可将有功损耗降低20%~45%。

(2)改善系统的供电电压质量。功率因数值提高,更有利于线路末端电压的稳定,相当于减少线损和无功功率,便于大功率电动机的启动。

(3)提高生产设备的利用率。由于提高了功率因数值,在相同的有功功率条件下,负荷电流减少,等于增加了供配电设备的功率储备,从而满足负荷增长的需求。

(4)提高用电设备的容量。如三相异步电动机通过就地补偿后,由于提高了功率因数值,电流下降,相当于变压器的容量增加了。

(5)降低生产成本,提高企业经济效益。根据国家经济委员会批准的《全国供用电规则》规定,用户应在提高用电自然功率的基础上,设计和装配二次补偿设备,并做到随其负荷及电压变动及时投入或切除,防止无功电力倒送。并规定在当地供电局的电网高峰负荷时,高压供电装有带负荷调压装置的用户功率因数值必须在0.9 以上。为了奖励企业设计和装配二次补偿设备,当功率因数值>0.9时,根据国家《电、热价格》标准将对用电企业的电费进行奖励调整,若功率因数值<0.9,则需要多收电费。电费奖励调整见表1。

表1 用电企业功率因数值与电费增减关系

从表1可知,当功率因数值提高到0.95时,电量电费和基本电费可减少0.75%;当功率因数值为0.80、0.70、0.65 时,电量电费和基本电费分别要增加5%、10%、15%。

2 电弧炉及电阻炉(黄磷电炉)的电气特性

2.1 电弧炉的电气特性

电弧炉利用电极电弧产生的高温熔炼矿石和金属,电流波动较大,电石、铁合金以及炼钢等矿热炉都属于电弧炉。电弧炉有间接加热、直接加热2种类型。间接加热电弧炉电流不通过被加热物体,主要靠电弧产生的辐射热熔融炉膛内电极周围的物料。炼钢电弧炉属间接加热,供能特点是电极引进的电流与钢材作用形成电弧柱,电弧柱产生的高温辐射热将钢材熔化;生产过程为间歇式,周期短,并伴有倾斜动作;电极不插入炉内料层,散热条件好,无外力冲击,熔池可以一目了然。

直接加热电弧炉是利用炉膛内电极与物料之间直接产生的电弧及料层自身的电阻热加热熔融物料,亦称为埋弧电炉,电石炉就属于此类型。由于电石炉中炉料及熔体的高电阻性(比电阻),导电电极的下端埋(插)入物料内的深度仅为电极直径的0.8~1.0倍,电极的工作端不伸入到料层中,在电极端头与熔体间形成气体空间的电弧区,这一电气特性决定了其电极插入深度和电极电流密度较低。

2.2 电阻炉(黄磷电炉)的电气特性

黄磷电炉在正常生产中电极电流一般是平稳的,故从电流稳定的条件看,也可以认为黄磷电炉是以电阻热为主的电炉。

热法制磷装置是交流变压器、短网链接与磷炉三位一体的有机组合,因此,磷炉的结构、炉料都必须符合电气原理要求,即炉料应具有一定的导电性和电阻率。入炉原料是合格磷矿、还原剂(焦丁)、硅石(按一定配比混合入炉)[3]。有关资料介绍:黄磷电炉中的炉料电阻率和炉料温度有关。经测试,正常生产运行中,生料层与半熔融层的电阻是相当大的,在800 ℃时是2.25×105Ω·cm,1 200 ℃时是3.9×103Ω·cm,当电位梯度E是2.5 V/cm 时,相应的I值分别为0.000 01、0.000 65 A/cm2,与通过电极的电流相比,两者相差1.0 万~2.5万倍(石墨电极电流一般在5~8 A/cm2)[2-3]。由此可见,1 200 ℃以下的生料层和半熔融层(3.0~4.5 m)是基本不导电的(除非H2O 增加),具备了可靠的电气绝缘性能。

被加热物料的电阻随着温度升高而下降,其中的还原剂(焦丁)本身既是导电体又是发热体,电流通过炉料形成的电阻热将电能转换成热能,使熔池内形成的几条电流回路通畅,电极熔池相连形成的电炉熔池匹配,即无“过热、过冷区”,熔融层(熔池)电流分布均匀、热量充足,满足炉内还原反应热能消耗大、长期处于满负荷运行的特殊生产工艺[3-4]。

3 电弧炉、电阻炉(黄磷电炉)电流波形曲线及电阻设计分析

3.1 电弧炉与电阻炉的电流波形曲线

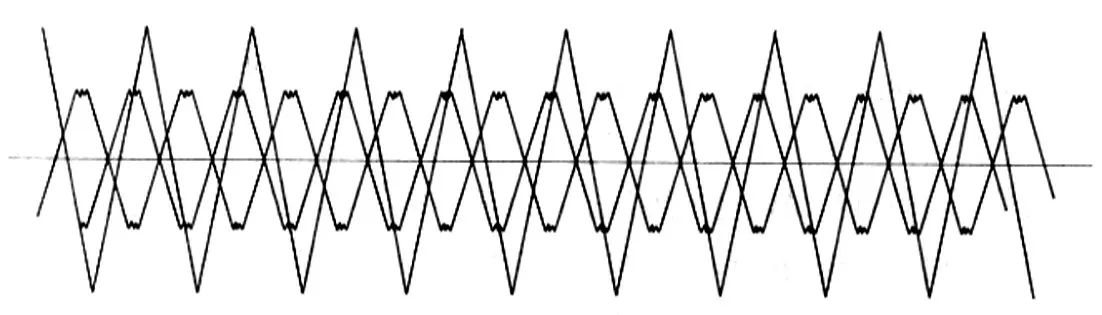

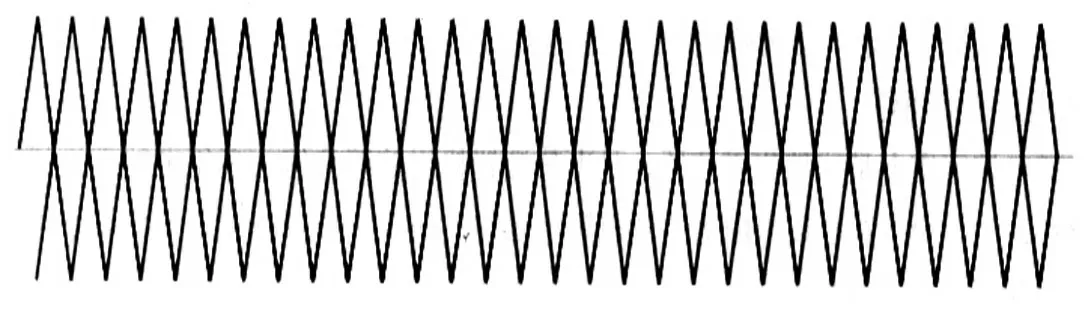

电弧炉(电石炉)与电阻炉(黄磷电炉)电流波形曲线分别见图1、图2[3]。

图1 电弧炉(电石炉)电流波形曲线

图2 电阻炉(黄磷电炉)电流波形曲线

图1显示,电石炉(含矿热炉)的电流波形曲线存在着高次谐波(电石炉内三相电极间短路电弧所产生的高温热能将生石灰、焦炭等原料熔融后反应生成CaC),而图2黄磷电炉的电流波形基本上呈正弦曲线。根据电学原理,存在着高次谐波的电流波形曲线是以电弧热为主的矿热炉;而电流波形呈正弦曲线是以电阻热为主的电炉[3]。

正常生产的黄磷电炉,电流控制一般比较平稳,其主要原因是入炉物料组分稳定,电阻值相对恒定,黄磷电炉的电热机制是以电阻热为主,其电流必然稳定。

黄磷电炉虽然是以电阻热为主,但是在一些情况下(如炉内物料中焦丁与焦丁的接触,电极与物料之间的滑动、接触),电极端头的电弧段同样有轻微电弧产生,只不过这些电弧在整个热量产生的过程中所占比例很小,可忽略不计。黄磷电炉在生产中,倘若二次侧电压选择不适宜,当操作电压超过了优惠电压的范围时,则电弧热的比重加大,表现在操作控制上是电极电流波动大,升降电极频繁,炉况不易调整控制。当生产运行中出现事故,如磷炉频繁发生电极折断或断电极未能捞出而留在炉内等,会产生强烈的电弧,这对电极和磷炉的损伤是相当大的,必须杜绝发生。

3.2 电弧炉、电阻炉的设计要求

电弧矿热炉与热法黄磷电炉工艺的差异,进而形成了不同类型电炉电流波形曲线的差异,因此,电炉生产装置在设计时,必须根据各自的特殊工艺要求和炉体电阻大小综合考虑,所采取的措施也就不尽相同,在工艺上形成了同属电热炉,设计技术参数各有不同的现实。

(1)电石炉由于炉内的熔池电阻比较低,容易产生短路,为了限制低压侧短路状态下的电流,保证电炉的安全运行,在设计时电流网路中电抗占比增加至25%~40%,所以系统的功率因数值也随之降低[2]。

电石是一个高能耗产品,每吨产品的电能消耗在3 250~4 000 kW·h,能耗的高低与原料、电炉、供电、运行操作、管理水平等因素有关,电费成本约占生产总成本的60%,电石炉电极电流达数万安培,造成电石炉的功率因数值(在0.70~0.85)远远低于电力部门规定的0.9,所以需要对电石炉电网进行二次补偿以提高功率因数值,否则将造成损耗增加,以及面临电力部门的电费罚款。

(2)黄磷炉炉内的熔池电阻比较稳定,在正常生产中电极电流一般比较平稳,不容易发生短路现象[5]。电热法制磷电炉在设计中选择的都是恒容电阻型电炉,不需要限制低压侧短路状态下的电流,设计时电流网路中电抗占比仅为5%~8%就能确保设备不会发生毁坏,由于电抗低,所以不需要采用电容补偿就可以获得高的功率因数值[2]。

4 结束语

(1)黄磷电炉由于电抗低,所以不需要采用二次补偿就可以保证装置安全运行且获得高的功率因数值。

(2)尽管制磷电炉功率因数先天优于电石炉、矿热炉,但功率因数在黄磷生产中具有重要的参考价值,应明确功率因数的作用和内涵,认真分析生产调控中功率因数变化。

(3)功率因数值是电热炉的一项重要工艺技术指标,重视和提高功率因数值可以获得电力部门的奖励,对提高企业经济效益、社会效益有着重要的实际意义。