半柔性路面用地聚物砂浆配合比设计

包惠明, 汤铭锋,迟恩涛, 叶腾飞, 卢孙泉

(桂林理工大学 土木与建筑工程学院,广西 桂林 541004)

半柔性路面是一种新型刚柔相济的路面,能充分发挥柔性沥青路面和刚性混凝土路面的优势.灌注式砂浆是在沥青混合料母体中掺加刚性材料水泥砂浆或灌注水泥砂浆,既提高沥青混合料的抗车辙能力,也提高沥青混合料的低温抗裂性和耐久性.相互嵌挤的骨料和灌入的水泥胶浆共同形成的材料具有较高的刚性,可以承受较重的荷载而不产生车辙.灌注式半柔性路面结构厚度与沥青路面基本一致,并且在温度稳定性、抗腐性、抗疲劳性和抗滑性等方面优于普通沥青混合料路面;同时,半柔性路面具有一定的应变松弛能力,可以不设或少设温度接缝,在行驶比较舒适等方面优于普通水泥混凝土路面[1-4].传统硅酸盐体系水泥灌浆材料在施工工艺方面和材料研制方面已经非常成熟,但该种材料存在干缩率大、微裂缝多、与沥青粘结性能差等问题[5-6].碱激发灌浆材料是一种利用固体工业废弃物替代水泥的新型绿色灌浆材料,来源广泛,制备简单,具有浆液稳定性好、粘结力好等优良特点.矿渣微粉和粉煤灰这些废弃物的堆放不仅会侵占大量土地资源,而且任意堆放还会污染生态环境,严重威胁人们的身体健康.在碱激发剂作用下,激活处理粉煤灰和矿渣微粉,进行优化配合比设计,使其具有良好的胶凝性质[7-12].

近年来,国内学者对碱激发矿渣微粉-粉煤灰复合体系的胶凝材料研究颇多.黄科等[13]研究发现,激发剂中Na2O质量分数越高(>4%),碱激发粉煤灰/矿渣微粉的凝结时间越长,SiO2质量分数越高(>6%),其凝结时间越短.王东平[14]发现,在保证碱激发矿渣、粉煤灰复合体系的宏观物理性质良好的情况下,水玻璃模数为1.5,粉煤灰的掺量为20%,复合体系的减缩效果最好.邓新等[15]发现,水胶比与胶砂比均对粉煤灰基地质聚合物砂浆流动度与力学强度影响较大.这些研究成果为地聚物砂浆的制备与性能测试提供了较好的研究思路与研究方法,但是对灌浆材料的配合比设计,以及各参数对碱激发矿渣-粉煤灰灌注式砂浆影响规律研究很少.

本文运用正交实验探讨水胶比、砂胶比、粉煤灰取代率、碱激发剂掺量对流动度、凝结时间、泌水率、强度、干缩率等关键指标对灌注式地聚物砂浆的影响规律,并对其性能进行测试和分析.

1 试验原材料

1.1 原材料

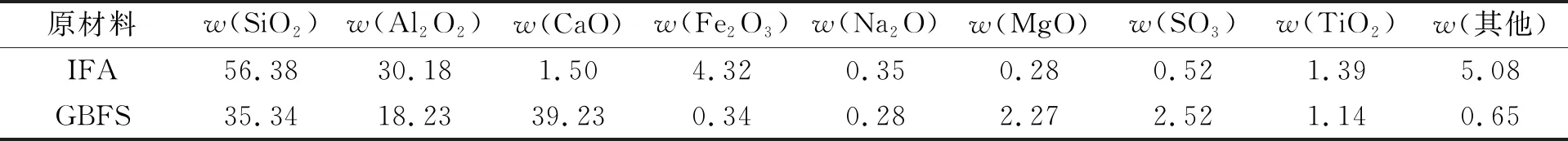

试验原材料为粉煤灰(fly ash,IFA,河南省巩义市铂润铸造材料有限公司)、矿渣微粉(slag micro powder,GBFS,广东省韶关市韶关钢铁集团有限公司).粉煤灰、矿渣微粉的比表面积分别为293,496 m2·kg-1,粉煤灰和矿渣微粉的化学组成,如表1所示.表1中:w为质量分数.激发剂由NaOH(广东省深圳市中粤化工有限公司,w(NaOH)≥96%)溶解到水玻璃(湖南省湘潭市荷塘化工有限公司,模数为3.4,固体质量分数为35.5%,波美度为38.1,Na2O质量分数为8.35%,SiO2质量分数为27.15%,透明度为0.8)中配制而成,溶液用以调节水玻璃模数.集细料为标准砂.水为实验室自来水.

表1 粉煤灰和矿渣微粉的化学组成Tab.1 Chemical composition of fly ash and slag micro powder %

表2 正交试验因素及水平Tab.2 Orthogonal test factor and level

1.2 实验设计

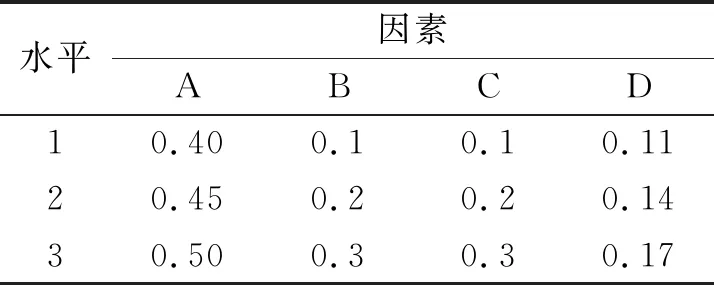

影响地聚物砂浆性能的4个因素分别是:水与胶凝材料的比例(A),标准砂与胶凝料的比例(B),矿渣微粉取代粉煤灰的比例(C),固态Na2O和SiO2占总胶凝材料的质量比例,即碱激发剂掺量(D).

实验采用4因素3水平的正交试验设计方案,正交试验因素及水平,如表2所示.文献[14-16]表明,水玻璃模数为1.5时的激发效果最好,且力学性能最好,后续试验均保持模数1.5不变.各测试组配合比设计,如表3所示.

表3 地聚物砂浆配合比设计Tab.3 Mix proportion design of geopolymer mortar

1.3 试样制备

分析纯固体氢氧化钠调配工业水玻璃模数至1.5[17],即100 g原水玻璃溶液加入13.9 g NaOH,用塑料薄膜密封上口,静置24 h,将其作为碱激发剂.按照质量配比称取粉煤灰、矿渣微粉、已配置好的碱激发剂,使用砂浆搅拌机搅拌均匀.将搅拌均匀的地聚物砂浆倒入试模中,放入振实台上振捣2 min,振捣频率为60 次·min-1.振捣完成后,将试样放入养护箱中,在标准条件下养护1 d后脱模,再放入养护箱中,在标准条件下养护28 d.

1.4 测试方法及技术要求

合适的流动度保证充分填充基体沥青混合料的空隙,灌浆料的初始流动度规定为10~14 s,30 min流动度规定为不大于18 s.测试方法依据JTG E30-2005《公路工程水泥及水泥混凝土试验规程》,流动测试采用T0508方法;凝结时间需满足施工所需时间,试验采用T0505方法;泌水率会影响强度的均匀性,规程规定3 h自由泌水率小于等于3%,试验采用T0518方法;干缩率限制灌浆料与基体沥青混合料的界面出现开裂,规定7 d干缩率小于等于0.30%,试验采用T0511方法;强度是决定半柔性路面材料性能的重要因素,7 d抗压强度不应小于15 MPa,抗折强度不应小于2 MPa,试验采用T0506方法.技术要求依据D51-01-2019《道路灌注式半柔性路面技术规程》.

2 结果与讨论

2.1 流动度

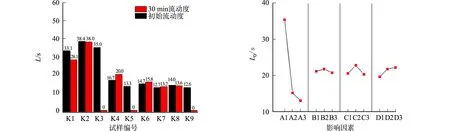

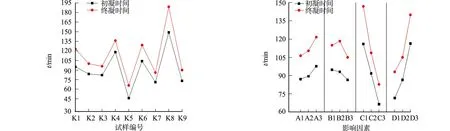

不同配合比地质聚合物砂浆流动度,如图1所示.图1中:L为流动度.初始流动度极差分析,如图2所示.图2中:L0为流动度;A1,A2,A3表示水胶比,分别为0.40,0.45,0.50;B1,B2,B3表示砂胶比,分别为0.10,0.20,0.30;C1,C2,C3表示矿渣微粉取代率,分别为0.1,0.2,0.3;D1,D2,D3表示碱激发剂掺量,分别为0.11,0.14,0.17.

图1 不同配合比地聚物砂浆流动度 图2 初始流动度极差分析Fig.1 Fluidity of geopolymer mortar with different mix proportion Fig.2 Analysis of range of initial fluidity

由图1可知:水胶比为0.4的测试组中,30 min的流动度比初始流动度略有减小,说明流动性能反而增加了,这可能是由于在拌和初期,水胶比较小导致水玻璃的粘度较高,而在拌和30 min后,水玻璃与粉煤灰、矿渣粉复合胶凝体系产生水化反应,分解了水玻璃中固态胶凝材料,引起粘度降低;K3,K5,K9在30 min丧失了流动性,这是因为矿渣掺粉量高、碱激发剂质量浓度低,缩短了初凝时间.

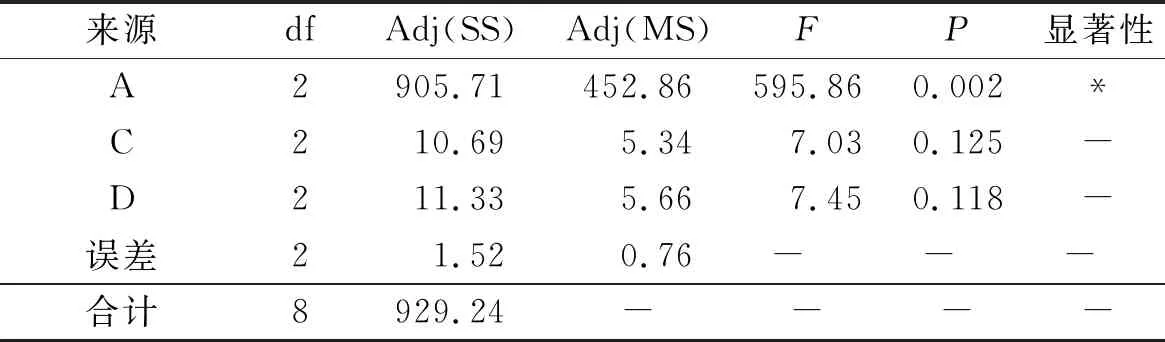

表4 流动度的方差分析Tab.4 Variance analysis of fluidity

由图2可知:水胶比从0.40提高到0.45极差最大,这是因为水胶比0.45相对于0.40,使浆体流动性能提高了55%.

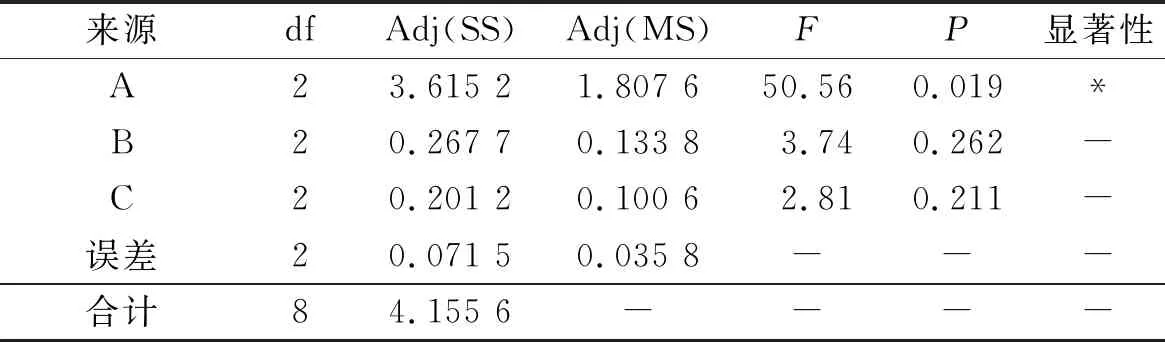

流动度的方差分析,如表4 所示.表4中:df为自由度;SS为均差平方和;MS为均方;Adj()为修正后的函数;F为检验统计量;*表示差异有统计学有意义,P<0.05.由图2,表4可知:水胶比为显著影响因素,随着水胶比的增大,流动性能越来越好;碱激发剂掺量和矿渣取代率这两个影响因素的极差值非常接近,砂胶比极差最小,可能是因为地聚物砂浆在拌和过程发生初始水化反应,原料加入碱溶液中,粉煤灰活性玻璃体相在外碱液的OH-的侵蚀作用下发生溶浸,形成的离子态单体在结构中扩散,碱激发剂掺量高,溶解的离子越多,液相分散系就越多,使得浆体流动性增加;砂胶比影响因素最小,原因可能是砂胶比值在0.1~0.3,占整个胶凝体系的用量少.影响地聚物砂浆的流动度主次因素为:水胶比>碱激发剂掺量>矿渣微粉取代率>砂胶比.

2.2 凝结时间

不同配合比地聚物砂浆凝结时间,如图3所示.图3中:t为凝结时间.对9组试样凝结时间的测试结果进行极差分析,凝结时间极差分析,如图4所示.初凝时间方差分析,如表5所示.

图3 不同配合比地聚物砂浆凝结时间 图4 凝结时间极差分析Fig.3 Setting time of geopolymer mortar with different mix proportion Fig.4 Analysis of range of bleeding rate

表5 初凝时间方差分析Tab.5 Variance analysis of initial setting time

由表3,图3可知:矿渣取代率高,碱激发剂掺量相对较低的测试组K5,K7,K9初凝时间和终凝时间大大缩短,且初凝与终凝间隔短.

由图4可知:矿渣取代率从0.1增加到0.2和0.3,它们使得初凝时间分别减少39%和54%,终凝时间分别减少43%和55%.

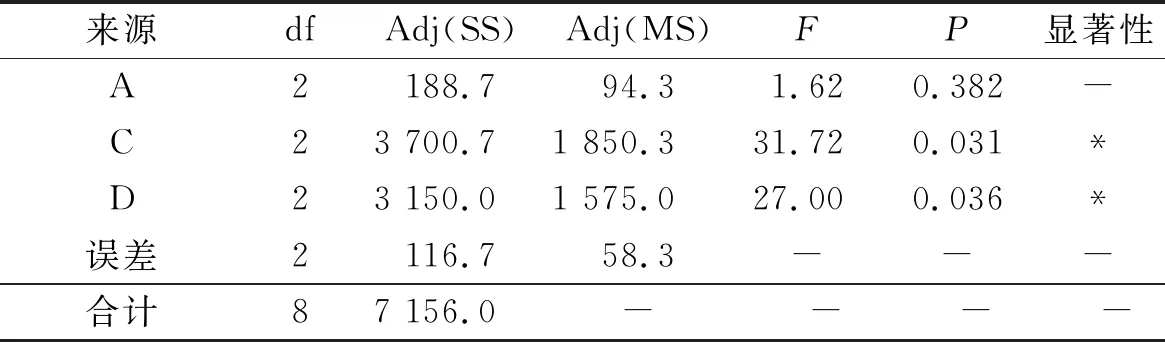

由表5可知:矿渣微粉掺量是显著影响因素之一.原因可能与地聚物基体中作为电荷平衡离子的Na+,Ca2+有关,Ca2+具有更强的静电引力和电荷中和作用,在Ca2+作用下,硅铝酸盐凝胶形成更快,所以凝结时间缩短[18].此外,碱激发剂掺量越高,地聚物砂浆初凝和终凝时间越长,碱激发剂掺量从0.11增加到0.14和0.17,初凝时间分别增加了27%和44%,终凝时间分别增加19%和43%.

由表5还可知:碱激发剂掺量也是显著影响因素.原因可能是与凝结时间与地聚物聚合程度有关,加入碱激发剂的质量浓度越大,溶出的Si离子和Al离子越多,完全聚合所需的时间就越长[18-19].水胶比和砂胶比这两个影响因素的极差值小于矿渣取代率、碱性激发剂掺量,说明相对于前面两个影响因素,水胶比和砂胶变化对凝结时间不敏感.因此,影响地聚物砂浆初凝时间和终凝时间因素主次顺序均为:矿渣微粉取代率>碱激发剂掺量>水胶比>砂胶比.

图5 不同配合比地聚物砂浆泌水率 图6 泌水率极差分析Fig.5 Bleeding rate of geopolymer mortar with different mix proportion Fig.6 Analysis of range of bleeding rate

表6 泌水率方差分析Tab.6 Variance analysis of bleeding rate

2.3 自由泌水率

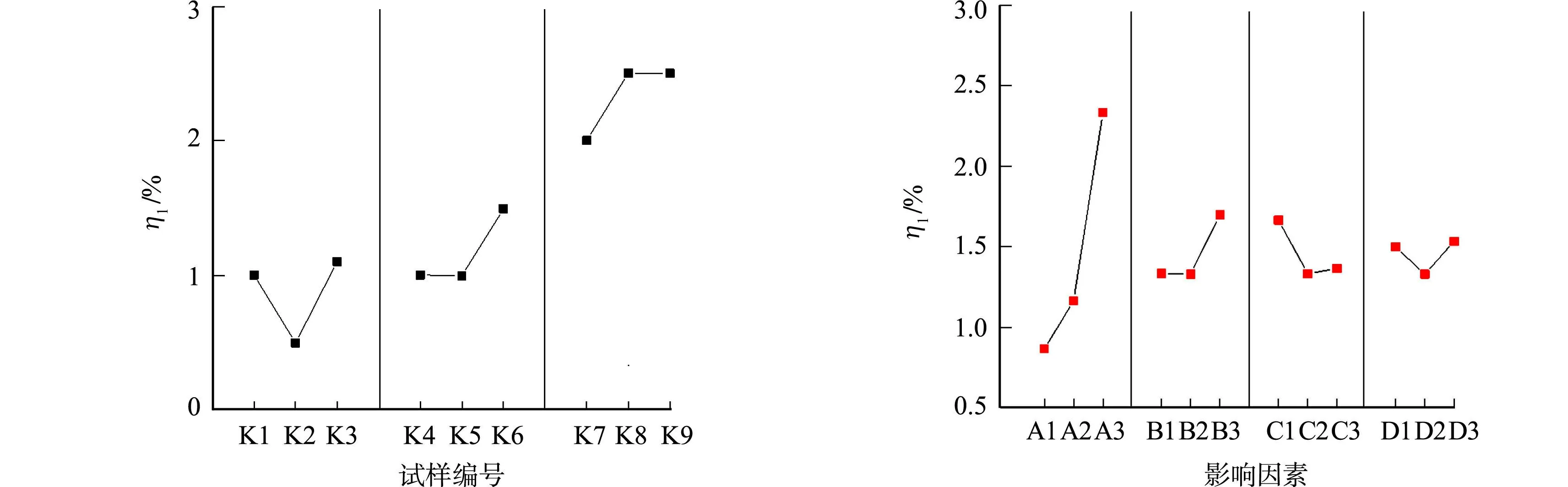

试验依据T 0528-2005《水泥混凝土拌合物泌水试验方法》,不同配合比地聚物砂浆泌水率(η1),如图5所示.泌水率极差分析,如图6所示.泌水率方差分析,如表6所示.

由表3,6可知:水胶比是影响泌水率的显著因素,水胶比从0.45提高到0.50,泌水率升高92%,其值接近水胶比为0.45的两倍.可能是因为地聚合砂浆在发生聚合反应的过程中,水的用量达到反应临界值,而大部分过剩的游离水在终凝成型之前的地聚合物浆体表面析出.

由图5可知:砂胶比由0.1增加到0.3,泌水率先减小后增大,说明当砂胶比为0.1时,过小的砂胶比使地聚物浆体的粘聚性和保水性均下降,但变化幅度不是很大;然而,当砂胶比由0.2提高到0.3,泌水率升高31%,说明砂胶比增加到一定程度,粉煤灰和矿渣微粉复合地聚物浆体密度很小,多余的砂会沉底导致浆体一定程度的离析,保水性下降;当砂胶比为0.2时,泌水率最小,且各测试组均小于规范值的3%.因此,影响地聚物砂浆自由泌水率因素主次顺序均为:水胶比>砂胶比>矿渣微粉取代率>碱激发剂掺量,

2.4 强度

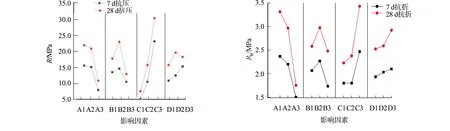

对龄期分别为7,28 d的地聚物砂浆试件进行抗压强度(R)及抗折强度(Rb)的测试,抗压强度极差分析,如图7所示.抗折强度极差分析,如图8所示.

图7 抗压强度极差分析 图8 抗折强度极差分析Fig.7 Analysis of range of compressive strength Fig.8 Analysis of range of flexural strength

由图7可知:抗压强度总体随着水胶比的增大而减小,随着矿渣取代率、碱激发剂掺量的增加而增大.水胶比从0.45增加到0.50,抗压强度降低了75%,其原因可能随着缩聚反应的不断进行,浆体内部过剩的水逐渐蒸发,在内部形成一定数量的空隙,造成地聚物砂浆密实度降低,从而引起强度下降.矿渣取代率从0.1增加到0.2,0.3,抗压强度呈线性增长规律,7 d抗压强度分别增加了112%和60%.

由图8可知:抗折强度随着水胶比的增大而减小,随着矿渣取代率、碱激发剂掺量的增加而增大,这与抗压强度变化原因类似;随着砂胶比增大,胶凝材料较少时,抗压抗折强度先增加后减小,可能是因为在反应初期会快速生成凝胶胶体而形成一定的强度,但随着养护龄期的增加,聚合反应生成的凝胶数量减少,不足以充分胶结砂颗粒,导致试块内部空隙率较高,造成力学性能降低.

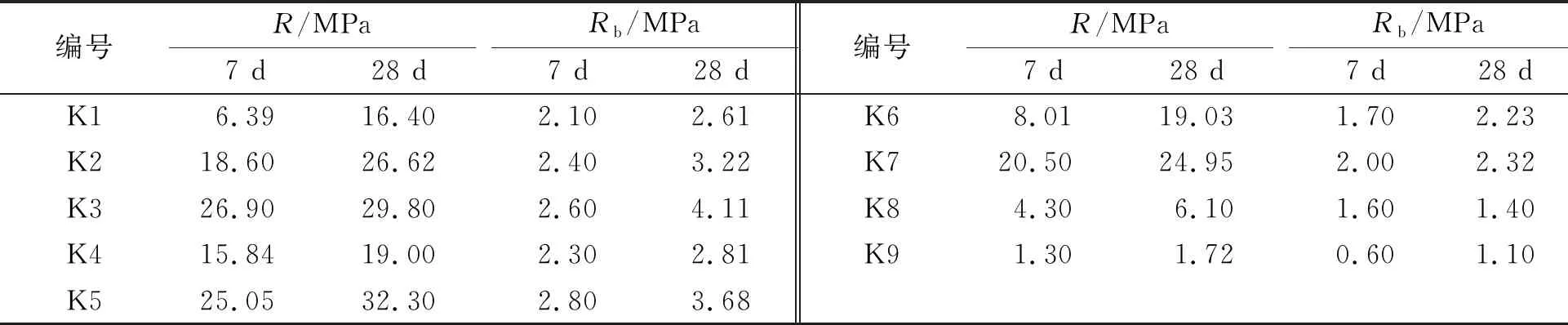

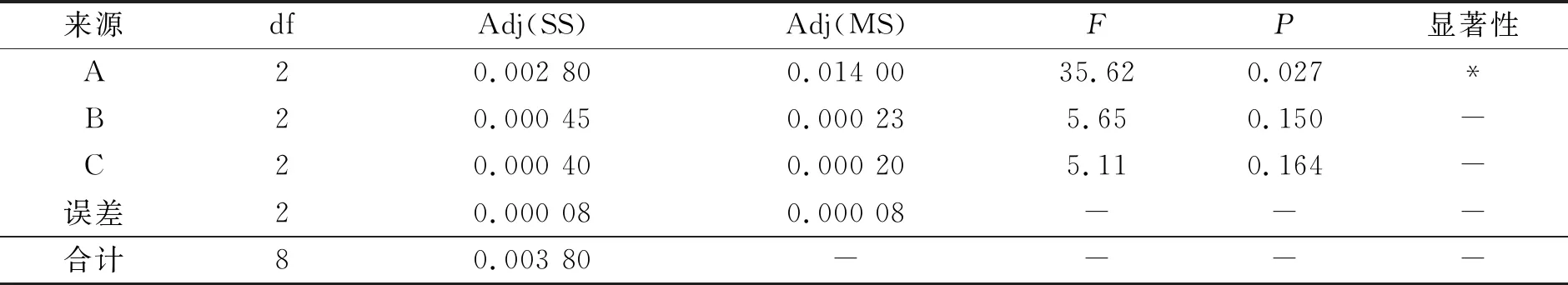

不同配合比7,28 d地聚物砂浆力学性能,如表7所示.抗压强度方差分析,如表8所示.抗折强度方差分析,如表9所示.

由表8可知:矿渣微粉是影响地聚物砂浆的显著因素.由于粉煤灰玻璃结构网络中[SiO4]四面体聚合度高,较难被碱激活,因此,纯粉煤灰试样宏观性能上表现出硬化体强度不高.而矿渣微粉玻璃结构网络中[SiO4]四面体聚合度低,易被碱激发,水化速度较粉煤灰快,前期形成的水化产物对粉煤灰的水化有诱导作用,因此,矿渣微粉取代粉煤灰后,粉煤灰与矿渣微粉之间的协同效应使地聚合物的强度随矿渣掺量的增加和龄期的延长而有大幅度提高[20].

表7 不同配合比7,28 d地聚物砂浆力学性能Tab.7 Mechanical properties of geopolymer mortar with different mix proportion in 7,28 d

表8 抗压强度方差分析Tab.8 Analysis of variance of compressive strength

表9 抗折强度方差分析Tab.9 Analysis of variance of flexural strength

由表8还可知:随着碱激发剂剂掺量增加,抗压强度也略有增加.可能是由于激发剂中的碱金属离子的增加提高了溶液的pH值,促使更多的粉煤灰与矿渣微粉溶解生成较小的硅酸盐、铝酸盐单体,其参与的聚合反应提高了试块的抗压强度[13],但在28 d龄期碱激发剂掺量从0.14增加到0.17,抗压强度有所下降,可能是由于碱激发剂未能与原材料反应完全,部分碱金属离子Na+通过材料的裂缝逸出,与空气的中碳酸(H2CO3)反应生成白色的NaCO3及NaHCO3,并在表面析出,泛碱导致强度降低,这与Barbosa等[21]结论一致.影响地质聚合物砂浆抗压强度因素的主次顺序为:矿渣微粉取代率>水胶比>碱激发剂掺量>砂胶比,矿渣取代率为0.3,碱激发剂掺量为0.14,抗压强度最大.

因此,影响地质聚合物砂浆抗折强度因素的主次顺序为:水胶比>矿渣微粉取代率>砂胶比>碱激发剂掺量,矿渣取代率为0.3,碱激发剂掺量为0.14~0.17,抗折强度大于规范值的2 MPa.

2.5 收缩膨胀率

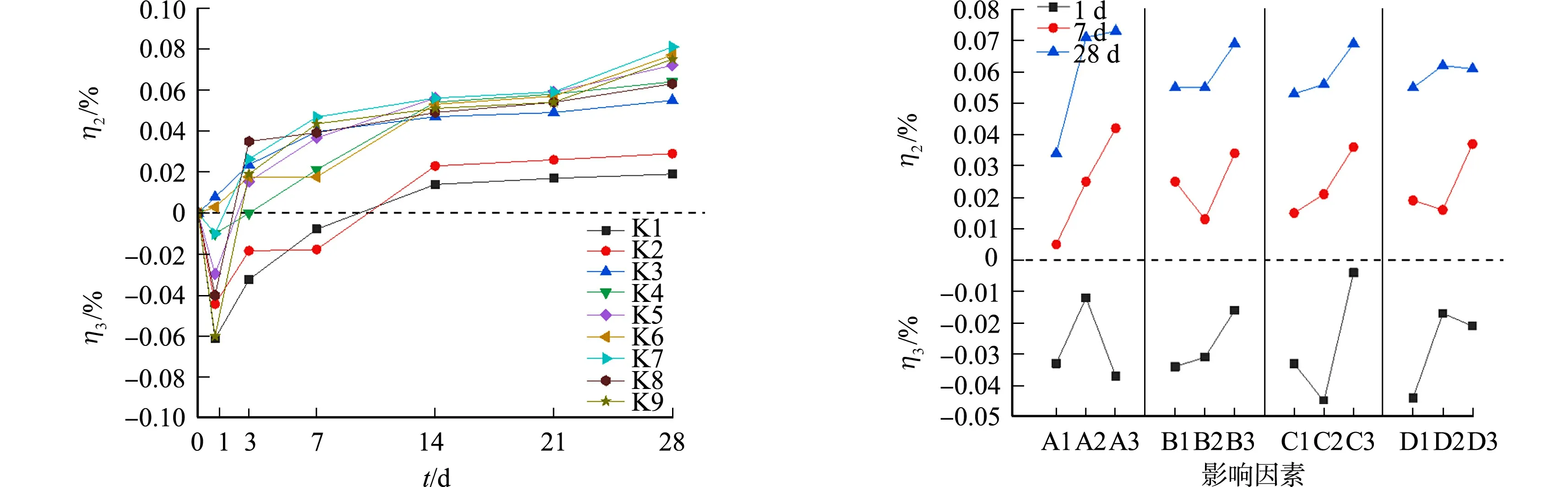

采用新型BCL-300型砂浆收缩膨胀测长仪,对龄期分别为1,3,7,14,21,28 d的各组试样进行比较.不同配合比地聚物砂浆养护28 d收缩膨胀率,如图9所示.图9中:η2为收缩率;η3为膨胀率.早期收缩膨胀率极差分,如图10所示.

图9 不同配合比地聚物砂浆养护28 d收缩膨胀率 图10 早期收缩膨胀率极差分析 Fig.9 28d shrinkage and expansion rate with Fig.10 analysis of range of early different mix proportions of geopolymer mortar shrinkage and expansion rate

由图9可知:地聚物砂浆呈现初期膨胀,前期收缩大,后期收缩减缓的趋势.这是由于试件养护24 h脱模,放入温度为(20±1) ℃的水中1 d,与脱模后初始长度对比,有膨胀的趋势,这与Zhang等[22]得出的地质聚合物在湿度为90%的养护环境下呈略微的膨胀状态的结论一致.

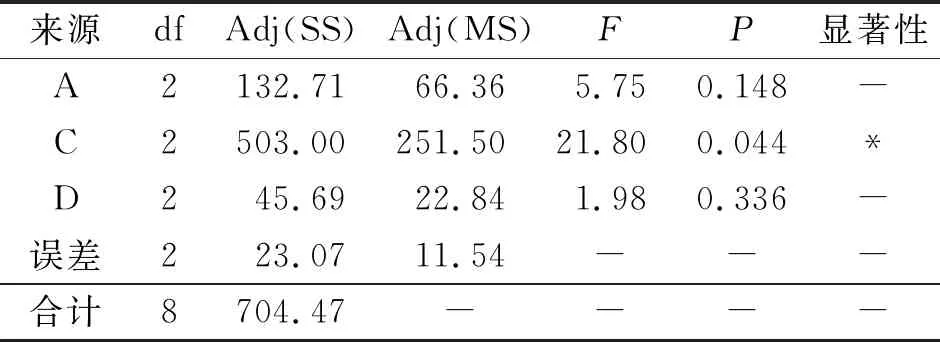

由图10可知:当养护龄期为1 d时,试件的收缩影响因素主要是矿渣取代率和碱激发剂掺量,收缩率随着矿渣取代率和碱激发剂的掺量增大而增大.这是由于地聚物砂浆发生初期水化反应,引起反应物和反应产物的绝对体积发生了变化收缩,化学收缩率随着矿渣质量浓度的增加而增加.这表明,混合物中矿渣质量浓度的增加导致浆料的反应速率更快. 碱激发剂掺量的增加,激发剂中的碱成分(OH-)会促使矿渣溶解出更多的金属离子(Ca2+,Al3+),这些金属离子与水玻璃及其水解产物反应生成水化产C-A-S-H凝胶,进一步产生化学收缩.28 d收缩率方差分析,如表10所示.

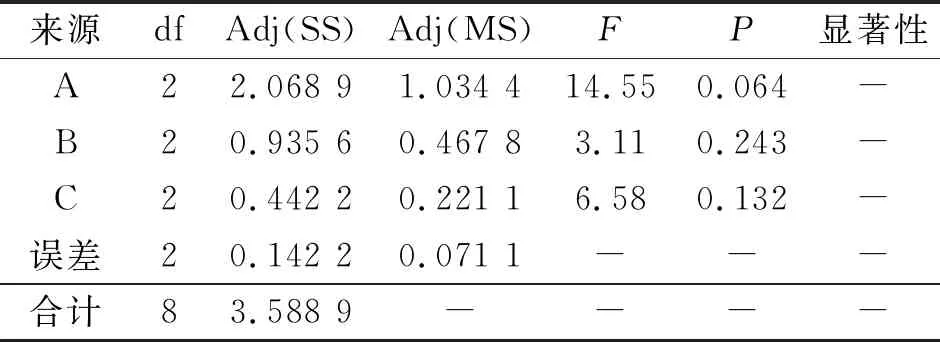

表10 28 d收缩率方差分析 Tab.10 Analysis of variance of 28d shrinkage rate

由表10可知;影响干缩率的主要因素是水胶比,干缩率随着水胶比的增加而增加,这可能是由于湿度为50%的养护条件下,干燥产生了自收缩.胶凝材料内部自由水迅速消耗,产生的自干燥从而引起其宏观体积的减小,砂浆水化反应消耗的水分在试块内部产生一定数量的空隙,空隙内部产生的应力使空隙之间产生挤压应力,随着龄期的增长,就产生一定的收缩变形,但是从28 d的养护龄期的收缩率仅为0.08%,都远小于规范值的0.30%.

4 结论

1) 影响地聚物砂浆的流动度主次因素为:水胶比>碱激发剂掺量>矿渣微粉取代率>砂胶比,地聚物砂浆的流动性能主要受控于水胶比,水胶比在0.45以上满足流动度小于14 s的规范要求.

2) 影响地聚物砂浆初凝时间和终凝时间因素主次顺序均为:矿渣微粉取代率>碱激发剂掺量>水胶比>砂胶比,矿渣微粉替代率增加,地聚物砂浆初凝和终凝时间缩短,碱激发剂掺量越高,地聚物砂浆初凝和终凝时间越长.

3) 影响地聚物砂浆自由泌水率因素主次顺序为:水胶比>砂胶比>矿渣微粉取代率>碱激发剂掺量,水胶比对泌水率影响显著,砂胶比由0.1增加到0.3的过程,泌水率先减小后增大,砂胶比为0.2时,自由泌水率最小.

4) 影响地聚物砂浆抗压强度因素的主次顺序为:矿渣微粉取代率>水胶比>碱激发剂掺量>砂胶比,影响抗折强度因素的主次顺序为:水胶比>矿渣微粉取代率>砂胶比>碱激发剂掺量,抗压强度和抗折强度随水胶比的增加而减小,随着矿渣微粉取代率的增加而增大,综合比较两者,矿渣微粉取代率为0.3的力学性能最好.

5) 从28 d的养护龄期来看,地聚物砂浆呈初期膨胀,前期收缩大,后期收缩减缓的趋势,测试组总体收缩率远小于规范值.

6) 综合上述结论,半柔性路面用地聚物砂浆配合比的水胶比为0.45~0.50,砂胶比为0.2,矿渣取代率为0.3,碱激发剂掺量为0.14~0.17,其性能符合半柔性路面技术规程中灌浆材料技术要求.