不同地层同步注浆材料试验研究

邱敏超QIU Min-chao

(中国交建轨道交通分公司,北京 102200)

0 引言

在盾构开挖中,隧道穿过的土层总是不唯一的。相同的注浆料配比并不能有效应用于不同性质的土层。本文主要依托厦门地铁3 号线对隧道主要通过的残积砾质粘性土、中粗砂以及全风化花岗岩层设计了不同的注浆料配比并测试了其泌水率、流动度以及抗压强度,最终得出适合不同土层的最佳配合比。

1 工程概况

1.1 轨道概况

厦门地铁3 号线双沪站-空港经济区站区间段位于翔安区大嶝岛内,左线长2283.042m,右线长2305.795m,区间出双沪站后沿机场大道西南侧往机场方向敷设,过规划水系后,通过路基段过渡转入地下明挖段,进入盾构段后线路向北偏转,下穿机场大道后转至机场大道北侧敷设,最终接入空港经济区站。

1.2 区间地质概况

双沪站-空港经济区站区间隧道左右线埋深约7.69m~18.00m,覆土层主要为吹填淤泥混砂、淤泥、淤泥质粉质黏土、淤泥质砂、粉质黏土、中粗砂、残积砾质黏性土、全风化花岗岩。盾构开挖主要经过残积砾质粘性土、中粗砂以及全风化花岗岩。

1.3 区间水文概况

①地表水。双沪站-空港经济区站区间位于翔安区大嶝岛内,场区地表水主要为海水。

②地下水。地下水主要赋存于砂类土、碎石类土孔隙内及基岩裂隙中,据赋存形式可分为松散岩类孔隙水、风化残积孔隙裂隙水及基岩裂隙水三种。

2 试验方法

2.1 泌水率试验

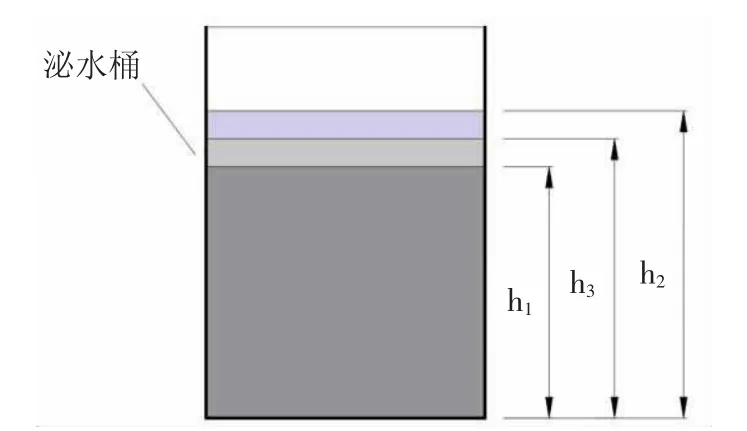

图1 为注浆料泌水率试验装置,泌水桶直径为100mm,刻度值在90mm~140mm 之间。测试泌水率时,将泌水桶中倒入注浆料至100mm±10mm 刻度范围内。首先静置注浆料1 分钟并记录初始高度,待放置3 小时后测得泌水高度以及膨胀面高度。最后按照公式(1)计算注浆料泌水率。

图1 泌水率试验装置

式中:h1-注浆料放置1 分钟后的初始高度;h2-注浆料放置3 小时后的泌水高度;h3-注浆料放置3 小时后的膨胀面高度。

2.2 流动度试验

测试注浆料扩展流动度的试验装置主要包括玻璃板和截锥圆模。测试前需用水平尺将玻璃板调水平并擦拭干净。将截锥圆模放置在玻璃板中心后倒入注浆料,再用刮刀将注浆料磨平,最后垂直提起截锥圆模并在30 秒内测得注浆料相互垂直两个方向的直径,其平均值即为注浆料的流动度。

2.3 抗压强度试验

测试注浆料抗压强度的试块尺寸为70.7mm×70.7mm×70.7mm,每种注浆料浇筑3 个试块,制作后在室温为(20±5)℃养护28 天后放在液压伺服压力机上进行抗压实验,加载速率为0.5~1.0kN/s,加载至试件破坏并记录实验的曲线峰值强度。

3 试验结果分析

3.1 残积砾质粘性土层注浆料配合比试验结果分析

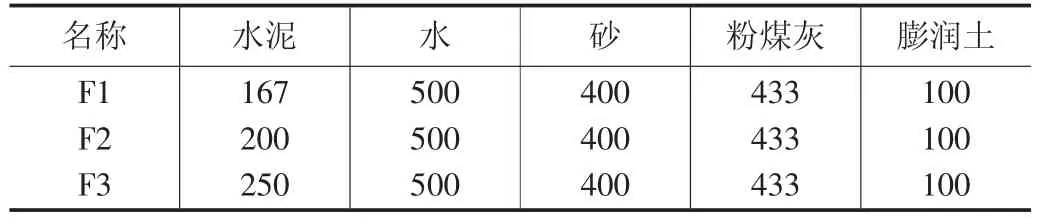

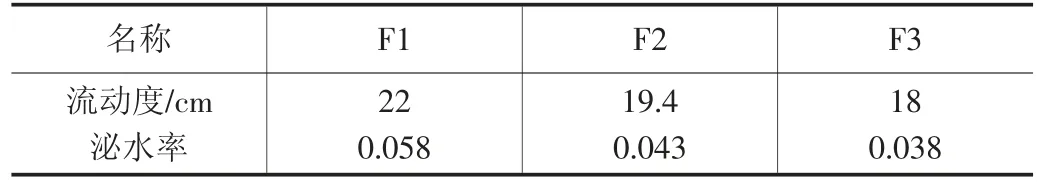

残积砾质粘性土含水率较高,土层软弱,应加快注浆料的凝结时间,增加强度。增加水泥掺量可以减少凝结时间、增加浆液的保水性,同时可以增强注浆料的强度。如表1 所示,文中根据残积砾质粘性土层的性质,通过调整配比中的水灰比(水/水泥)设计了三种配合。

表1 残积砾质粘性土层注浆料配合比设计 (kg/m3)

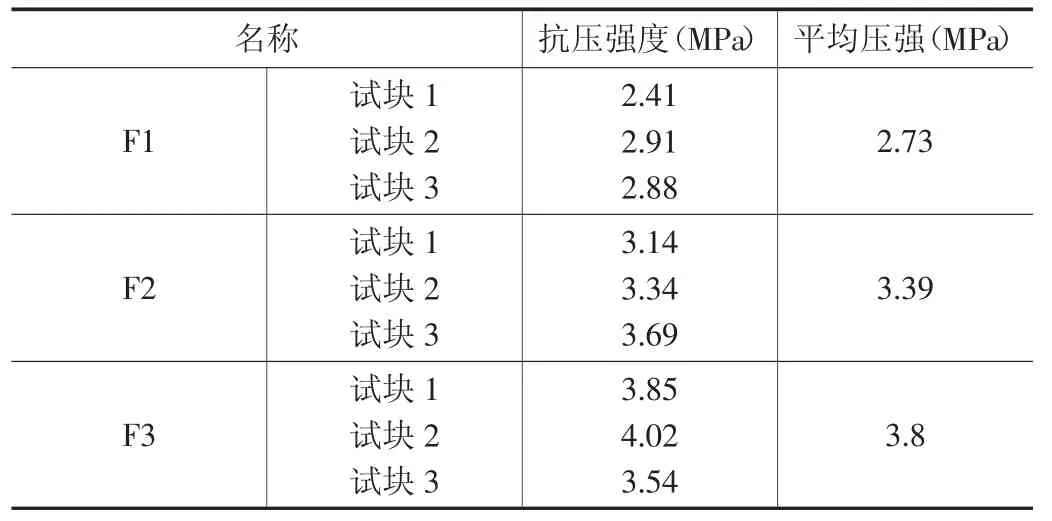

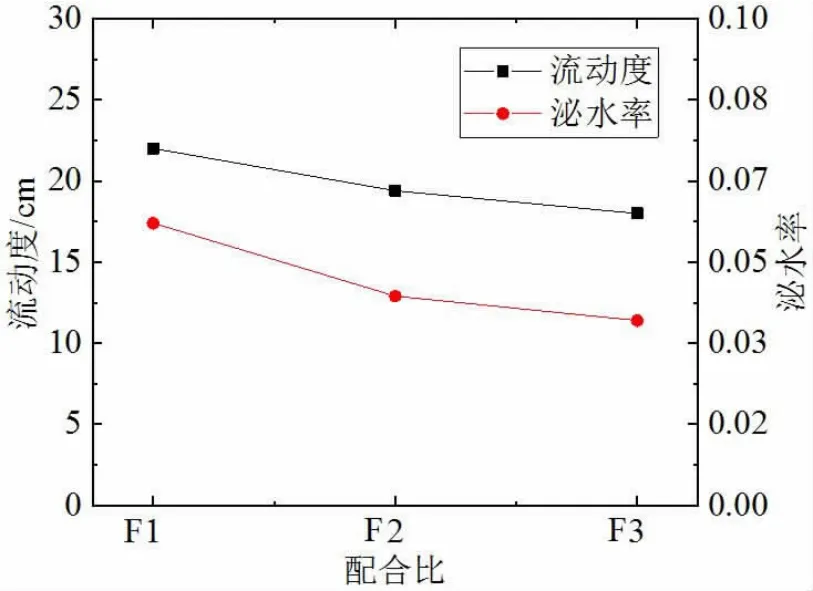

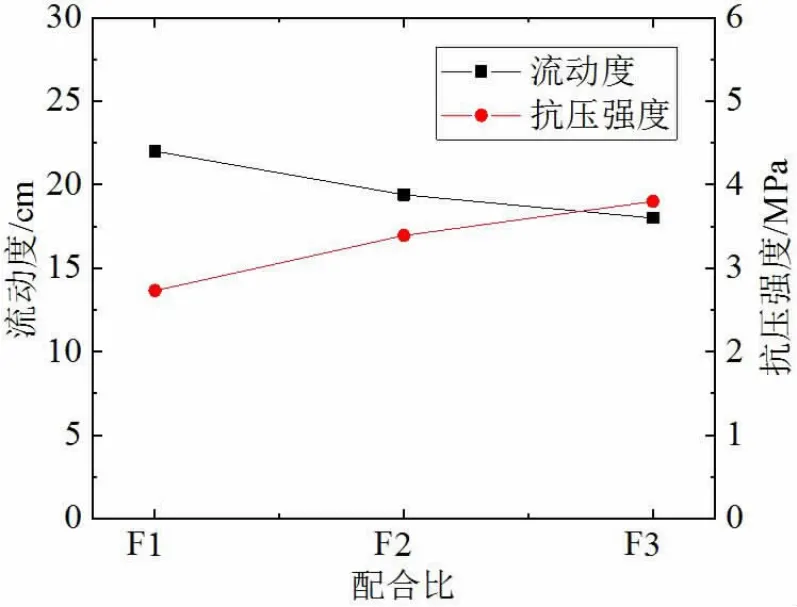

表2 和表3 为针对残积砾质粘性土层设计配合比的流动度、泌水率以及抗压强度试验结果。结合图2 和图3中泌水率、流动度和抗压强度之间的相互关系可以明显看出,随着水灰比的减小,注浆料的流动度和泌水率明显降低,抗压强度则呈现递增的趋势。综合三项指标可以得出配合比F2 为最佳配比。较之配比F3,泌水率稍弱,但流动性优异。抗压强度也已足够,因此不需用过低的水灰比。

表2 流动度、泌水率实验记录(残积砾质粘性土层)

表3 抗压强度(残积砾质粘性土层)

图2 流动度-泌水率相互关系(残积砾质粘性土层)

图3 流动度-抗压强度相互关系(残积砾质粘性土层)

3.2 中粗砂层注浆料配合比试验结果分析

中粗砂土层锁水能力差,遇下雨或潮汐作用的情况下会影响注浆料的凝结。因此设计优化配合比时需缩短该土层浆液的凝结时间、减小泌水率,保证后期有稳定的注浆强度。粉煤灰在保证浆液流动性不变的同时,还能起到减水的作用,此外,粉煤灰也可以增加浆液的整体性、和易性以及后期强度。在粉质粘土层注浆料配合比中可以确定水泥每方注浆料200kg 最佳。在此基础上,通过改变配比中水与粉煤灰的比值设计了三个配比,详细参数可见表4。

表4 中粗砂层注浆料配合比设计 (kg/m3)

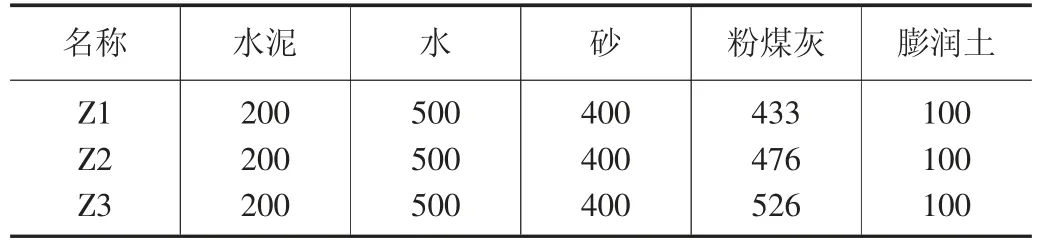

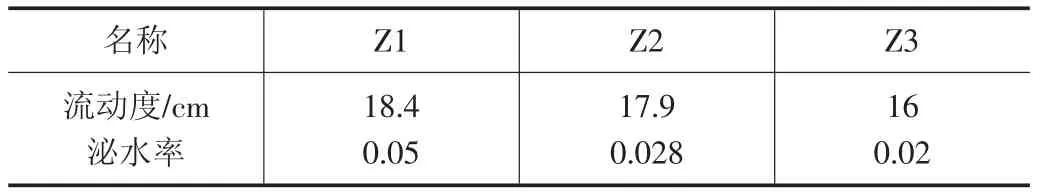

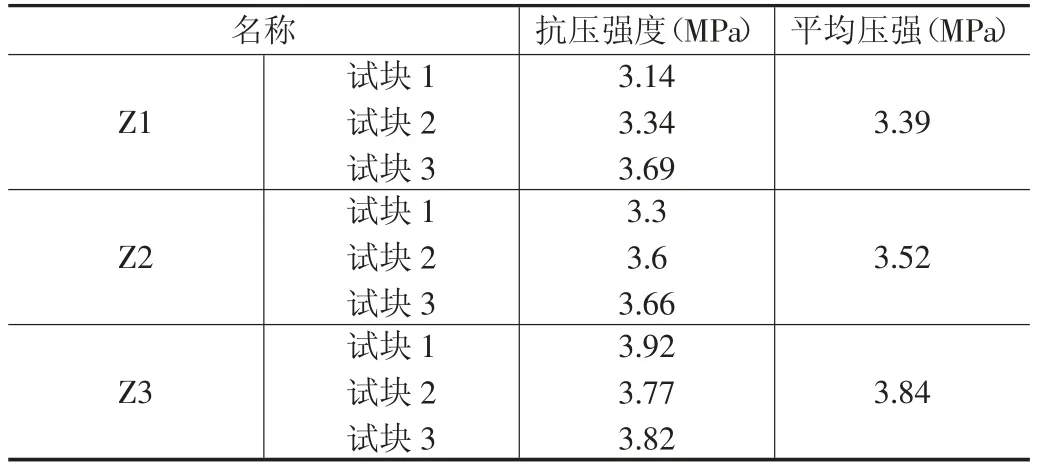

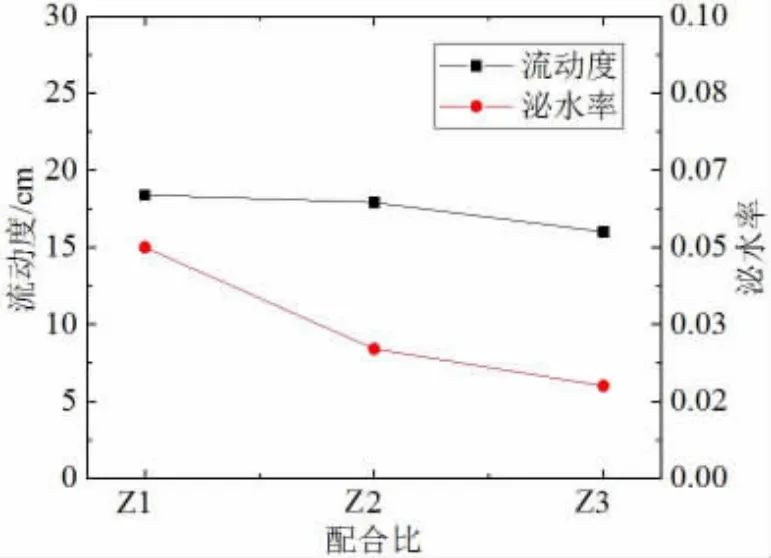

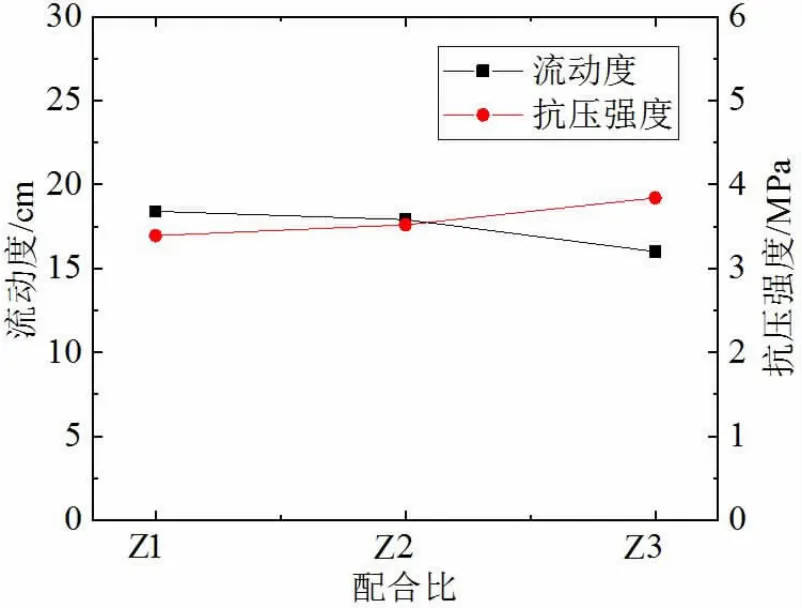

从图4 和图5 中可以看出,随着粉煤灰掺量的增加,注浆料的泌水率和流动度的变化趋势一致,均成递减趋势。抗压强度则与泌水率、流动性成相反趋势,粉煤灰含量越高,抗压强度越高。如表5、表6 中结果所示,配比Z1 到配比Z3,泌水率依次减小了40%、28.6%,流动度依次减小2.7%、10.6%,抗压强度依次增加3.7%、8.3%。由此可知,粉煤灰可以明显降低注浆料的泌水率,但掺加过多效果不再明显。配比2 不仅泌水率小且流动性能好,抗压强度也适中。因此综合考量下,配比Z2 性能最佳。

表5 流动度、泌水率实验记录(中粗砂层)

表6 抗压强度(中粗砂层)

图4 流动度-泌水率相互关系(中粗砂层)

图5 流动度-抗压强度相互关系(中粗砂层)

3.3 全风化花岗岩层注浆料配合比试验结果分析

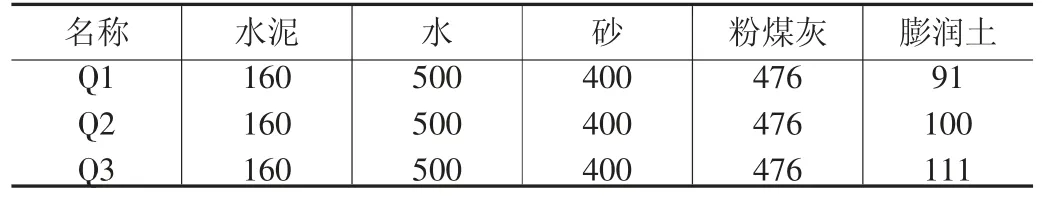

全风化花岗岩有一定基础强度,可适当增加浆液流动性以便易于泵送,提高施工效率。此外工程所在地位于海岛,受潮汐影响。因此仍需适当增加注浆料的稳定性和粘聚力。膨润土则可增加浆液稳定性和粘聚力。本文通过改变膨润土的掺量共设计了三个配比,既可以测试膨润土对配比的实际影响又可测得适合全风化花岗岩层的最佳配比。其中减少了水泥的掺量,是因为全风化花岗岩有一定基础强度,不必消耗过多水泥。粉煤灰掺量则是参考中粗砂层配合比的最佳粉煤灰掺量。(表7)

表7 全风化花岗岩层注浆料配合比设计 (kg/m3)

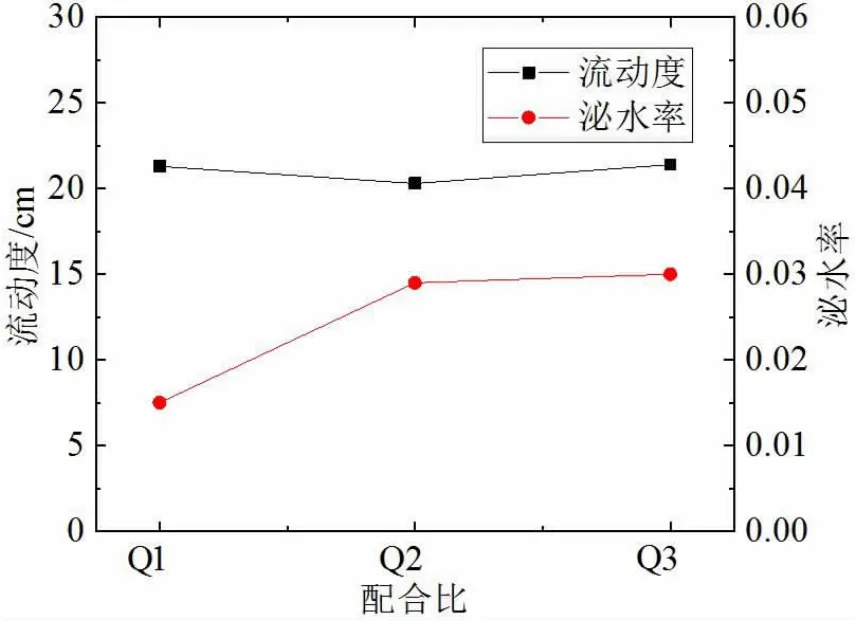

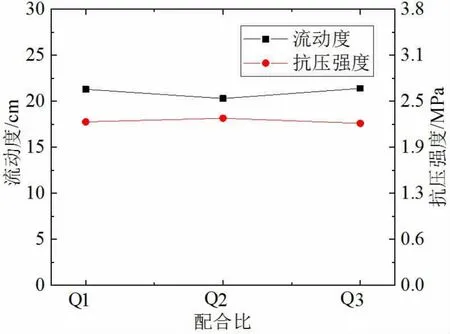

结合图6、图7 中注浆料的泌水率、流动度和抗压强度之间的相互关系以及表8 和表9 中的试验结果可以得出膨润土掺量对注浆料的抗压强度以及流动度无明显影响,仅泌水率会随膨润土掺量的增加而减小。综合三项指标,配合比Q1 性能最佳。

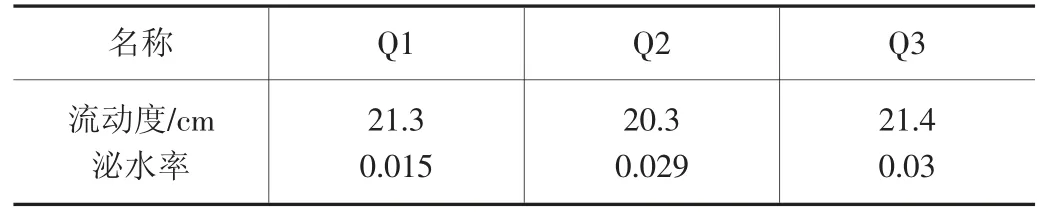

表8 流动度、泌水率实验记录(全风化花岗岩层)

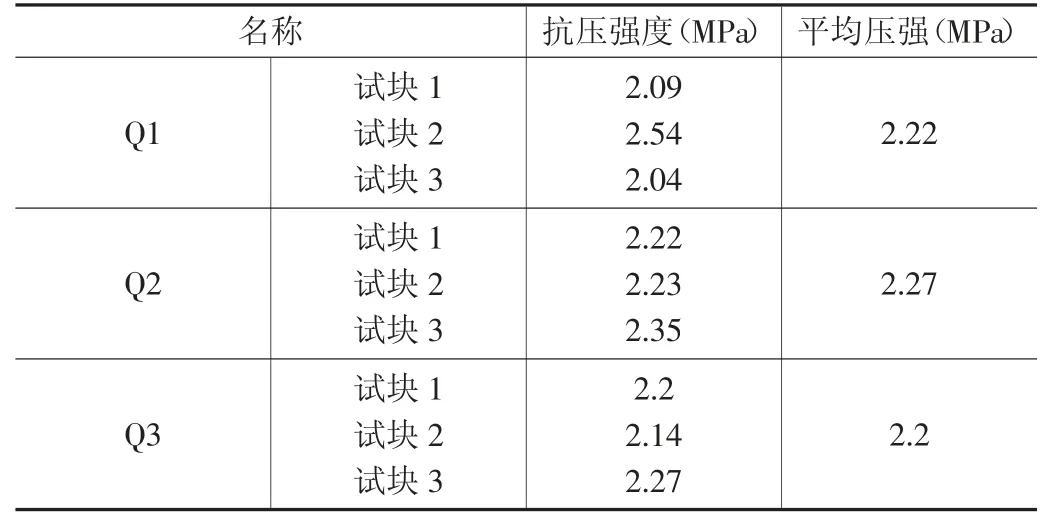

表9 抗压强度(全风化花岗岩层)

图6 流动度-泌水率相互关系(全风化花岗岩层)

图7 流动度-抗压强度相互关系(全风化花岗岩层)

4 结论

本文依托厦门地铁3 号线,根据盾构机主要通过的残积砾质粘性土、中粗砂、全风化花岗岩三个土层的特性设计了多个注浆料配合比,并通过测试注浆料的泌水率、流动度和抗压强度三个指标进行评定,最终得出最适配的注浆料配比并得出如下结论:①针对残积砾质粘性土层设计的配合比中,配合比F2(水∶水泥∶砂∶粉煤灰∶膨润土=1∶2.5∶2∶2.16∶0.5)性能最佳。较低的泌水率可以保证注浆料在潮湿土壤中保持稳定,减少凝结时间。较好抗压强度也可更好的应对地层变形对管片的扰动。②针对中粗砂层设计的配合比中,配合比Z2(水∶水泥∶砂∶粉煤灰∶膨润土=1∶2.5∶2∶2.38∶0.5)性能最佳。粉煤灰掺量的增加在保证注浆料流动性的同时明显降低了注浆料的泌水情况,给注浆料凝结提供了更好的条件,特别是在中粗砂这种锁水能力差的土层。③针对全风化花岗岩层设计的配合比中,配合比Q2(水∶水泥∶砂∶粉煤灰∶膨润土=1∶3.12∶2.5∶2.97∶0.57)性能最佳。膨润土掺量对注浆料的流动性和抗压强度并无明显影响,但减少膨润土的掺量降低了注浆料的泌水率。