西南地区硬岩隧道岩爆处治技术及应用

樊永泰FAN Yong-tai

(中铁十二局集团有限公司,太原 030024)

0 引言

在我国西南地区的隧道建设期,硬岩隧道经常会发生各种等级的岩爆,因地质情况的复杂性,岩爆一直是一大施工难题。根据常规的岩爆等级划分及相应表现,并不能很好地解决岩爆给施工安全及施工质量带来的危害,岩爆发生规律的探寻与总结,也是隧道施工领域一直探索的难题。[1]根据常识,对于硬岩隧道,隧道埋深是决定是否发生岩爆的主要因素,但是在西南地区,可能在几百米的埋深情况下,就会发生岩爆。设计地质勘测资料,也会给出围岩隧道围岩应力分布、分段围岩岩爆分级、处治措施等资料,施工中应结合施工围岩应力实测结果进行综合判断,采取对应有效措施,以保障施工安全。本文依托西南地区某岩爆隧道,对隧道典型特征进行了总结分析,提供了一套岩爆处治技术,可为今后类似工程的施工提供一定的参考和经验。

1 工程概况

某高原隧道位于四川甘孜州,海拔约2200m,隧道最大埋深约1750m,隧道围岩以花岗岩为主,微~中风化,围岩节理裂隙稍发育,实测围岩最大主应力22MPa,穿越多条地质断裂构造带。设计文件中,对于弱岩爆,采用锚杆+钢筋网+喷射混凝土柔性支护,通过设置锚杆以锚固围岩,防止其脱落;中等岩爆则通过设置格栅钢架进行柔性支护,防止较大面积岩体脱落;强烈岩爆则采用型钢钢架进行刚性支护。

2 岩爆典型特征分析[2,3]

2.1 岩爆发生部位

在隧道施工过程中,掌子面岩爆在爆破后最为活跃,多集中在拱部,边墙次之,底板岩爆也有发生。

2.2 岩爆发生形式

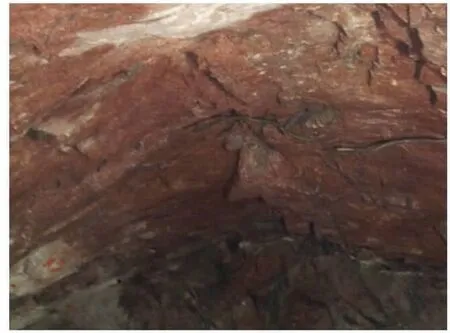

轻微岩爆呈薄片状剥落,甚至发生弹射,中等~强烈岩爆,拱部呈较大深度穹状剥落,围岩应力及原生节理的发育情况,很大程度上决定了岩爆爆坑范围及深度。典型穹状岩爆爆坑见图1。

图1 典型穹状岩爆爆坑

2.3 岩爆滞后性

施工期间,地应力调整、集聚、重新分布时间长,一般情况下在5 个小时内为岩爆活跃期,局部段落发生岩爆滞后期为1~2 天,个别段落岩爆在二衬施工前的初支段落仍有发生。滞后发生的岩爆一般在纵向一定长度内集中突然释放,所形成的冲击力将已经完成的初期支护混凝土冲落。

2.4 岩爆不可预测性

地应力分布复杂,发生的部位、时间、程度很难准确、及时定性、量化,造成在支护参数的选择上不易把握,多次发生已经完成的初期支护被破坏,掌子面停工,回头处理的情况,严重影响工期进度。

3 岩爆处治技术

3.1 防护措施

对施工作业的挖掘机、装载机驾驶室前挡玻璃设置钢筋网,防止弹射岩块伤害司机,设备顶部设置钢板,保护其在出渣、排险过程中免遭剥落岩块破坏。

加强个体防护,在掌子面及附近周边,采用液压防护棚架,对液压移动式被动网防护棚架的液压油缸设置钢板罩,防止落石冲击破坏,同时,对液压管加装保护管,避免飞石击打损坏。

施工作业人员应佩戴高强度头盔,系牢下颌带,必要情况下佩戴护目镜、防弹背心。

3.2 地应力测试

隧道岩爆集中发生后,应于隧道边墙位置实施围岩应力实测,通过实测获得围岩应力数据,以指导施工,防止在盲目的情况下,造成施工安全事故。

施工期间,对地应力进行了测试,测试部位岩性为浅红色花岗岩,岩体较为完整,主要受结构面控制,裂隙不发育,围岩最大主应力22MPa,花岗岩单轴抗压强度为79~80MPa,计算RC/σmax≈4,处于较高地应力区。

分段落对地应力进行实测实量,通过科学数据判断岩爆情况。[4]

3.3 岩爆处治技术

3.3.1 爆破技术

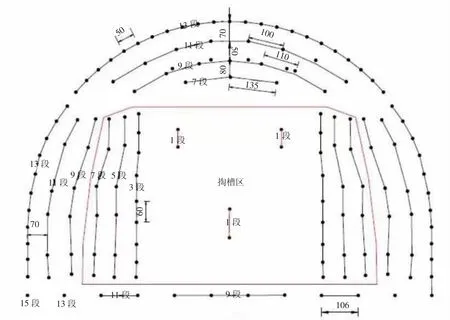

在采取单循环短进尺爆破的同时,为避免围岩爆破后应力集中而诱发岩爆的发生,采用光面爆破技术,短进尺、弱爆破,减少药量、爆破频次,经实践,光面爆破质量可有效减小应力集中,对岩爆有一定削减作用,但不能完全阻止围岩应力释放及重分布,掉块及岩爆崩落无法完全避免。[5]全断面光面爆破参数见图2。

图2 全断面光面爆破参数

对于强烈岩爆地段应采用预裂爆破,尽量减少开挖爆破作业对围岩的扰动。采用全断面开挖,以减少围岩表层出现应力集中。

加强光面爆破现场管理与技术指导,以取得良好光爆效果。

3.3.2 待避期

总结岩爆发生规律,加强个体防护,岩爆活跃期进行待避。

总结岩爆发生时间、活跃期、发生部位、破坏方式及声响特征等,确定合理的待避时间,该时间段是围岩应力重分布时期,不可贸然施工,待岩爆频次、强度降低后,方可进行施工。

3.3.3 改善围岩物理力学性质

向掌子面及洞壁喷洒高压水,或利用炮眼及锚杆孔向岩体深部注水,以降低围岩强度,增强其塑性,减弱其脆性,最终降低岩爆的剧烈程度。

掌子面爆破待避期后,首先对开挖面进行高压洒水,每次洒水时间约10~30 分钟。

3.3.4 强支护技术

花岗岩脆性大,围岩呈板状、大块状发育,围岩层间结合很差、镶嵌程度低,掉块很大,发生岩爆时将围岩爆松,降低对锚杆的包裹力及摩擦力,锚杆的抗拔能力降低甚至失效。[6]

因岩爆发生的不确定性,在裸露的围岩下实施锚杆钻孔、安装作业,作业时间长,存在极大的安全风险,有拱架段,甚至发生喷射混凝土后,初期支护被岩爆严重破坏的情况,无拱架段落,则发生撕裂喷射混凝土的现象。需要处理破损的初支层,实施二次初支施工,严重影响施工进度,施工安全风险高。

隧道岩爆段施工期间,轻微岩爆,采用三角格栅钢架进行快速支护,中等~强烈岩爆段,采用截面抗弯能力、防地应力冲击能力更强的型钢钢架代替格栅拱架,实现快速强支护,以缩短作业时间。另外,可以施作超前钢管支护,为下一循环形成顶部作业防护,保证作业人员安全。[7,8]

3.3.5 钢纤维喷射混凝土技术

初期支护是对岩爆最直接的防治措施,而普通喷射混凝土具有脆性特征,对于岩爆的防治针对性差,而钢纤维喷射混凝土的强度及耐冲击性能均较普通喷射混凝土好,抵抗冲击性能高,耐应劳性强,抗裂性能强,可以极好地增强初期支护的整体强度。

3.3.6 岩爆爆坑处治技术

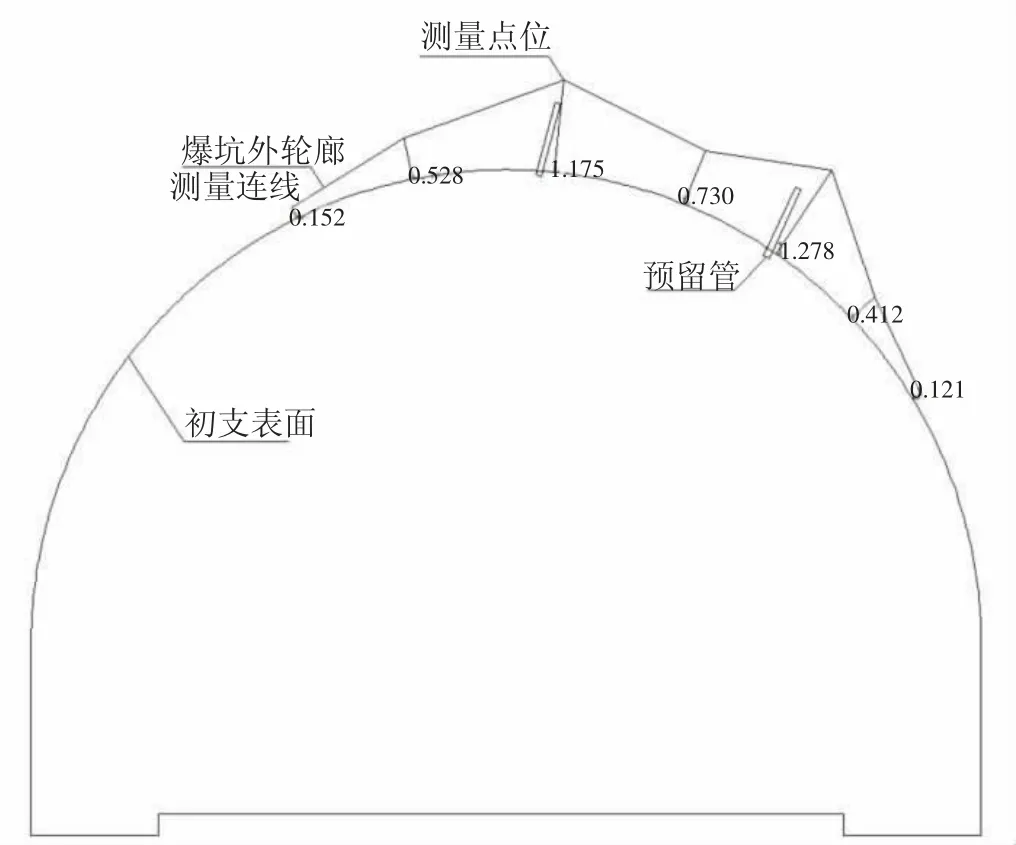

岩爆段落由于爆坑深度较大,现场采用弯折的φ6 钢筋网堆叠放置在钢拱架背后,作为后续爆坑处理的主骨架。岩爆爆坑处治钢筋网设置见图3。

图3 岩爆爆坑处治钢筋网设置

初支喷射混凝土施工前,在钢架一侧固定设置预留φ100 管,底部伸出喷射混凝土下表面,顶部距离爆坑底50cm 设置,用于初支背后爆坑处治。初支完成后,通过φ100 管分次泵送混凝土填塞爆坑。岩爆爆坑处治示意图见图4。

图4 岩爆爆坑处治示意图

3.3.7 总结岩爆规律[9,10]

为总结岩爆发生规律,降低岩爆段施工风险,指导后续岩爆段施工,编制了岩爆统计观察记录表,通过现场观察总结规律。

记录表内容包括:岩爆发生时间、里程、地质状况、断面部位、岩爆前的声响、岩爆数量等信息。

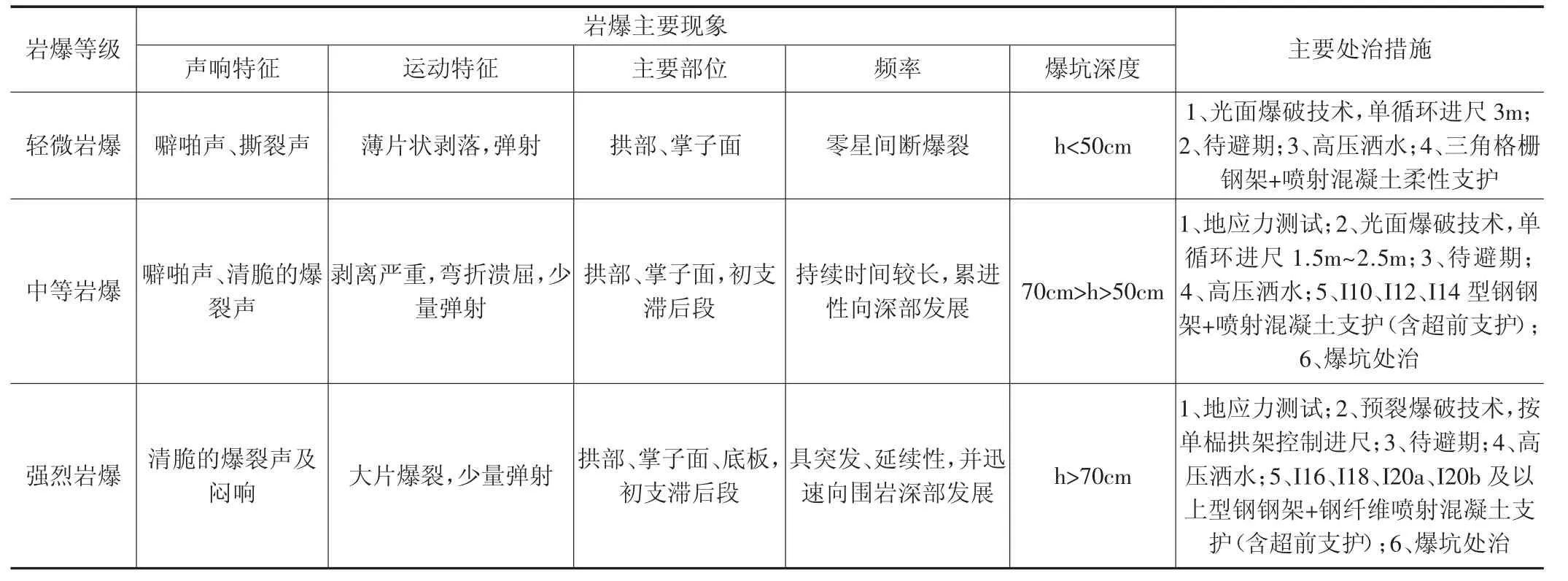

岩爆处治技术措施汇总表见表1。

表1 岩爆处治技术措施汇总表

3.3.8 安全技术措施

加强岩爆教育,对进洞施工人员进行岩爆普及知识和安全须知的教育;对临时进洞人员也向其交代安全注意事项。每次放炮派专人到掌子面监听岩爆发生前的声响,以此来分析其岩爆的可能性和严重性,决定是否停工撤人。

4 结束语

在各种不同进尺情况下,岩爆均有发生,且受地应力及结构面综合影响爆坑深度无法预判,各进尺条件下待避时间也受岩爆及掉块外部持续时间特征而定。结合施工安全与进度考虑,在轻微岩爆段每循环进尺3m,是保证安全及施工进度较为合理的进尺指标;在中等岩爆段每循环进尺控制在1.5m~2.5m 较为合理;强烈岩爆段按单榀拱架间距控制,以减少爆坑深度及范围。

岩爆段施工,应加强工序衔接、加强安全防护措施、合理调整待避时间,依据施工经验,对支护类型标准化、流程化,综合工程造价、工期考虑,减少方案讨论时间。

为最大限度保障施工及结构安全、加快施工进度、控制投资,参建各方在施工过程中,通过规范程序、加强对岩性的认识,不断分析、摸索、总结,有效地治理了目前所出现的不同等级岩爆,隧道历经半年多的岩爆段施工,虽因滞后岩爆对初支造成一定情况的破坏,但未发生一起安全事故,实现了安全生产,对类似隧道工程施工具有一定的借鉴意义。