人工智能在制造业中的应用设计

何涛HE Tao

(青岛创新奇智科技集团股份有限公司,青岛 266000)

0 引言

自从工业革命开始,人们对机械的使用率越来越高,人工智能的应用水平,是评估一个国家工业能力的重要指标,尤其是在制造业中应用人工智能时,对人工智能的要求非常高,需要基于精细化管理理念,确保人工智能在制造业生产时不受工作环境等问题的影响,是当前人工智能需要重点研究的方向。

1 人工智能技术概述

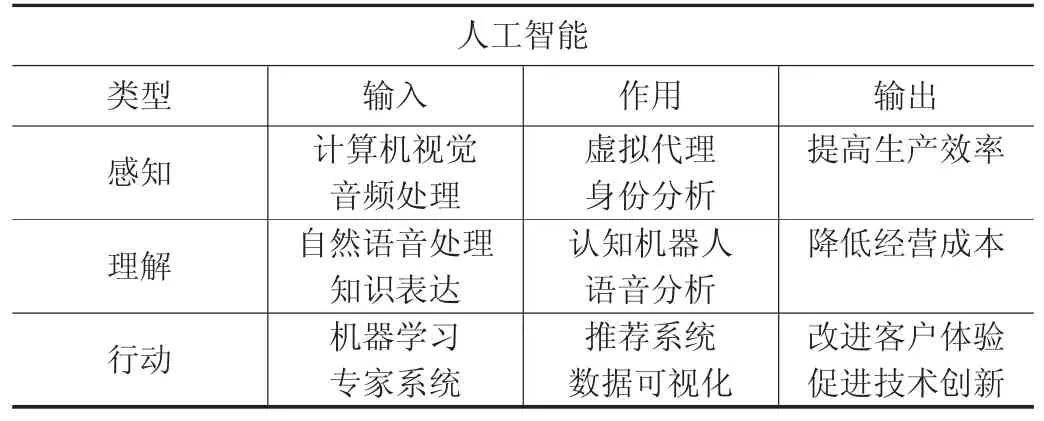

人工智能(Artificial Intelligence,AI)是一门研究如何使计算机具有智能的学科,人工智能涉及模拟人类智能的各个方面,包括感知、学习、推理、决策等,如表1 所示。因此人工智能技术可以分为以下几个主要方向:①机器学习(Machine Learning),机器学习是人工智能的核心技术之一,通过构建数学模型和算法,使计算机具备从数据中自动学习和改进的能力,常见的机器学习方法包括监督学习、无监督学习和强化学习。②深度学习(Deep Learning),深度学习是机器学习的一种特殊形式,通过构建人工神经网络模型,实现对大规模数据的高效处理和分析,深度学习在图像识别、语音识别、自然语言处理等领域取得了重大突破。③自然语言处理(Natural Language Processing,NLP),自然语言处理是研究计算机与人类自然语言交互的技术,包括文本分析、语义理解、机器翻译等任务,旨在使计算机能够理解和处理人类语言。随后是计算机视觉(Computer Vision),计算机视觉是研究如何使计算机能够理解和解释图像和视频的技术,包括目标检测、图像识别、人脸识别等,广泛应用于安防、医疗、自动驾驶等领域。④强化学习(Reinforcement Learning),强化学习是一种通过与环境不断交互学习最优行为策略的方法,在强化学习中,智能体通过尝试不同的动作,并通过奖励和惩罚信号来调整策略,以达到最大化累积奖励的目标如表1 所示。

表1 人工智能技术的应用归类

2 人工智能在制造业中的应用案例

2.1 人工智能在工厂设备管理中的应用案例

在制造工厂中,设备的故障可能会导致生产线停工、生产效率降低和成本增加等问题,因此利用特征分析和机器学习技术进行设备故障预测和故障诊断具有重要意义。

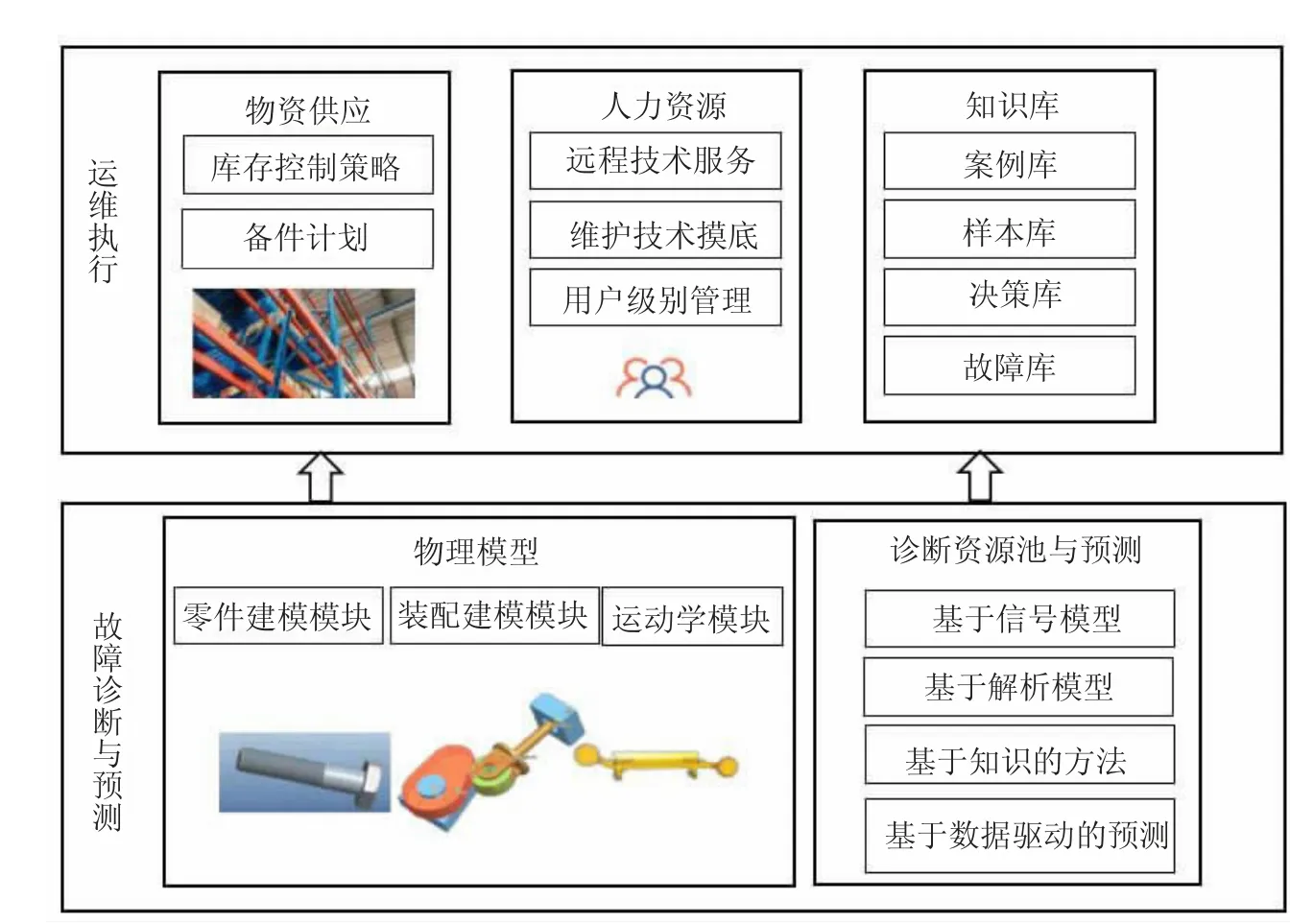

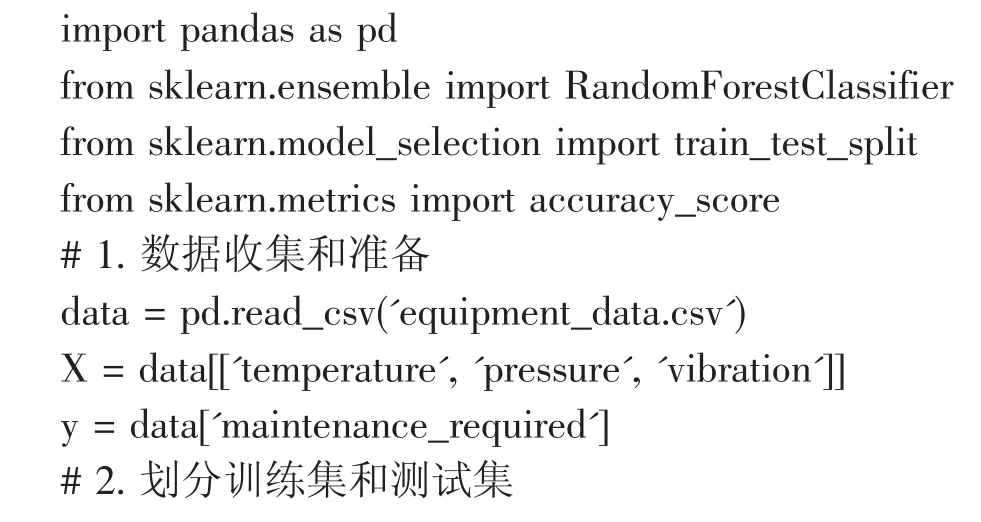

通过对设备运行数据的实时监测,可以获取设备的各种关键参数和指标。利用这些数据,可以应用特征分析技术,提取出与设备故障相关的特征,并建立相应的故障预测模型。通过监测和分析这些特征的变化趋势,可以提前预测设备的故障,并采取相应的维修措施,从而减少非计划性停机时间和维修成本,如图1 所示。

图1 基于人工智能的设备健康管理体系

另一方面,在设备发生突发故障时,利用机器学习技术进行故障诊断可以帮助快速定位故障原因并提供解决方案。通过分析设备运行数据,并与已有的故障知识库进行比对,可以确定故障的类型、位置和原因。基于这些信息,可以给出相应的故障处理建议,指导现场技术人员及时采取正确的维修措施,修复设备故障,降低停工风险。

收集设备的运行数据,包括温度、压力、振动等传感器数据。根据设备故障历史记录,标记正常运行和故障状态的数据。从原始数据中提取有意义的特征,如均值、方差、峰值等。根据设备的运行特点和领域知识,设计和选择适当的特征。选择合适的机器学习算法,如支持向量机(SVM)或随机森林(Random Forest)。将数据集划分为训练集和测试集。使用训练集来训练机器学习模型,根据特征数据预测设备的故障状态。使用测试集评估模型的性能,如准确度、召回率、F1 分数等。根据评估结果,调整模型的参数和特征选择,以提高预测准确度。

上述代码假设设备数据保存在名为equipment_data.csv 的CSV 文件中,其中包含了温度、压力和振动数据作为特征,以及故障状态作为标签。代码使用支持向量机(SVM)算法对数据进行训练和预测,并计算预测准确度。

2.2 人工智能在机械刀具磨损预测中的应用案例

具体来看,在制造业生产过程中,部分产品生产需要使用到机械刀具,尤其是一些精密零件的加工,需要对所使用的刀具进行严格控制,才能保证加工精度。因此将人工智能应用在制造业的刀具控制中,可以确保对刀具磨损的监测和预测,利用传感器获取刀具的实时数据,如切削速度、温度、振动等信息,结合机器学习算法对刀具的磨损状态进行监测和预测,能够提前预知刀具的寿命,及时进行维护和更换,避免因刀具失效导致的生产中断和质量问题。

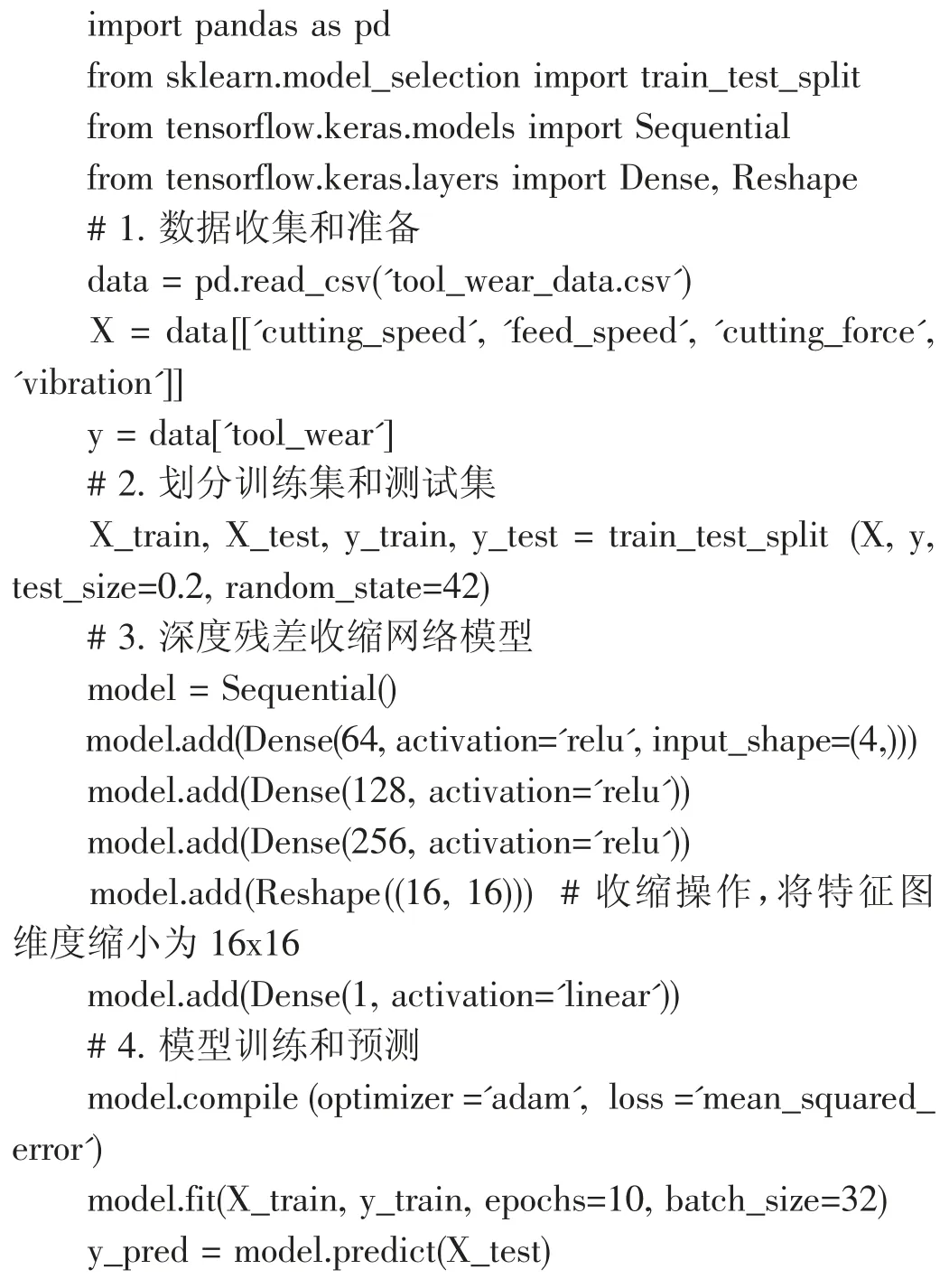

深度残差收缩网络(Deep Residual Shrinkage Network)是一种基于深度学习的图像处理算法,主要应用于图像去噪、超分辨率重建、图像增强等任务。对于机械刀具磨损预测,深度残差收缩网络可以用于提取图像中与磨损程度相关的特征。具体而言,可以使用该网络对机械刀具进行图像拍摄,然后输入到网络中进行特征提取和预测。

收集机械刀具的运行数据,包括切削速度、进给速度、切削力、振动等多个传感器数据。根据机械刀具的使用历史记录,标记不同磨损程度的数据。结合多个传感器数据,设计并提取有意义的特征。例如,可以计算平均切削力、切削力的方差、振动的能量等。使用领域知识和模型的要求,选择适当的特征。构建深度残差收缩网络模型,其中残差块用于捕捉刀具磨损的非线性关系。在网络中引入收缩操作,以减少特征图的维度和参数数量,提高模型的计算效率和泛化能力。将数据集划分为训练集和测试集。使用训练集来训练深度残差收缩网络模型,根据特征数据预测刀具的磨损程度。利用训练好的模型对测试集进行预测,评估模型的性能。

上述代码假设机械刀具数据保存在名为tool_wear_data.csv 的CSV 文件中,其中包含了切削速度、进给速度、切削力和振动数据作为特征,以及刀具磨损程度作为标签。代码使用深度残差收缩网络模型对数据进行训练和预测,并计算均方误差作为评估指标。

3 人工智能在制造业中的设计

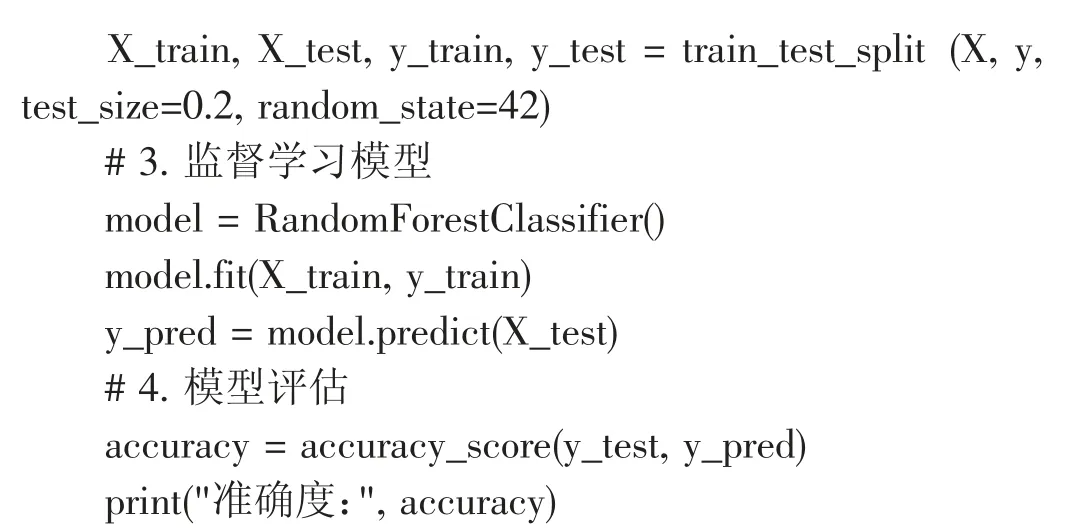

人工智能在制造业生产中的应用可以通过算法选择和模型设计来实现智能化设计。在进行数据的收集与分析时,通过传感器、摄像头等设备收集制造过程中的数据,包括生产线上的各种参数和指标信息,然后利用机器学习算法对这些数据进行分析和挖掘,以发现隐藏在数据中的规律和异常情况。而在智能优化与调度时,根据生产需求、材料供应、设备状态等因素,利用优化算法对生产计划进行智能化优化和调度,通过深度学习模型建立生产线上设备和工序之间的关联性,实现自动调度和智能化的生产管理,如图2 所示。

图2 人工智能与神经网络的结合算法选择

收集设备的历史数据,包括传感器数据、操作记录和维修记录等。根据设备的故障历史和维修记录,标记正常运行和故障状态的数据。从原始数据中提取有意义的特征,如均值、方差、峰值等。根据设备的运行特点和领域知识,设计和选择适当的特征。选择合适的监督学习算法,如决策树、随机森林或支持向量机。将数据集划分为训练集和测试集。使用训练集来训练监督学习模型,根据特征数据预测设备的故障和维护需求。使用测试集评估模型的性能,如准确度、召回率、F1 分数等。根据评估结果,调整模型的参数和特征选择,以提高预测准确度。

上述代码假设设备数据保存在名为equipment_data.csv 的CSV 文件中,其中包含了温度、压力和振动数据作为特征,以及维护需求标签。代码使用随机森林算法对数据进行训练和预测,并计算预测准确度作为评估指标。

4 结束语

随着人工智能技术的快速发展,越来越多的行业将智能化的设备应用在生产、运输中,使各行业的运营效率得到了极大的提升,由此可见,人工智能的应用前景非常广阔。而在制造业的生产中应用人工智能,能极大降低员工的工作压力和负担并提高生产效率,但人工智能技术也有一定的不足之处,对于高精密的制造业产品生产时,需要对所使用的人工智能设备进行精度设计,才能满足制造业的生产所需。为此,在制造业生产过程中,需要根据实际情况对人工智能设备进行相应的设计,才能有效满足制造业的生产所需。