安海湾特大桥主桥钢箱梁U肋内焊技术分析

周宇琦,岳雪姣,闫 晨

(中交一公局厦门工程有限公司,福建 厦门 361000)

在如今的大跨径桥梁中,正交异性钢桥面板U肋因其轻量化和安装简易的特点得到了广泛应用。传统U肋加工只能从外侧施焊,形成一道单面角焊缝,这种角焊缝受力呈偏心状态,在荷载作用下,角焊缝根部受弯曲应力过大,容易出现疲劳裂缝。应用U肋内焊技术,通过焊接机器人在U肋内侧增加一道角焊缝,将U肋与桥面板之间的连接焊缝变为双面焊缝,从根源上消除U肋角焊缝偏心受力问题,从而有效避免焊缝处疲劳裂纹的出现。

1 工程概况

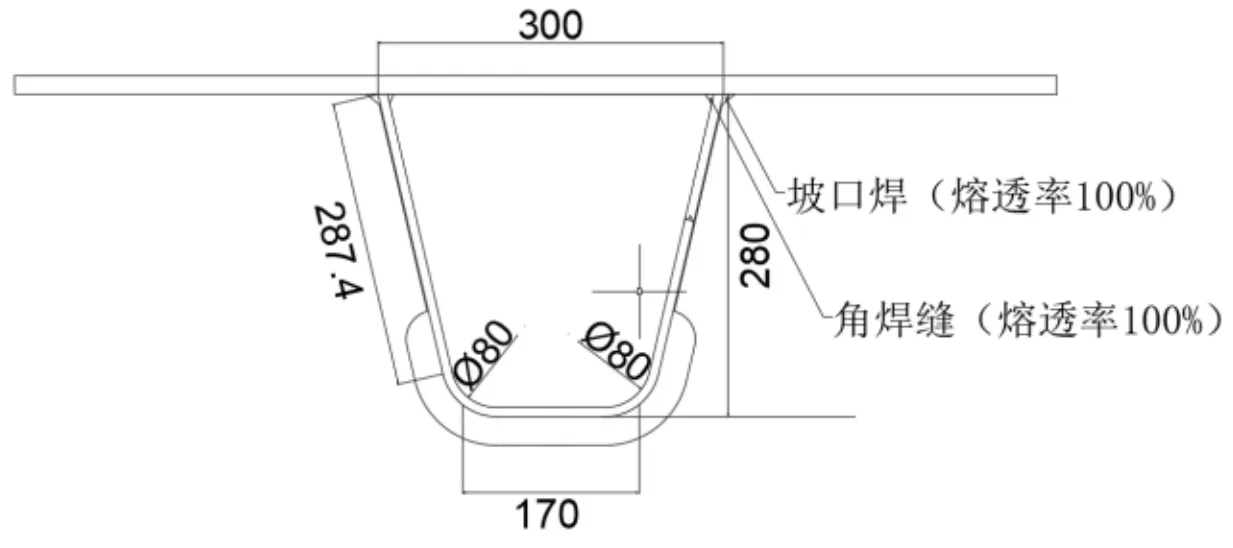

安海湾特大桥是海西高速公路网泉厦漳城市联盟路重要的控制性工程,主桥长度为570m,是跨径布置为(135m+300m+135m)的混合梁连续刚构桥,上下行分幅布置,中跨中间103m为钢箱梁,箱梁顶面设有2.5%的横坡。顶板采用U肋加劲,上口宽300mm、下口宽170mm,高度为280mm、间距600mm,U形加劲肋厚度为8mm。在刚度过渡段钢桥面板顶板上缘仍保持平齐,U形加劲肋保持底缘平齐,加劲肋高度随顶板厚度的变化上口由300mm变为295mm,高度由280mm变为270mm。为消除正交异性板的疲劳问题,U肋与顶板采用双面焊,U肋内侧采用角焊缝,外侧采用坡口焊。U肋内焊示意图如图1所示。

图1 U肋内焊示意图(单位:mm)

2 U肋内焊施工工艺

2.1 U肋内焊的基本原理

U肋内焊工艺流程主要由龙门焊接平台、焊接主控系统、内焊机器人、行走轨道、工件液压定位固定系统、焊接冷却系统、焊接烟尘处理系统和视频监控系统8个部门组成。通过将焊枪送入U肋内部焊接位置,对难以施焊部位进行焊接施工,从而将传统U肋的单面焊工艺改变为双面焊,这样可进一步提升U肋整体力学性能。U肋内焊平台如图2所示。

图2 U肋内焊平台

2.2 U肋内焊的技术难点

U肋内部角焊缝与外部焊缝相比,检测困难且出现焊接质量问题后不易修复。因此,焊接过程的质量保障为控制重点,如何提高U肋内焊一次成功率,成为整个U肋内焊过程中的重中之重。因此,在实际施工过程中,从以下5个方面在U肋内焊施焊过程中,对焊缝质量进行控制:(1)焊枪在U肋内部行进的可靠性。焊接平台使用连杆进行刚性连接,通过连杆驱动焊接机器人在U肋内部行进,以此保证焊接机器人行进时速度均匀、行进线形顺直,从而保证内焊焊缝的一致性。(2)远距离送丝技术。在整个U肋内焊过程中,最远距离焊丝送丝可达22m,焊接过程焊丝送丝速度能否稳定会直接影响焊接质量,因此采用双驱动超长送丝系统的送丝设计,可减小送丝阻力,确保送丝速度的稳定性。(3)焊枪跟踪技术。在整个U肋焊接过程中,全程使用焊枪跟踪技术对整个焊接过程进行实时管控,通过手动配合自动的方式调整焊枪的实时位置及送丝情况,可确保焊接过程的稳定性。(4)低飞溅焊接工艺。焊接飞溅会对焊接质量造成影响,U肋内焊过程中,密闭空间的焊接飞溅可能导致焊枪喷嘴及导电嘴堵塞,造成断弧现象,形成焊接质量隐患。因此,在焊接过程中,可采用实心焊丝配合三元混合体保护焊的焊接工艺,这样不仅可以减少焊接飞溅,还可以确保焊缝外观的美观度。(5)视频监控技术。在焊接过程中,接入高清视频监控系统,跟随焊枪连杆,实时跟踪焊缝成品外观。在后期检测过程中配合外部探伤数据,随时调阅追溯存在疑问部位的影像资料,通过数据加图像的方式,确认焊缝质量是否满足要求。高清焊接视频在线监控系统如图3所示。

图3 高清焊接视频在线监控系统

3 U肋内焊焊接工艺

通过U肋内焊系统焊接U肋板单元的整个工艺流程如下:U肋板单元件组装(半自动或全自动)→焊接U肋内部角焊缝→焊接U肋外部角焊缝→U肋板单元件校正→U肋外部角焊缝检测(常规方法检测)→U肋内部角焊缝检测(专用检测设备检测)→修补(若有)→U肋外部角焊缝修补(常规方法)→U肋内部角焊缝修补(专用设备)→验收。首先,将打磨完成的焊接工件底板和肋板整齐地摆放在焊接平台上,通过操纵液压站,使工件与定位装置对齐贴合,使工件精准定位,通过卡具固定工件,然后调节一体机中组立机设备将需要组立的板肋压紧,采取机械自动点焊临时固定。焊缝处打磨及临时固定如图4所示。

图4 焊缝处打磨及临时固定

通过内焊机头操作箱操作调整焊枪高度及左右位置使其与焊接工件施焊部位相匹配。确认焊枪位置后,操作龙门焊接平台,使工件达到起始焊接位置,开启焊枪跟踪并开始手动调节全部焊枪的焊接角度及送丝。待焊枪即将从工件中出来时,通过机头操作盒结束焊接,移动龙门焊接平台完成焊枪复位、压紧夹具复位等动作。

4 U肋内焊焊缝检测

(1)高清焊接视频在线监控系统。在焊接过程中,通过高清焊接视频在线监控系统可以实时观察位于焊缝表面的像质计的高清图像,像质计直径0.1mm(国家标准中最细)。在对整个U肋内焊焊接过程实时监控的同时,还满足检测焊后焊缝表面外观质量的要求。

(2)磁粉探伤机器人。U肋内焊焊缝磁粉探伤机器人可以在U肋内的任意焊缝位置进行磁粉探伤检测,并通过配套的位移传感器,对缺陷位置进行定位,为后期缺陷修复提供依据。

(3)超声波相控阵检测技术。超声波相控阵检测技术可以对U肋内的双侧角焊缝的未熔透高度进行有效无损检测。在焊缝位置涂刷耦合剂,使用相控阵检测仪,对焊缝进行二维及线形扫查,通过超声波在缺陷处传播差异,确认缺陷位置的深度值,进而得出未熔透的高度值。通过这种检测技术能对内焊焊缝的纵向缺陷和横向裂纹等进行有效检测。

5 U肋内焊的缺陷返修

U肋内部空间狭小,且U肋整体长度较长,内焊出现焊缝缺陷时难以使用人工进行修复,因此,使用与内焊焊枪相似的修复机器人进入U肋内部进行返修工作。首先,通过返修机器人对缺陷处进行打磨至焊缝根部,再使用内焊设备对修复处进行补焊。外侧采用碳弧气刨清根,使用磁粉探伤确认无裂纹缺陷后,再施埋弧自动焊进行补焊。返修机器人如图5所示。

图5 返修机器人

6 结束语

采用U肋内焊技术,能将传统的单侧焊缝改变成双侧焊缝,从而提高焊缝处抗疲劳能力,从根源上消除疲劳裂纹的产生。双面焊的施工工艺为对称施焊,减少了焊接变形,并且焊缝型心与U肋型心对齐,提高了整体的力学性能。而成套的焊接、检测、修复体系,也为U肋内焊成品质量提供了有力保证。在整个U肋内焊过程中,先焊内侧焊缝再焊外侧焊缝的施焊顺序,避免了焊缝烧穿等质量问题的产生,为后期外侧焊接工艺优化提供了更好的空间。

U肋内焊技术成功实现了将正交异性桥面板单面焊改进为双面焊,为钢桥提高使用寿命提供了有力保障,也为焊接工艺优化提供了广阔的发展空间,对于桥梁钢结构中正交异性板施工有着重要的应用价值。