数控加工中心钻攻异型散热器夹具的设计

杨东,陈本茁,2,朱玉斌

(1.江苏师范大学,江苏 徐州221116 ;2.国立韩巴大学,韩国 大田34158)

1 问题的提出

数控加工夹具是数控CNC机械制造加工过程中用来固定加工对象,使之占有正确的位置,以满足加工工艺条件、迅速、方便、安全地安装工件的装置。夹具通常由定位元件、夹紧装置、对刀引导元件、分度装置、连接元件及夹具体等组成[1]。

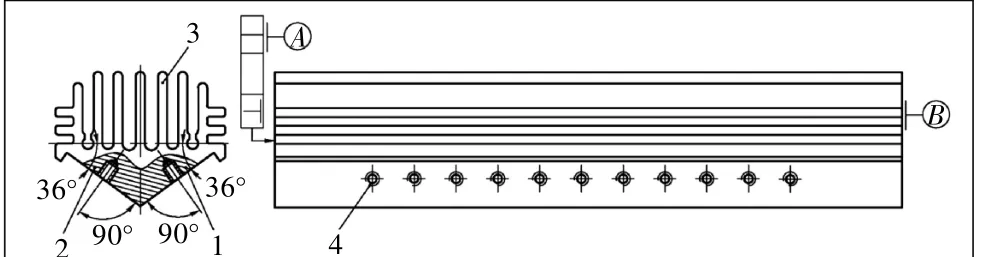

图1所示零件是应用于系列矿用防爆电器产品上的铝合金材料的散热器,需要在三角异型结构的散热器的轴向两个平面上对多个螺纹孔钻孔、攻丝。其加工工序虽然简单,适合大批量生产,但散热器长宽比比值大,轴向尺寸长,形位公差和零件加工后的互换性等方面要求较高。另外,在三角体底面上分布多条很薄的扇热翅非常不利于工件的夹紧和定位。

图1 工件结构示意图

如使用传统的钻模在台式钻床上加工此工件,由于钻孔和攻丝两工序分别加工,工件需反复多次安装,重复定位精度低,钻孔精度和尺寸不易控制,攻丝时丝锥常折断,造成工件废品率增高,加工效率低,质量不能满足产品工艺技术要求。

为解决加工图1所示工件的上述难题,设计应用在数控加工中心机床上的专用夹具。其设计理念是:1)在数控加工中心上零件成组加工可大幅度提高生产效率,工序相对集中可提高工件的加工精度,满足工件互换性要求,夹具设计时要在一次定位装夹中可同时加工完成多个工件,减少工件安装次数;2)必须保证工件定位准确,符合工件工艺技术要求,以确保工件加工质量;3)要求夹紧装置安全、可靠,且操作方便。

2 设计内容

2.1 工件的定位选择

图1所示工件为铝合金材质的挤压件,其截面呈三角形体结构,三角体的底面上分布数个条形扇热翅3,下部是顶角为108°的三角形状的实体基座,形成两个基面A平面和B平面,两个基面A平面和B平面上需分别布设数十个垂直于平面的几何尺寸相同的M5螺纹孔4。由于A平面和B平面不在一个平面上,且零件两端端面与工件中心的垂直度要求较高。工件要求各螺纹孔4垂直中心轴线需与两平面A、B互相垂直,且水平轴线与平面A、B的中心轴线重合。

螺纹孔4的功能是固定需与散热器连接的其他零部件,并保证此部件与散热器轴线平行,不得歪斜并确保平面贴合。因此加工此工件上的M5螺纹孔4时其装夹、选择定位基准较困难。

另外此工件的轴向尺寸长,铝合金材质强度和刚度较低,装夹方式选择不当就会造成工件变形和形位公差超差,导致废品率增加。由于图1所示零件生产批量大,立式数控加工中心具有加工精度高和生产效率高的特点,大批量生产成本低,选择该类机床是加工的首选。

加工中心是一种功能较全的数控加工机床,设计应用在加工中心上的夹具时,除考虑工件在夹具中的定位外,还要考虑夹具在机床上的各个方向的定位参考基准和便于工件编程零点的确定。

工件在夹具中的定位实质是限制它在夹具中空间位置的6个方向的自由度(称之为六点定位原理),使工件在夹具上正确定位,便于对工件的夹紧,保证工件加工质量要求[1]。

图1所示零件中,因加工位置是在A平面和B平面上垂直加工数个相同几何尺寸的螺纹孔4,按照定位原则,选择零件的扇热翅3的底平面作为工件的定位基准面。A平面和B平面与扇热翅3的底平面并不在一个水平面内,呈互为36°的夹角。如加工螺纹孔4,就必须使A、B两平面倾转一个角度(即36°)使之与机床工作台面(扇热翅3底平面)平行即可。

2.2 专用夹具的结构设计

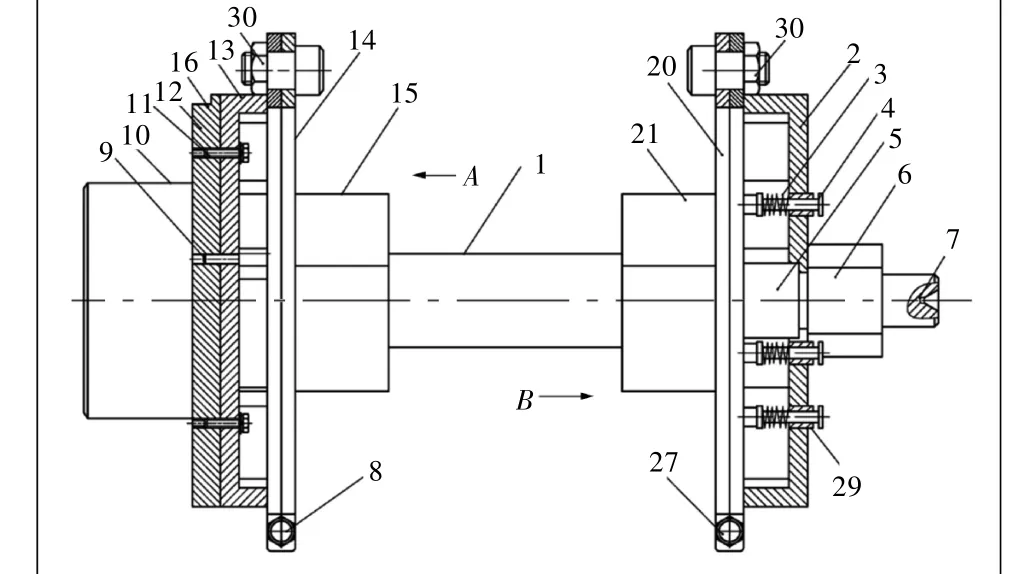

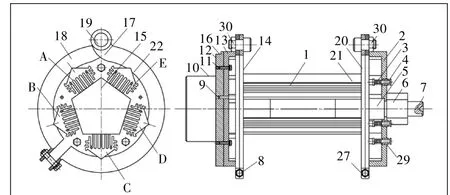

图2~图4所示为专用夹具结构示意图,分别由轴体1、右定位盘2、左定位盘13、左五面体15、左卡箍14、右卡箍20、锁紧螺母6等组成。

图2 夹具结构示意图

轴体1是夹具的主体,工件的定位元件15、21设置在轴体1的两端,呈正五面体形状结构(如图2、图3),工件扇热翅3(如图1)的底平面与五面体的其中一个面贴合,作为工件Z向的基本定位基准。在正五面体的每一个面上放置一个工件,便可一次同时装夹5个工件进行加工。

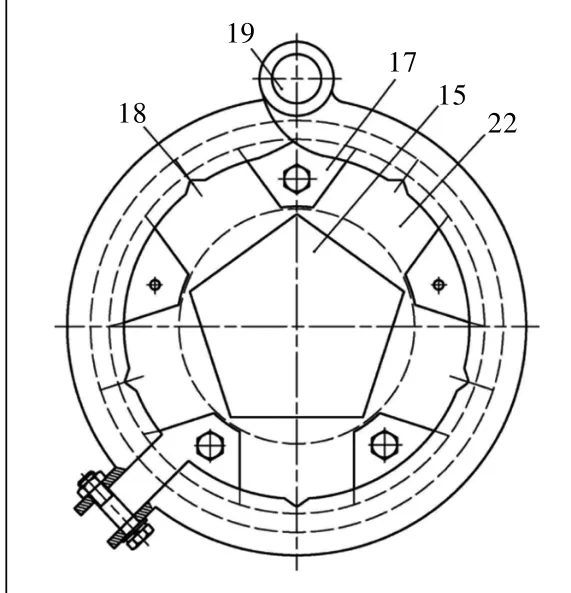

图3 夹具结构A向视图

左定位盘13(如图2、图3),是限制工件X方向的自由度和Y方向的自由度的定位基准元件,工件左端分别插入左定位盘13内的凹槽22内(如图3),即对工件进行了X、Y方向的自由度限制。左定位盘13的中心位置加工一五边形孔,套装在左五面体15上作为左定位盘13在夹具体上的定位,通过固定盘12 上的两个定位销9 定位后,再用螺钉11紧固在固定盘12上。

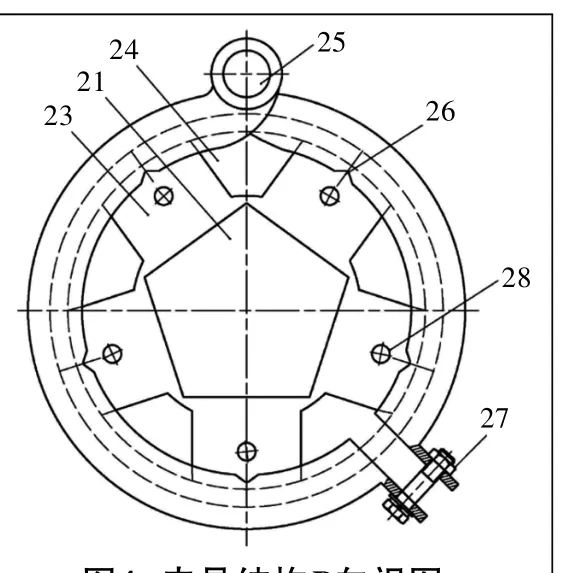

由于该工件轴向长度尺寸较长,只对其一端的自由度限制不足以保证工件的定位精度。在夹具的右端设计了右定位盘2,当工件在左端定位后,右端的右定位盘2起到对工件右端的自由度进行定位限制作用(如图2、图4)。

右定位盘2有着与左定位盘13同样结构的定位凹槽23(如图4),通过螺母6的紧固力的作用自动插入到定位凹槽23内。位于右定位盘2的中心圆孔与轴体1右端定位阶台5间隙配合,作为右定位盘2在轴体1上的同轴定位。

实际应用中发现,当工件左端面与左定位盘13的端面贴合定位后,工件的右端会存在轴向长度的误差,此误差的存在不适合轴向刚性锁紧固定。为克服这个问题,在右定位盘2内分别设计对应工件右端面的5个弹性销4。旋动螺母6,右定位盘2会沿着定位阶台5滑动,弹性销4端面与工件端面接触,螺母6的压紧力使压缩弹簧3压缩,弹簧3的作用力会对工件起到轴向辅助定位和辅助轴向夹紧的作用,确保工件左端面定位准确并方便工件的安装和拆卸。

上述结构的实现,解决了工件在夹具中的X、Y方向的准确定位和Z向的负方向定位。为确保工件在加工中定位稳定、可靠,还需设置对工件的+Z方向进行限制,即夹具的夹紧固定装置[2]。

由于图1所示工件是铝合金材料,加工工序只是钻孔和攻丝且仅为M5的内螺纹,因此加工中所产生的切削力较小,对工件的夹紧力要求不大。因夹具设计初衷是一次可装夹5个工件,又分布在五面体的圆周面上,因此选用结构简单、操作方便的卡箍式夹紧机构[3]。

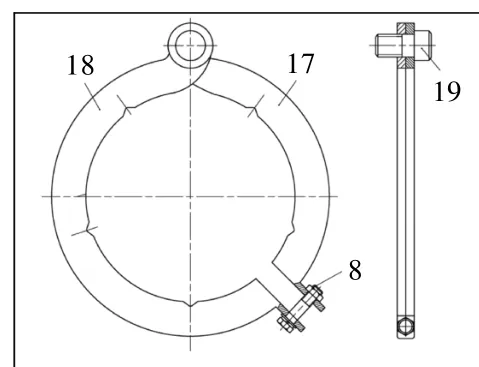

从夹具结构示意图(如图2~图4)中看出,在夹具的两端分别设置左卡箍14和右卡箍20。卡箍结构如图5所示,由上箍18、下箍17、销轴19组成,销轴19与焊接在图2所示中右定位盘2、左定位盘13上的销轴螺母30螺纹配合,形成卡箍铰链式连接,实现上卡箍1和下卡箍2开、合动作。夹具两端的左、右两个卡箍的结构相同(如图5),在紧固工件时,上箍圈1与下箍圈2合拢后,旋动紧固螺钉8即可分别对工件的两端进行夹紧固定。

夹具左端固定盘12上的对刀台16(如图2)的功能是:1)确保夹具安装在机床上通过调整找正,使对刀台16的平面与机床工作台平行,即确保工件上的需加工的A平面或B平面与机床平行。2)也是数控加工时的刀具各移动轴的对刀基准。

图4 夹具结构B向视图

2.3 夹具和工件的安装与实际应用

夹具在制造加工并检验合格后,按顺序进行夹具组装(如图6)。首先把左定位盘13与固定盘12定位组装,2个定位销9分别插入固定盘12上的2个销孔进行准确定位,分别将3个固定螺钉11旋入固定盘12上的3个螺纹孔后紧固,使固定盘12和左定位盘13正确定位连为一体。弹性销4插入销套29,右定位盘2套装在定位阶台5上。

图5 卡箍结构示意图

图6 夹具及工件组装示意图

把左卡箍13、右卡箍2分别装在夹具左右两端各自位置,销轴19旋入销轴螺母30并调整好合适间隙,确保上、下卡箍开合灵活。

按图6所示安装位置,将A、B、C、D、E 5个工件分别插入左定位盘13内的5个凹槽22内,并确保与工件的各定位面贴合,与夹具两端的五面体15、21的平面定位贴合。

装入螺母6,旋动螺母6使右定位盘移动,弹性销端面与工件端面接触弹簧受压缩后产生对工件右端面的辅助压紧力。把左卡箍13、右卡箍2的上、下卡箍合拢后旋动锁紧螺钉8、27对工件进行夹紧,即完成夹具和工件的组装。

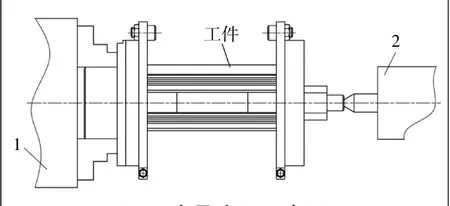

图1所示工件的钻孔攻丝加工,选择在带有数控分度头和尾座的VMC四轴数控加工中心机床上。分度头的三爪卡盘1夹持夹具左端的轴头位置(如图7),尾座顶尖2顶入夹具右端面中心孔。然后利用夹具左端固定盘12上的对刀台16的平面找正夹具(如图6),确保对刀台16与机床工作台平面基准重合,同时也是数控分度头0°调整的基准位置。夹具在机床上安装正确并对工件可靠夹紧后,调整夹具与各刀具之间不能产生相互干涉,即可对工件进行加工。

工件加工完毕后不需拆卸夹具,只是把夹具左、右两个卡箍上的锁紧螺钉8、27松开(如图6),打开卡箍,旋松螺母6使右定位盘2沿定位阶台5滑动后移,即可分别轻松取下工件。

数控分度头(即加工中心的A轴)每转过72°,即可使工件需加工的A、B平面(如图6)平行于机床工作台,可同时对工件的2个面上的螺纹孔进行加工,依次转至一周即可把工件面上的全部螺纹孔加工完成。数控编程时只需把数控分度头A轴需转过的旋转度数输入程序段即可。

3 结 论

应用在数控加工中心上加工异型散热器工件设计的专用夹具具有以下显著特点:1)夹具应用在数控机床上采用了工件成组加工和工序集中的方式,提高了工件加工质量,从根本上满足了工件的互换性要求,特别适合大批量工件的生产。夹具设计合理、结构紧凑、定位准确,有效解决了异型散热器工件装夹难题。2)工件安装操作简单、方便、高效,夹紧装置设计牢固、安全可靠,满足了工件加工工艺要求。3)夹具设计方便于制造加工,五面体定位结构合理、定位准确,一次装夹可同时加工多个工件,降低了工件安装定位误差,减少了工件装夹的次数,节省了加工辅助准备时间,实现了工序集中,降低了加工成本,大幅度提高了生产效率。

图7 夹具应用示意图