硫化橡胶的回弹检测

朱家顺

(特拓(青岛)轮胎技术有限公司,山东 青岛 266061)

在轮胎橡胶行业,硫化橡胶的回弹性[1-3]指标通常被用来代替动态力学频谱仪(DMA)[4-5]或橡胶加工分析仪(RPA)[6-7]的损耗因子(tanδ),作为胶料生热特性的质量控制指标。但室温回弹数据有时会出现与实际滚动阻力测试相矛盾的现象。

本文选取了邵尔A硬度在56~90之间的正常在产终炼胶,包括子午线卡车胎(TBR)、乘用车子午线轮胎(PCR)在内的胎侧、胎面、胎体、趾口、三角等部件,共计16种代表性胶料。围绕硫化胶高、低温回弹与RPA的tanδ、压缩生热检测项目之间的相关性开展了系统性实验研究,并从配方的填料类型、胶料硬度等方面分析了数据组间的差异。

为了解不同体系高、低温回弹数据趋势间的差异,进一步选取了6种代表性胶料开展了回弹值随温度变化趋势研究,并与压缩生热数据趋势进行了对比。

1 实验部分

1.1 原料

实验采用的终炼胶均为车间正常生产胶料,终炼胶的类型、生胶体系、填充体系、部位、室温硬度如表1所示。

表1 实验用终炼胶信息及室温下三次平行测试邵尔A硬度的平均值

1.2 仪器及设备

RPA:RPA2000,美国Alpha公司;硫化橡胶回弹仪:ZWICK 5109,德国Zwick Roell集团;硬度计:Digi Test,德国Bareiss公司;压缩生热实验机:EKT-202GF,昆山创研科技有限公司。

1.3 实验方法

1.3.1 RPA分析

RPA动态检测记录复合剪切模量(G*)、弹性剪切模量(G′)、黏性剪切模量(G″)及tanδ,具体测试程序设定如下:(1)预调节:温度为100 ℃,频率为0.5 Hz,应变为13.95%,时间为90 s;(2)硫化:温度为185 ℃,频率为2 Hz,应变为6.98%,时间为220 s;(3)频率扫描:温度为100 ℃,应变为2.79%,频率为0.1~10.0 Hz;(4)应变扫描:温度为100 ℃,频率为0.5 Hz,应变为0.56%~15.07%。

1.3.2 回弹性

测定151 ℃时硫化时间为30 min的试样分别在室温、40 ℃、50 ℃、60 ℃、70 ℃、80 ℃、90 ℃、100 ℃下预热30 min后的回弹值,结果取三次平行测试的平均值。

1.3.3 压缩生热

环境箱温度为55 ℃,压缩频率为300 r/min,检测周期为30 min,记录实验结束时的底部温升及胶芯温度。

2 结果与讨论

2.1 23 ℃和100 ℃时的回弹与tan δ

图1表明,硫化胶RPA温度为100 ℃、频率为1 Hz、应变为12.8%时的tanδ与100 ℃时的回弹相关性显著,全部16组数据点间的相关性系数为0.975,如图1中的拟合方程3。但与全部16个23 ℃下的回弹数据间的线性相关不显著,如图1中的拟合方程1,相关性系数仅为0.648。

结合相应胶料的配合体系和硫化胶硬度发现,偏离最远的是PCR低滚动阻力高白炭黑胎面胶料T66,其次是邵尔A硬度高于80的胶料A13、A69、A60、A68。若将上述5个数据点剔除,剩余邵尔A硬度在55~80之间的11组室温回弹与硫化胶RPA在温度为100 ℃、应变为2.8%、频率为1 Hz下的tanδ相关性非常显著,相关性系数为0.980,如图1所示。

tan δ

2.2 回弹随温度的变化趋势

为进一步探讨温度对回弹检测结果趋势的影响,选取了包含高白炭黑胶料T66在内的室温下邵尔A硬度在64~68之间的1种基部胶、2种TBR胎面胶、3种PCR胎面胶进行了不同温度下的回弹检测,结果如图2所示。

温度/℃

图2表明,高白炭黑体系胶料回弹随着温度的变化与炭黑体系胶料不同,曲线之间出现交叉现象。实验温度范围内,炭黑体系胶料的回弹基本呈现线性增加的趋势,温度每升高10 ℃,回弹值增加2。整体趋势及各胶料回弹值的相对位置与配方设计理念相符。例如,TBR基部胶为纯天然胶配合体系,含胶率高,回弹最高;TBR长途大巴车胎面为低滚动阻力设计,生热次之;高填充、高耐磨PCR胎面回弹最低。

高白炭黑体系胶料随着温度增加回弹速率较快,且呈现“两段式”。60 ℃以下,回弹随着温度增加得较快,平均每升高10 ℃回弹值升高7.5;60 ℃以上,回弹随着温度的升高增加较慢,平均每升高10 ℃回弹值升高3.0。

综上所述,在采用回弹来评价胶料的生热特性时,室温、高温会出现不同的排列顺序。从轮胎实际工作温度来看,建议采用60 ℃以上的高温回弹来评价胶料的生热特性比较合理。

2.3 100 ℃时回弹与压缩生热之间的相关性

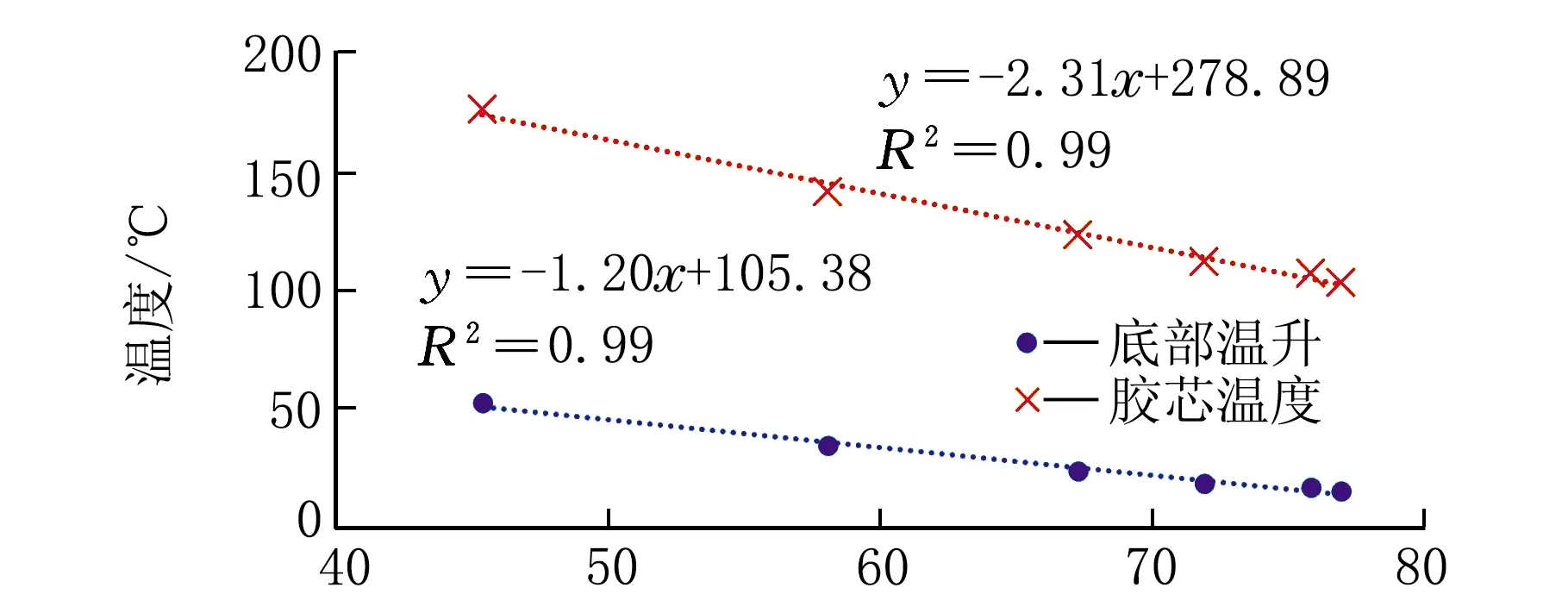

上述6种胶料100 ℃时的回弹与压缩生热之间的相关性分析如图3所示。

回弹/%

图3表明,100 ℃时的回弹与压缩生热之间存在良好的线性关系,进一步证明了100 ℃下回弹在胶料生热特性方面评价的有效性。实验室可根据自身条件选择适当的方法进行胶料生热特性的评价。

3 结 论

(1)室温回弹不太适合高白炭黑填充胎面胶料或邵尔A硬度大于80的胶料生热特性评价。

(2)在采用回弹进行胶料生热特性评价时,建议采用60 ℃以上的高温回弹数据作为评价指标。