织物增强橡胶复合材料的无损检测

孙盛坤,程丽君,史丽军,钱黄海,刘 刚,赵文博

(1.海装驻北京地区第五军事代表室,北京 100043;2.中国航发北京航空材料研究院,北京 100095)

无损检测具有非破坏性的优点,以不损伤被检测对象的使用性能为前提,评价被检测对象是否有内部缺陷,并对缺陷的形状、大小、位置、取向、分布和内含物等情况进行判断。当被检测对象不存在影响使用的内部缺陷时,还能提供组织分布、应力状态等物理信息。由于超声波的无损性和敏感性[1],超声波无损检测方法在国内外都有相应的报导,大多集中在橡胶/金属胶接中对脱黏缺陷的评价。早在1989年,Matzkanin等[2]专门报导过橡胶/金属胶接结构的超声波无损检测方法。周娥等[3]采用干耦合纵波穿透法对橡胶、橡胶与金属黏接材料进行无损检测,可以有效检测出其中的脱黏缺陷,并对脱黏缺陷进行定量分析。李剑等[4]探讨了一种基于Lamb波幅值的3dB法,对钢/橡胶结构中的圆形脱黏缺陷进行定量检测。刘松平等[5]报导了采用超声回波法对钢-橡胶胶接缺陷进行定性检测的方法。也有利用超声波无损检测技术测定橡胶材料物理量的相关报导。Lawandy等[6]报导了用脉冲回波超声技术测定丁苯橡胶交联密度的方法。He Bobing等[7-8]报导了利用超声衰减与聚合物相分离之间的敏感性,快速测定不相容聚合物的相分离。常俊杰等[9-10]报导了用超声回波法测试橡胶材料(丁苯橡胶、乙丙橡胶、顺丁橡胶)的损耗角正切值(tanδ),以无损检测方法表征橡胶材料的动态黏弹性。张强[11-12]编译了炭黑类型对三元乙丙橡胶超声衰减系数以及声速的影响。

目前超声波无损检测方法在橡胶材料工程应用的报导相对较少。Tittmann Bernhard R等[13]探讨了用空气耦合法对汽车轮胎进行超声无损检测的工程实例。杨恒等[14]报导了用超声无损检测测量航空密封件接触应力的方法。同时这些工程应用缺乏相应的检测标准,针对具体的应用工况需要在检测方法上进行不断探索,检测结果的判断在很大程度上也依赖于检测人员的经验。本研究旨在通过对织物增强橡胶复合材料的无损检测,借以研究声能衰减信号不同区域的内在差异以及造成差异的原因。本研究方法及结果对橡胶复合材料的超声波无损检测、检测结果的分析判断具有一定的参考价值和借鉴意义。

1 实验部分

1.1 原料

芳纶布:厚度为0.33 mm,单位面积质量为150 g/m2,宜兴市海特碳纤维制品有限公司;丁腈橡胶片:厚度为(0.25±0.04)mm,北京航空材料研究院。

1.2 仪器及设备

MASTERSCAN 380型超声波探伤仪:英国声纳公司;5985型万能材料试验机:美国Instron公司;Nova Nano 450型场发射扫描电子显微镜:美国FEI公司。

1.3 复合材料制备

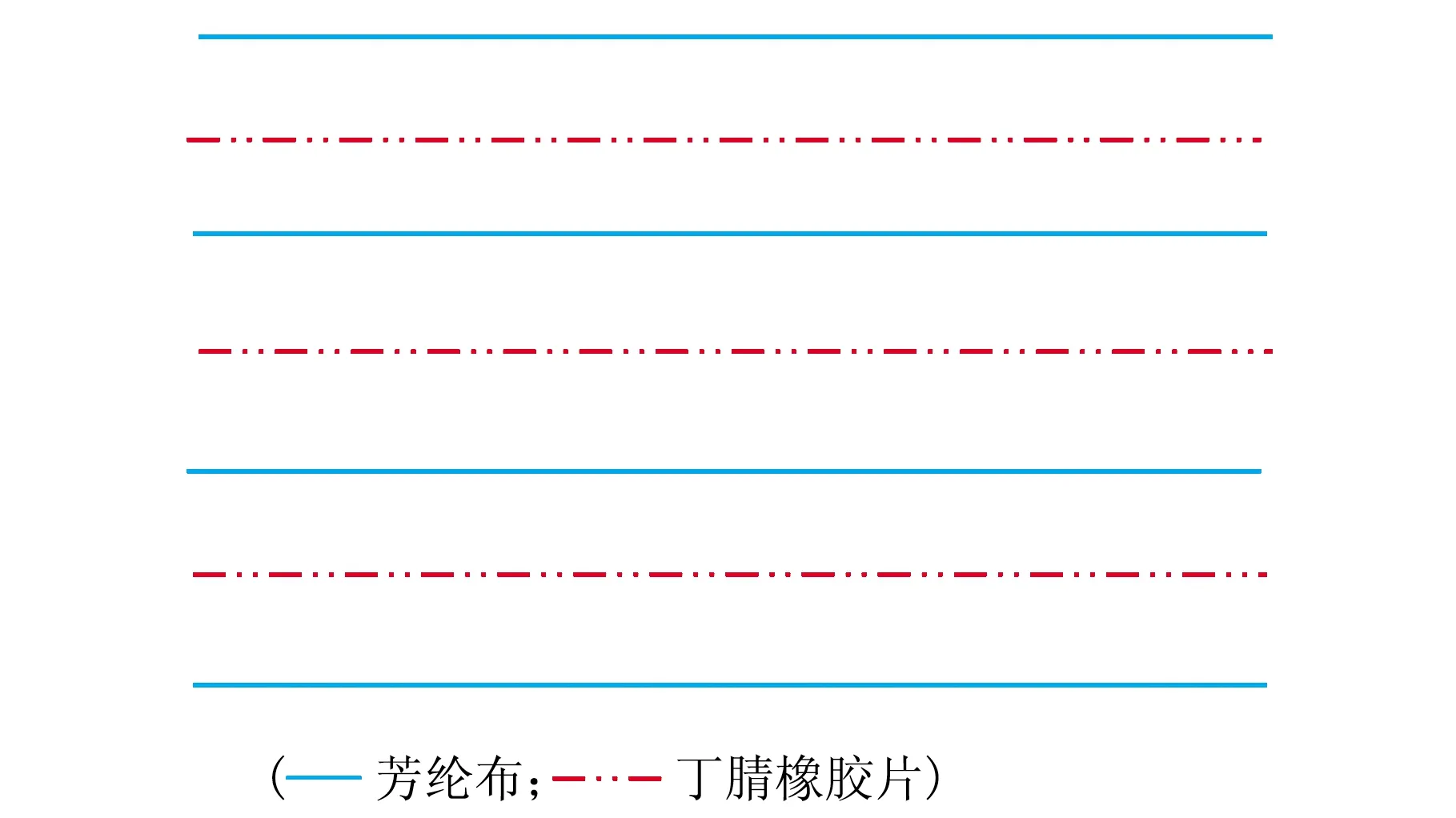

将芳纶布和丁腈橡胶胶片按200 mm×200 mm的尺寸裁切,然后按图1所示进行铺层,之后硫化成型。硫化温度为160 ℃,硫化时间为30 min,硫化压力为10 MPa。

图1 织物增强橡胶复合材料铺层示意图

1.4 分析与测试

超声波C扫描成像:采用MASTERSCAN 380型超声波探伤仪,探头频率为5 MHz;密度按照GB/T 533—2008进行测试;力学性能按照GB/T 3354—2014进行测试,加载速率为2 mm/min;扫描电子显微镜(SEM):采用Nova Nano 450型场发射扫描电子显微镜进行观察;衰减系数:先用游标卡尺测量被测试样厚度(d),然后将探头置于被检试样上,分别将一次底波和二次底波回波幅值调整至满屏幕刻度的80%,并记录此时增益数,两次底波的幅值差为ΔH,根据ΔH/(2d)计算衰减系数。

2 结果与分析

2.1 织物增强橡胶复合材料超声C扫描

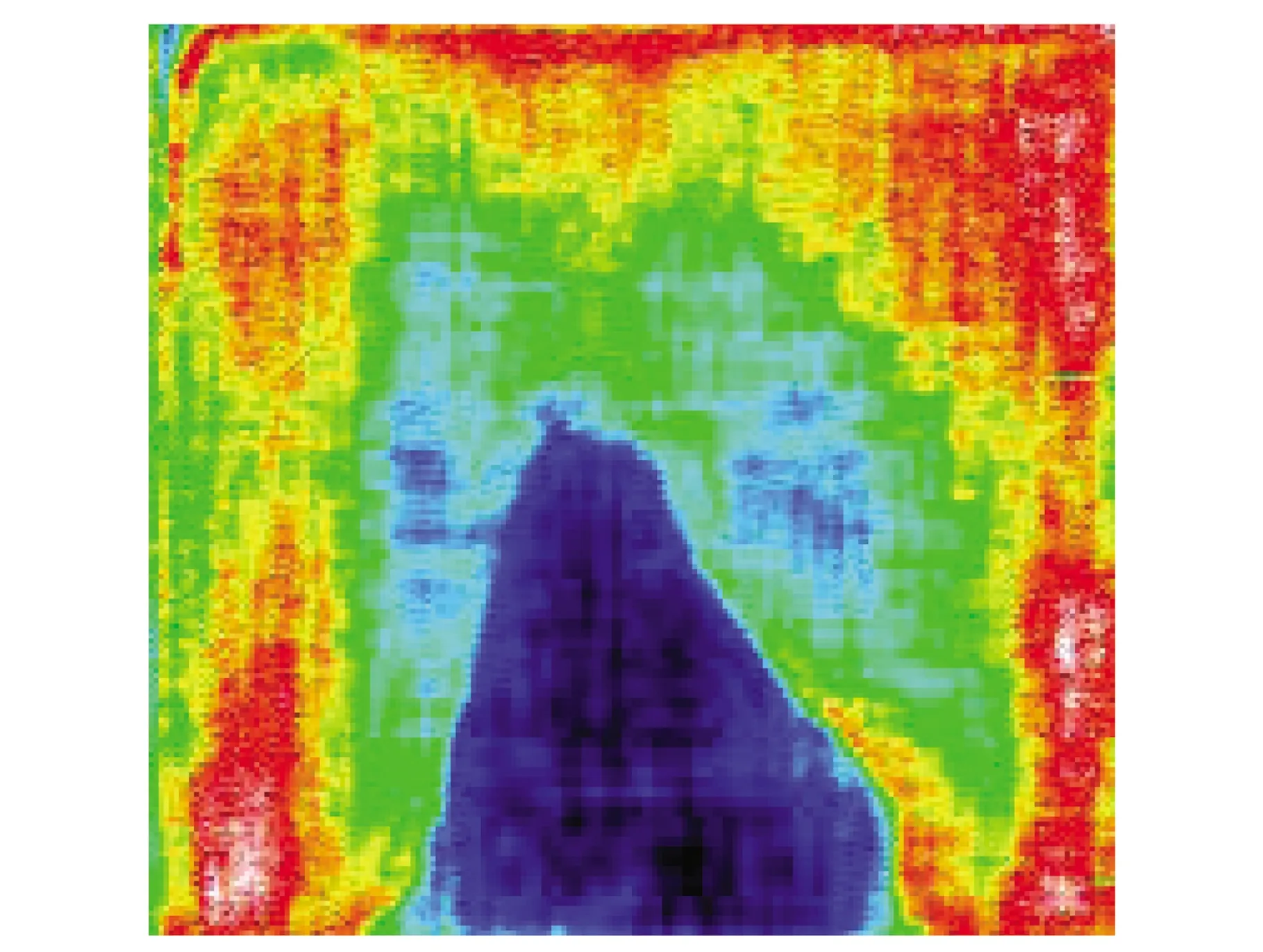

调整超声波探伤仪信号幅度为荧光屏满刻度50%的情况下,确定检测灵敏度。然后对织物增强橡胶复合材料进行超声C扫描,结果如图2所示。

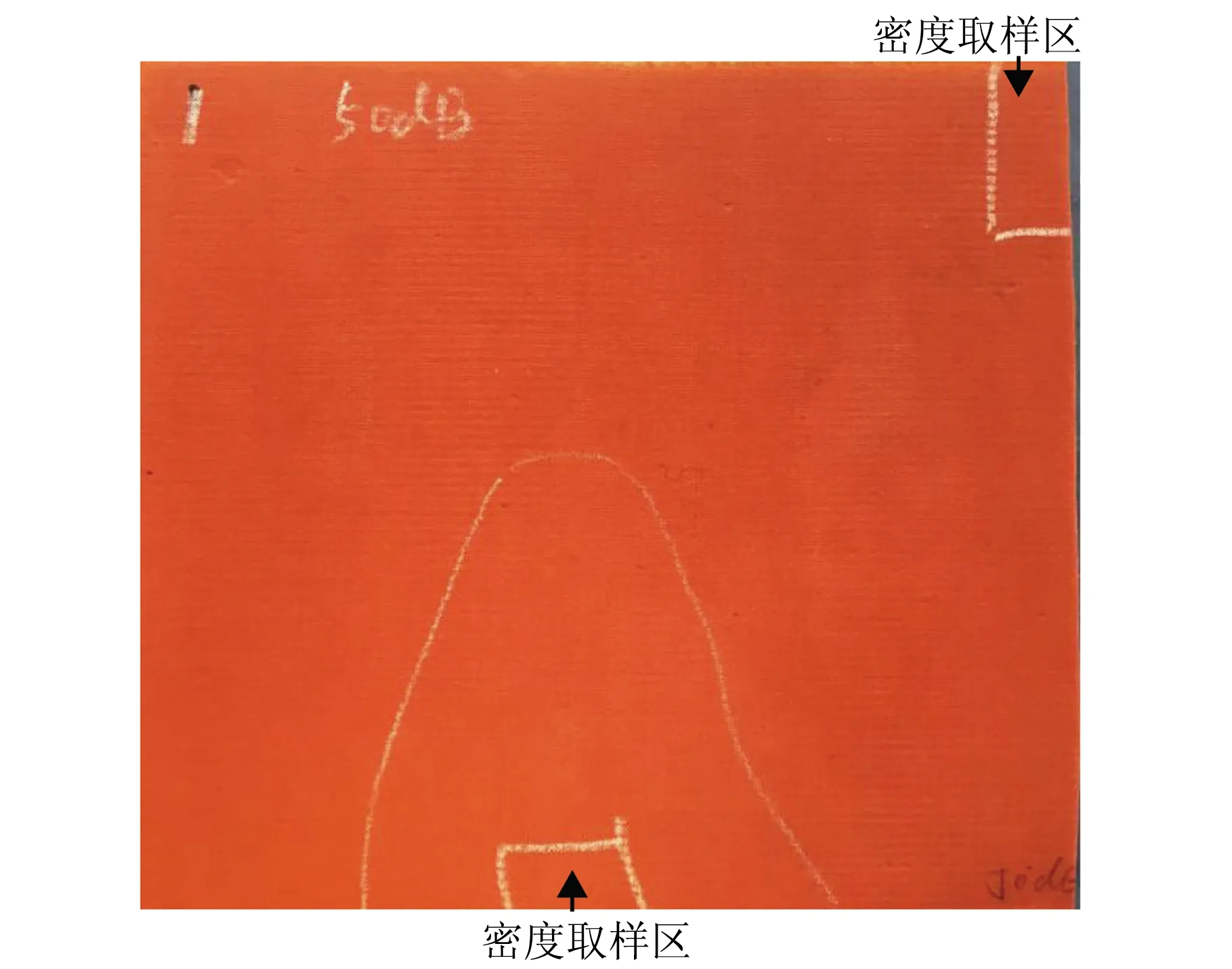

从图2可以看出,有一片蓝色区域超声波信号衰减显著。在实物上对衰减显著的区域进行相应的标记,如图3所示,并在实物上超声波信号衰减显著区域、衰减不显著区域分别进行密度取样标记,测得密度分别为1.181 7 g/cm3、1.187 8 g/cm3,两者密实程度略有差异,超声波信号衰减显著区域的密度稍小,衰减不显著区域的密度略大。

图2 织物增强橡胶复合材料超声波C扫描成像

图3 织物增强橡胶复合材料超声波衰减显著区的实物标记及密度取样标记

2.2 织物增强橡胶复合材料力学性能

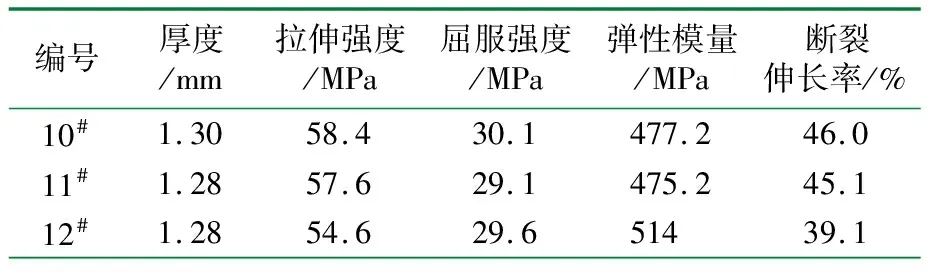

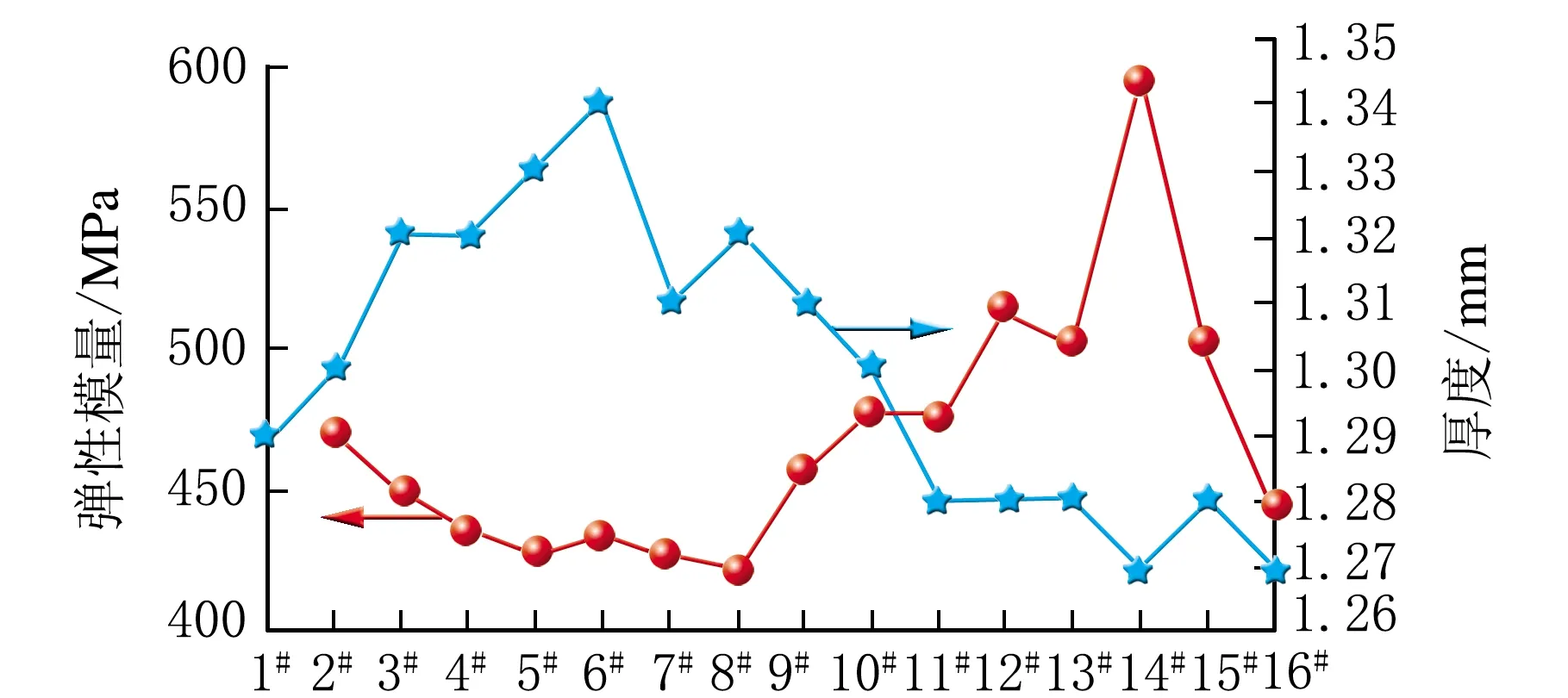

将织物增强橡胶复合材料按顺序裁切成力学性能测试用试样,如图4所示,其中1#~9#为超声波信号衰减显著区域的试样,10#~16#为超声波信号衰减不显著区域的试样。所测得的力学性能见表1、表2。

图4 织物增强橡胶复合材料力学性能试样

从表1和表2可以看出,超声信号衰减显著区域弹性模量的均值为441.3 MPa,超声信号衰减不显著区域弹性模量的均值为485.2 MPa。超声信号衰减显著区域、超声信号衰减不显著区域在弹性模量上有明显差异,超声信号衰减显著区域的弹性模量要比超声信号衰减不显著区域的要小;两个区域在拉伸强度、屈服强度、断裂伸长率上没有明显差异,这从宏观上说明超声信号衰减显著区域不存在影响拉伸强度、屈服强度、断裂伸长率的气泡、分层、夹杂等内部质量缺陷。从表1和表2还可以看出,超声信号衰减显著区域的厚度比超声信号衰减不显著区域的厚度大。

表1 超声信号衰减显著区的力学性能1)

表2 超声信号衰减不显著区的力学性能

同时在超声信号衰减显著的区域和超声信号衰减不显著的区域分别取样,从微观上进行SEM观察,结果如图5所示。

(a)衰减不显著区域(×200)

从图5可以看出,超声信号衰减不显著区域、超声信号衰减显著区域均不存在孔洞、界面分层等内部质量缺陷。图6是试样厚度与弹性模量的关系图。

样品

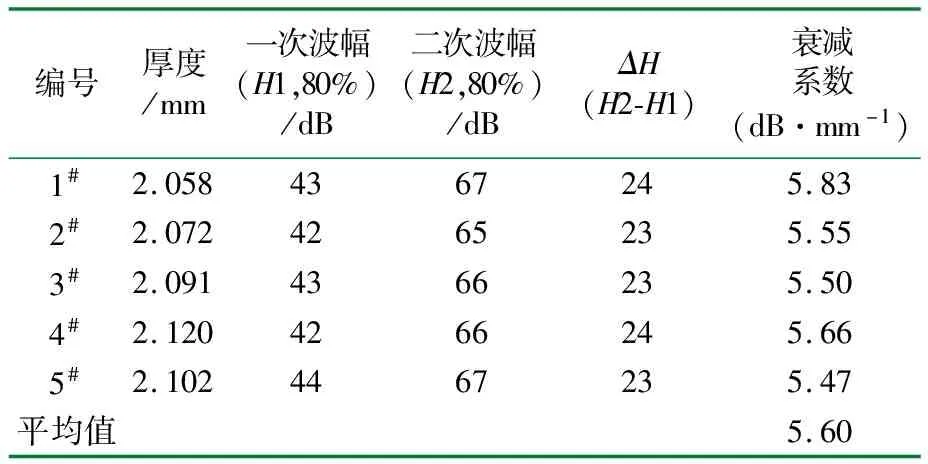

从图6可以看出,厚度和弹性模量呈负相关性,即厚度较大的区域对应超声信号衰减较大的区域,其弹性模量较小。橡胶和织物相比,橡胶的弹性模量要小得多,仅为2~4 MPa,是织物的1/30~1/40,同时由于试样的组分仅有橡胶和织物,且织物的厚度均一,这意味着厚度较厚的区域橡胶较为富集,亦即超声信号衰减较大区域的橡胶较为富集。推测橡胶对超声信号衰减影响较大,为此对所用橡胶材料进行了衰减系数的测量,结果见表3。

表3 丁腈橡胶的衰减系数

从表3可以看出,丁腈橡胶的衰减系数为5.60 dB/mm,而一般树脂基复合材料的衰减系数仅为1.6~2.4 dB/mm[15],丁腈橡胶的衰减系数较大,是一般树脂基复合材料衰减系数的2.0~3.5倍。因此,超声信号衰减较大区域的橡胶较为富集,同时橡胶的衰减系数较大,这两个因素共同导致了此区域超声波信号的显著衰减。

3 结 论

织物增强橡胶复合材料在进行无损检测时,发现存在超声波声能衰减显著的区域,但此区域不存在影响宏观力学性能的分层、孔隙等内部质量缺陷,采用SEM也未观察到分层、孔隙等内部质量缺陷。同时此区域厚度较大,弹性模量较低,此区域橡胶富集、橡胶的衰减系数大共同导致了超声波声能的显著衰减。