石化企业安全风险评估分析系统(PHAMS)研究

王晓玮

(中国石化青岛安全工程研究院,山东青岛 266071)

0 前言

国内大型石化企业的部分装置设备已进入运行周期的中后期,但对设备运行稳定性、预防性维修方面的数据一直未能建立统一数据结构的标准化数据库,相关安全控制设备形成的独立保护层失效频率的界定缺乏基础数据支持,目前大多依赖于英国HSE委员会、美国CCPS协会经多年事故数据统计分析的海上平台及上游设备的设备通用失效频率数据库。但这些数据对炼化板块的设备应用存在偏差,需要借助其他条件模型的修正,形成对炼化板块工艺流程的保护层失效频率分析技术和安全仪表功能的安全评级与验证。

PHAMS系统通过建立石化行业自主知识产权的可靠性数据库,形成单体设备通用失效频率库、企业设备可靠性数据库、危险事件简化频率数据库等基础数据库,建立以可靠性数据联邦技术为基础的保护层频率分析子系统、安全仪表智能定级验证子系统和重大风险设施管控行动分析子系统等定量化评估工具,实现各个工艺单元/作业活动环节的风险定级与风险值计算,将评估结果数据在风险分析与管理决策系统进行统一处理,同时研发后果等级频率累积计算模型,借助石化安全风险矩阵,将各个装置设施及工程活动在现有安全控制设备下的整体风险水平量化,实现装置、企业整体风险的科学定级,并进一步在PHAMS中存储形成石化装置风险定级数据库,为风险长期监控提供历史对比数据。

1 以可靠性数据为核心的PHAMS风险评估技术

1.1 基于可靠性数据库的数据联邦技术

在PHAMS运行过程中,最重要的核心是围绕可靠性数据库的数据联邦技术[1],即以可靠性数据库各子库为核心数据库,向各分析系统提供边界参数,作为先验数据参与装置设施单元/作业活动环节的多个危险事件独立保护层失效频率计算;对于经过分析修正过的后验失效频率数据,会返回各对应可靠性数据子库,学习本库源数据,并通过定期审核修正,正式发布更新可靠性数据库。PHAMS系统的运行技术路线见图1。

1.2 保护层频率量化分析技术

1.2.1保护层频率耦合分析模型

(1)

式中:fI——初始事件I的发生频率,次/a;

Penable——使能条件(Enabling conditions)的概率值;

PFDIj——第j个独立保护层的失效概率值。

(2)

式中:fIPL_first——第一道保护层的失效率,次/a。

1.2.2条件概率修正模型

根据保护层频率分析模型,可以对较低某一初始事件发生频率的保护层失效概率视为θ,其先验风险概率分布函数为:

f0(θ)∝θa(1-θ)b

(3)

其似然函数L(E|θ)为:

L(E|θ)∝θm(1-θ)n-m

(4)

式中:a,b——保护层失效概率的先验分布参数;

m——保护层有效时的后验累计事件发生次数;

n——保护层失效时的后验累计事件发生次数。

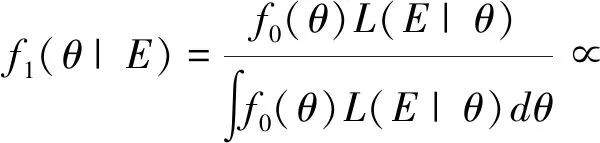

借助条件概率分析修正后的后验概率分布函数为f1(θ|E),则后验概率分布可由下式得到:

(5)

由于m,n均为随时间变化的参数且后验概率分布函数似然为连续分布,则对某一时刻的保护层后验失效频率,可以通过下式得到[5-7]:

(6)

式中:Fi(θ|E)——fi(θ|E)的累积失效频率函数。

(7)

综上,可得到装置单元或作业活动单一环节的风险可能性:

(8)

和

(9)

式中:P(θ)Ij——第j个独立保护层的后验失效概率值。

借助安全风险矩阵,同样对后果等级进行评估分析,通过矩阵计算选择最大风险值为本单元或作业环节的整体风险值和风险等级。

1.3 SIL智能定级验证技术

1.3.1SIL基本模型

a) 未考虑SIF前的同一后果等级下的危险事件累积发生频率FC:

(10)

(11)

(12)

β——多个SIF引发的共因因子;

N——事件I下SIF的个数。

b) SIF所需的风险降低因子RRF:

(13)

式中RRF为SIF的风险降低倍数,且对于不同SIL级别采取以下对应要求:

10≤RRFSIL1≤10×RFactor

(14)

100 (15) 1 000 (16) 式中:RFactor——风险降低因子,取值1~10。 1.3.2基于HALOPA数据互联的SIL智能定级验证技术 在HALOPA计算工具中已经对所有安全仪表功能涉及的危险事件进行了建模,评估了不包括SIF条件下的累积发生频率和剩余风险。这些计算结果将自动带入SIL定级模块中,对SIS系统的风险降低目标和安全仪表的要求SIL级别进行快速计算,在石化安全风险矩阵上实现智能定级,同时,针对SIL验证对结构约束、平均失效率、误跳车率等SIL完整性关键功能指标的评估,研发形成可靠性框图、专用故障树与时变马尔可夫模型,实现多层复杂表决、多因素(如检测覆盖率水平、共因因子、诊断对比、部分行程测试、检测周期等)SIS系统的PFDavg、结构约束判断与误跳车率的评估,明确现有装置现有SIL级别的功能安全运行水平。 重大风险管控行动分析技术是基于保护层频率量化分析技术、SIL智能定级验证技术的数据结果,借助内置中石化风险矩阵自动判定,将风险值符合重大风险量化标准的事件或风险自动带入本系统。后借助重大风险管控行动分析模型及算法,开展重大风险发生的预防措施和后果减缓措施的有效性分析,形成关键行动任务列表,实现对重大风险管控措施的在线监管与落实。 风险值即风险指数值代表了石化风险矩阵中每一个风险等级的相对大小。风险值可用于相同风险级别下的风险排序、风险减缓方案的对比以及风险管理的绩效指标。 对装置/清单下所有分析的危险事件,通过求后果等级不低于某级别的危险事件的累积发生频率和累积风险,得到整体风险等级与风险值,其评估预测模型如下。 a) 不同后果等级的代表性风险值 RiskN=f(N,∑canseaunce>AFrei) (17) 式中:N——从A~G的后果等级。 b) 装置/清单整体性代表性风险值 Risk=max(RiskA,RiskB,…,RiskG) (18) 根据该模型,利用各级企业用户(基层、装置、企业)的分析数据,在风险矩阵在线统计各级风险的数量,并对企业内的不同级清单内所有风险进行整体风险值计算。 2.2.1重大风险设施/作业活动整体风险值在线分析展示 针对重大风险设施,首先从企业层级进行排序,根据各装置整体风险值计算结果进行排序;同时对本装置内各单元危险源数量分类统计、细化分布,以饼图和树状图形式进行深入分析;结合社会风险和个体风险标准,对各装置、各单元的整体风险的人员损害、财产损失、社会影响和环境影响的后果影响的可接受风险水平进行自动评估,并进行趋势化分析展示,明确装置整体风险的不同后果影响趋势。 2.2.2风险控制措施及保护层在线跟踪管理 根据企业现采取的保护层在线采集,同时实现对企业保护层落实前后风险分析数据的对比,实现对装置潜在风险事件的跟踪监督,各级风险清单风险值的实时更新[8]。 a) 目前针对石化装置的风险评估,多采用的是以年度为周期进行定期评估更新风险,存在风险识别与监控的滞后性,保护层频率动态风险分析方法及安全仪表智能定级验证、重大风险管控行动分析技术等专业量化风险评估工具的研发,有助于实现石化装置系统风险评估从静态向动态、从基于事故数据向基于保护层监控的评估转变,同时,可以根据不同保护层、设备等失效概率对风险事件的关联影响度,确定调整保护层管控重点。 b) 借助数据分析技术,一方面可以实现对系统各计算工具的基础数据支持,另一方面借助贝叶斯修正等数据分析技术,不断更新分析结果数据,以最终实现建立我国石化行业安全设备可靠性数据库。 c) 集合各单项技术,开发装置、全厂级风险值计算模型,实现基于具体风险要素的整体风险值精确量化,并在此基础上开展风险在线监控分析,可以自动生成不同企业层级关注的风险清单,对风险清单各类风险进行风险值实时跟踪,各类风险控制措施落实进度跟踪,实现石化装置对安全风险的智能计算和自动分析,最终实现石化企业全厂级风险分级管控的功能目标。1.4 重大风险管控行动分析技术

2 基于数据分析的石化装置及企业风险分析管理技术

2.1 各级清单整体风险值评估预测模型

2.2 各级风险清单风险值与降级销项在线管理系统

3 结论