100×104 t/a加氢裂化分馏部分操作与节能增效

张运虎,李长东,闫虹,朱振宇,杨翌

(1.中国石油辽阳石化公司炼油厂,辽宁辽阳111000;2.中国石油辽阳石化公司研究院,辽宁辽阳111000)

辽阳石化100×104t/a加氢裂化采用单段串联式1次通过、冷高压分离流程,原料油主要是俄罗斯原油直馏蜡油,可掺炼部分焦化蜡油抽余油和催化柴油[1-5],生产轻、重石脑油、航煤、重柴油、尾油等产品。分馏系统包括主汽提塔、分馏塔、航煤、重柴油侧线塔、脱丁烷塔、石脑油分馏塔。文中探讨了塔的操作注意要点及挖潜增效方式。

1 分馏部分操作

分别从T8201、T8202、T8205对操作参数进行调节,分馏部分原则流程见图1。

图1分馏部分原则流程

1.1 T8201汽提塔

汽提塔主要是将反应生成油中硫化氢和轻组分从塔顶析出,塔底油进入分馏塔进行再次分离。反应生成油由冷低压分离器V8104,经过高压换热器E8102换热后进入T8201。在低分油与E8102换热时,应尽可能提高低分油出口温度,降低高压换热器出口温度,以便降低E8102后高压空冷的负荷,减少装置用电量。通过对比,低分油进T8201温度每提高1℃,高压空冷电机节能22 kW·h/h,全年184 800 kW·h,节约9.24万元/a。在汽提塔底通入汽提蒸汽,主要作用:(1)降低油汽分压,降低油品汽化程度,利于产品分离;(2)向汽提塔内提供热量;(3)将油中硫化氢析出[6]。过高的汽提蒸汽量将加大塔顶的冷却负荷,多耗电能。过低的汽提蒸汽量不利于硫化氢析出。操作过程中,降低至0.7 t/h能保证硫化氢完全脱出,节约汽提蒸汽0.3 t/h,全年可节约2 520 t,约合37.8万元。

塔顶油气经冷凝进入回流罐V8201,回流罐中油一部分作为回流进入塔中,一部分进入T8205脱丁烷塔。要求所产液化气中C3+C4含量高于95%,在生产中出现过低于95%的情况,经分析液化气中C5以上含量很低,液化气中含有轻组分较多。回流罐V8201作为T8205脱丁烷塔进料,应适当提高V8201中油气温度,也就是提高空冷冷后温度,同时适当降低塔压,将V8201中轻组分尽量分离出来,就能提高T8205塔顶液化气中C3+C4含量。

1.2 T8202分馏塔

T8201塔底油经加热炉F8201加热进入分馏塔T8202,塔顶产品为粗石脑油,进入T8206进一步分离,沿塔向下依次抽出航煤至T8203和重柴油至T8204,塔底尾油送出装置。在轻、重柴抽出位置分别有1、2中回流,用于取热调节塔内热量平衡和控制不同产品的量,塔底有汽提蒸汽通入。

要求重石脑油的干点不大于170℃,T8202塔顶产品主要为轻石脑油和重石脑油的混合物,由于塔顶产品的干点和顶温成正比,因此通过控制塔顶温度即可控制产品干点[7]。平常操作控制顶温至138~140℃即可控制重石脑油的干点小于170℃,顶温由回流量和空冷冷后温度控制。航煤要求闪点大于40℃,在正常处理量时,比较容易控制,首先航煤从T8202抽出进入T8203,T8203底部换热器经过300℃左右尾油换热后,将T8203底温提高,从而将轻组分从航煤中蒸出,提高了航煤闪点。重柴油要求干点不大于363℃,由于产品的干点和抽出温度成正比,因此可以降低抽出温度控制重柴油干点,在正常处理量范围内但有小幅度波动时,将抽出温度控制在240~265℃左右。抽出温度可以由航煤抽出量、进料温度、2中回流量和重柴抽出量决定,经过操作比对,发现调节速率最快的是航煤抽出量。这是因为减少了航煤抽出量,航煤被压到重柴中,降低了抽出温度。同时可以通过降低进料温度、增加2中回流量和减少重柴抽出量,降低抽出温度,根据不同情况进行操作。由于航煤单价比重柴高,在操作过程中,保证重柴合格的前提下,航煤抽出阀每增加1%,抽出量就增加0.5 t/h,可多产4 200 t/a,增加效益210万元。

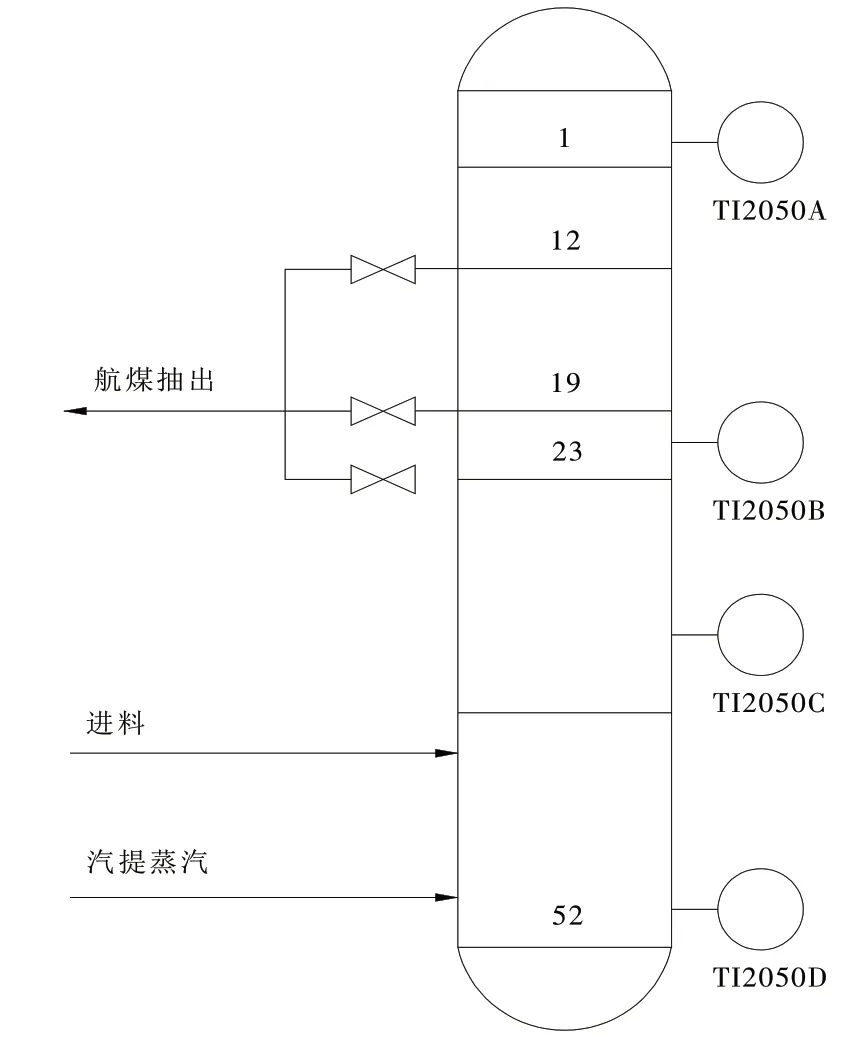

以上是正常处理量时操作,但在处理量很低时,要做相应调整。正常处理量是120 t/h,2020年6月22日由于重整氢气原因,处理量降到60 t/h。采样分析,重石脑油干点为178℃,大于170℃,不合格,航煤闪点30℃,小于40℃,不合格。可以从以下方面分析原因并进行调整:分馏塔T8202内从上到下依次有温度测量点TI2050A/B/C/D。可以从以下方面分析原因并进行调整:分馏塔T8202内从上到下依次有温度测量点TI2050A/B/C/D,见图2。

图2 T8202操作图

操作过程中发现,位于精馏段A/B/C3个温度点比平时高出20~40℃,说明塔内精馏段热量聚集很多,从而将更多重组份蒸发到塔顶,造成重石脑油干点过高。应该适当提高塔顶回流量,提高1中和2中抽出量,将多余的热量带出来。此时处理量比平时降低了60 t/h,降低了空速,反应转化率相应提高[8-10]。在操作中发现进料温度没有变化,此时应随转化率的变化相应降低进料温度。降低塔底汽提蒸汽量,提高了油气分压,塔顶重组分就相应减少了,以上几个措施可以降低重石脑油干点。

处理量低时,尾油量少,尾油为T8203再沸器热源,因此航煤中轻组分不易被蒸发出来,导致航煤闪点降低。可以通过以下方法来调整:航煤在分馏塔T8202中有3个抽出位置如图2,分别位于12、19、23层塔盘处,可以降低航煤抽出位置,将其改到第23层塔盘处,提高航煤闪点。同时增加航煤抽出量,并提高T8203液位,增加航煤在T8203中停留时间,让轻组分充分的挥发出来。

1.3 T8205脱丁烷塔

脱丁烷塔正常操作时压力为1.4 MPa左右,压力波动较大,影响因素较多,主要包括塔顶温度、进料温度、回流量,塔底温度等。从操作中可以发现,最主要影响因素为塔顶温度,其次分别为塔顶回流量、塔底温度和进料温度。增加它们可以提高压力,相反操作能够降低压力。为了提高液化气中C3+C4含量,除了前面提到T8201的操作,还可以增加回流量,提高分离精度。

2 结论

(1)通过提高T8201空冷冷后温度,降低塔压,同时增大T8205回流量,能够提高液化气中C3+C4含量。

(2)处理量低时,应该适当提高T8202塔顶回流量,提高1中和2中抽出量,降低进料温度,减少塔底汽提蒸汽,可以降低重石脑油干点。低处理量时,更改航煤抽出位置,增加抽出量,提高T8204液位,能够增加航煤闪点。

(3)低分油进T8201温度每提高1℃,高压空冷电机节约电能22 kW·h/h,约合184 800 kW·h/a,可节约9.24万元/a;产品合格情况下,降低T8201汽提蒸汽量,能保证硫化氢完全脱出,节约汽提蒸汽节约2 520 t/a,节约37.8万元;航煤T8203抽出阀每增加1%,航煤抽出量可多产4 200 t/a,增加效益210万元。