柴油加氢装置原料性质对加氢反应的影响

古鑫,马文礼

(中国石油克拉玛依石化有限责任公司,新疆克拉玛依834003)

柴油的中压加氢改质技术是炼油厂提高柴油十六烷值的有效手段[1]。加氢条件下,由于操作条件相对缓和,随着反应的进行,各种烃类反应发生的次序往往有一定的选择性,根据R.N.Bennett等的研究,沿反应器轴向,烃类反应的顺序一般是:加氢脱硫、脱氮,芳烃饱和,环烷烃开环断裂等[2]。原料中的硫、氮及芳烃含量对上述几种反应均有影响,进而影响加氢生成油的质量。文献[3,4]中仅对原料中的芳烃、氮化物对柴油加氢脱硫反应的影响进行了研究,缺少原料性质对柴油加氢改质过程中其它反应(如芳烃饱和、环烷烃开环断裂)的影响的相关研究。

该实验在中压加氢条件下,对不同性质原料的反应性能进行比较,目的在于深入认识原料性质对柴油中压加氢改质反应过程的影响。

1 实验部分

1.1 原料油和催化剂

原料油为石蜡基直馏柴油(由几段馏分组成)与焦化柴油的混合物。其中,原料A1与A2中直馏柴油各组分间的混合比例相同,焦化柴油占原料的质量百分数分别为30%和20%;原料B1和B2中直馏柴油各组分间的混合比例相同,焦化柴油占原料的质量百分数分别为20%和15%;原料A系列和原料B系列直馏柴油部分的区别在于:原料A的直馏柴油部分不含馏程较轻的常一线,原料B的直馏柴油部分中常一线约占25%。4种原料的性质分析见表1。

1.2 实验装置和实验方法

分别以4种原料作为原料油在高压加氢中试固定床装置上进行加氢活性评价。催化剂采用柴油加氢精制剂和改质剂的组合。评价前催化剂需要进行硫化,硫化剂为含3.3%的二甲基二硫醚的加氢煤油溶液;硫化结束后,引混合柴油进装置,对催化剂进行初活性稳定,催化剂钝化3 d后,开始催化剂的评价试验。

每个实验条件下先恒定一段时间再取样,将加氢生成油切割为2段馏分:HK-Td和>Td,主要对>Td段柴油馏分的相关性质进行分析。

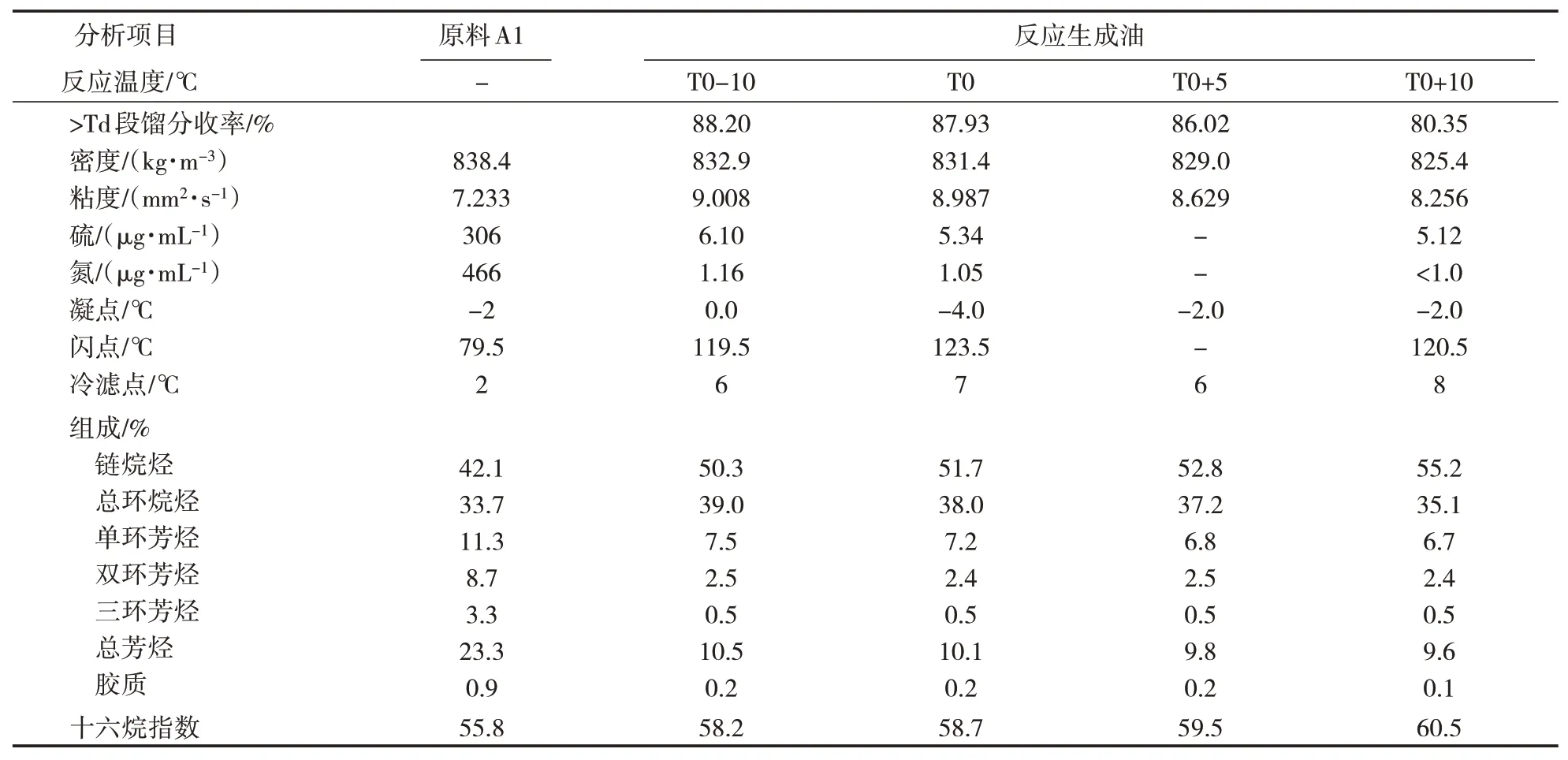

表1各柴油原料性质分析

2 结果与讨论

由表1可知:原料A1的硫、氮含量和芳烃含量高于原料A2;原料B1的硫、氮含量明显高于原料B2,前者芳烃含量略高于后者。原因是原料各组分中焦化柴油的硫、氮含量和芳烃含量最高,焦化柴油的比例增大时原料中的硫、氮含量和芳烃含量相应增加。

在中压加氢反应条件下对4种不同原料进行加氢实验评价,生成油中重柴油馏分的收率及性质分析分别见表2~5。

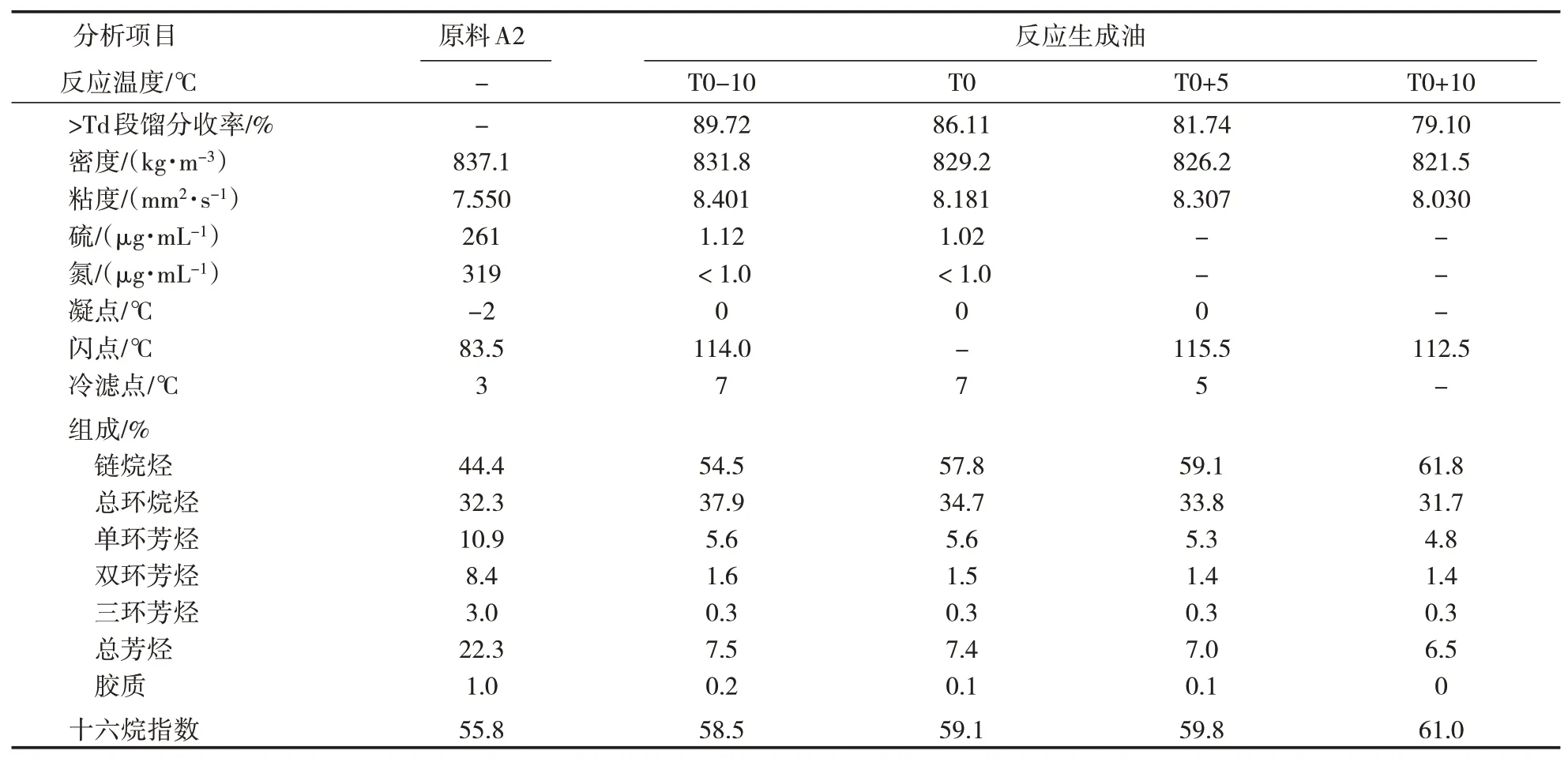

表2原料A1在不同反应温度下生成油中>Td段柴油馏分的收率及性质分析

表3原料A2在不同反应温度下生成油中>Td段柴油馏分的收率及性质分析

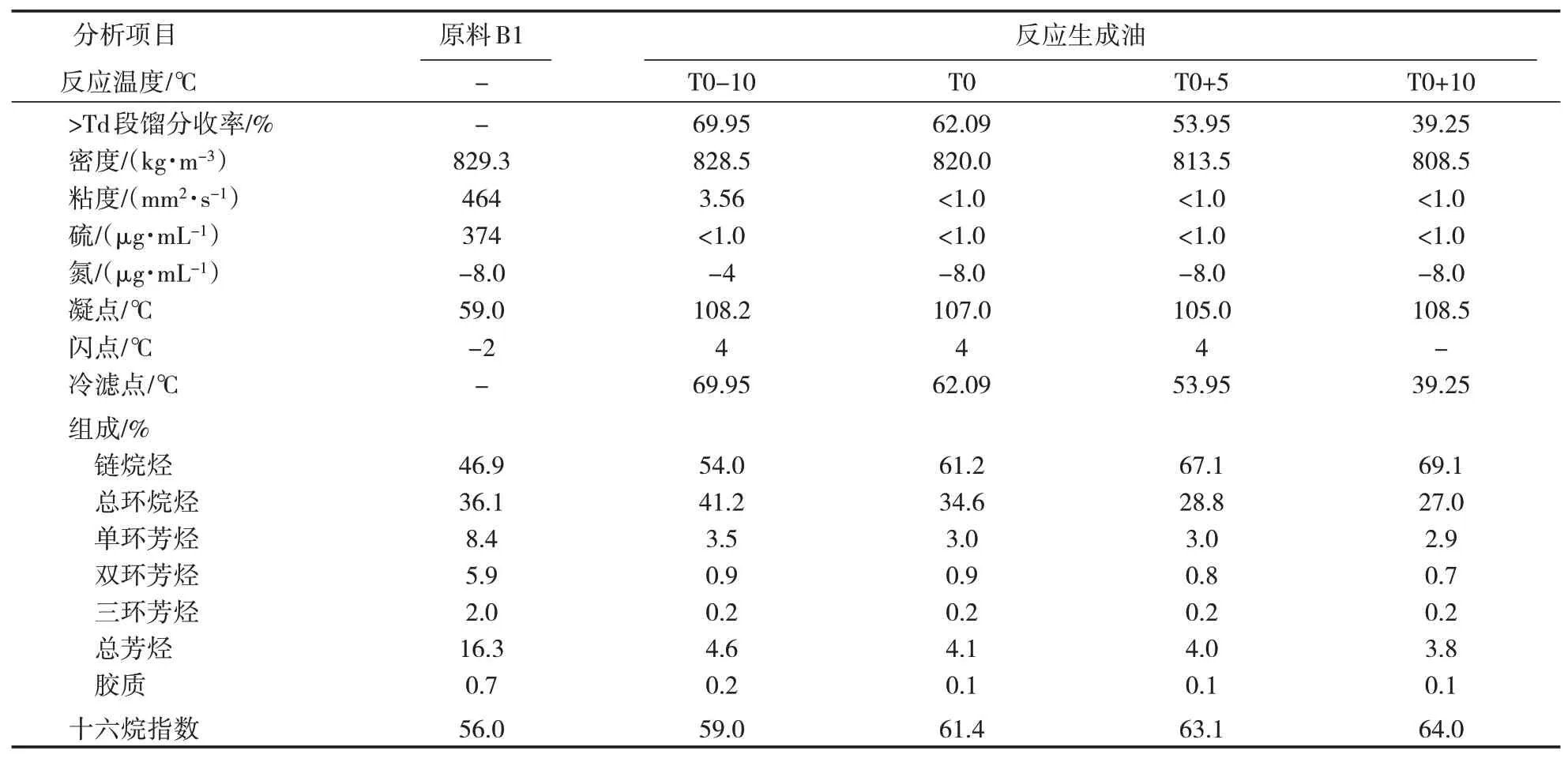

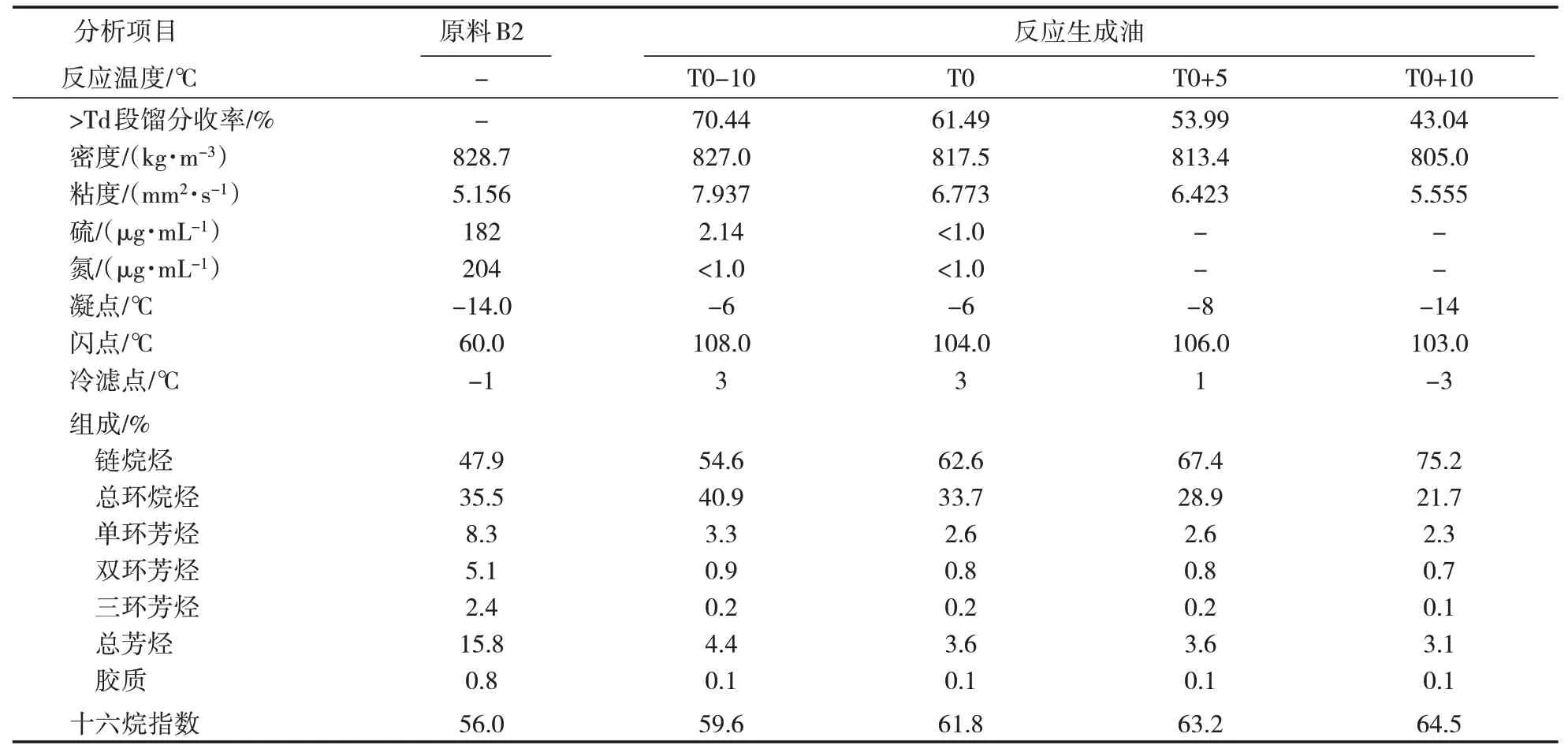

比较表2和表3可知,与原料A1相比,相同反应条件下原料A2的生成油中硫、氮含量更低,烃类组成中链烷烃含量更高,相应的十六烷指数略高。同样,反应条件相同时,原料B2的生成油烃类组成中链烷烃含量更高(十六烷指数略高),但2者的硫氮含量基本无差别。这与原料中的硫、氮和芳烃含量密切相关。

有研究表明[5,6],原料中芳烃、氮化物与硫化物在催化剂活性位上发生较强竞争吸附,对加氢脱硫产生抑制作用。从表2~5可以看出,该实验中相较于原料A2,原料A1的芳烃含量明显更高,故原料A1的加氢脱硫脱氮反应受到抑制;而原料B1与B2的芳烃含量相差较小,因此对加氢脱硫、脱氮反应的影响也较弱。

表4原料B1在不同反应温度下生成油中>Td段柴油馏分的收率及性质分析

表5原料B2在不同反应温度下生成油中>Td段柴油馏分的收率及性质分析

3.1 原料对芳烃饱和反应的影响

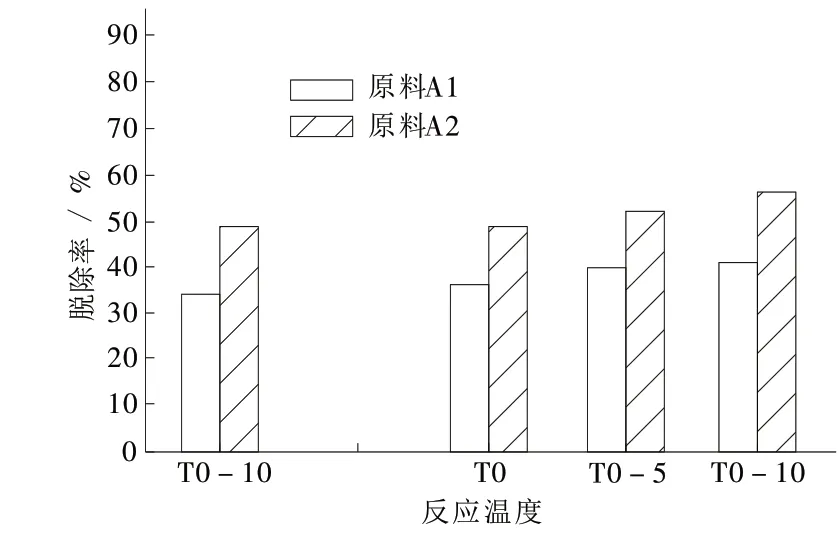

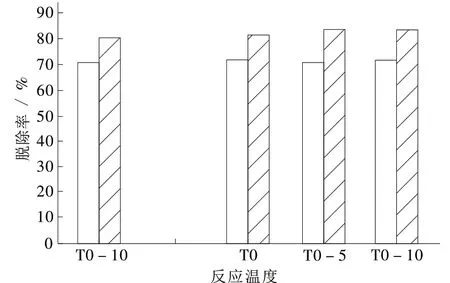

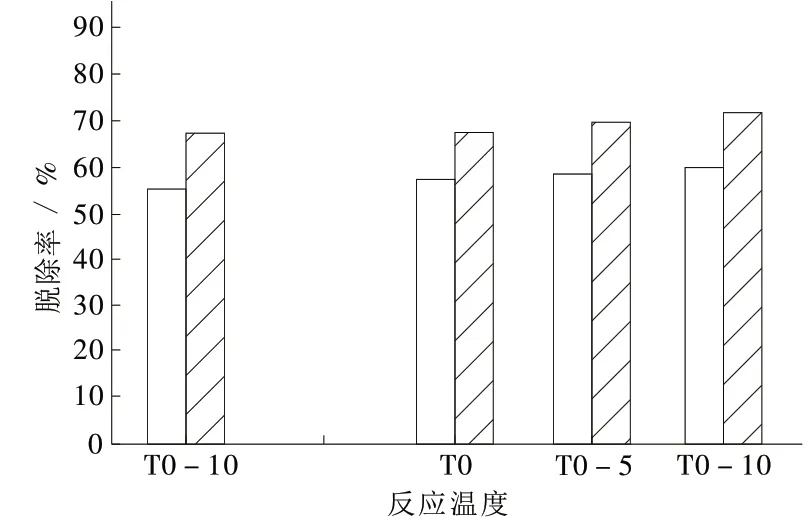

不同温度下原料A1和A2以及原料B1和B2的单环芳烃、双环芳烃、三环芳烃和总芳烃的脱除率见图1(a、b、c、d)、2(a、b、c、d)。

图1-a原料A1和A2的单环芳烃脱除率

图1-b原料A1和A2的双环芳烃脱除率

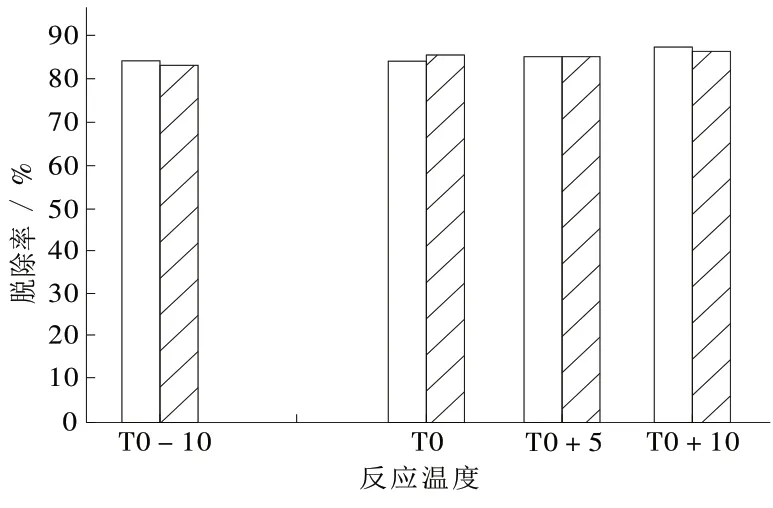

由图1可知,与原料A1相比,原料A2的单环芳烃、双环芳烃、三环芳烃和总芳烃的脱除率均明显更高。从图2可以看出,原料B1的单环芳烃和总芳烃脱除率要高于原料B2,但2者的双环芳烃和三环芳烃脱除率接近。可能是由于原料A1中的芳烃含量明显高于原料A2,原料B1的芳烃含量略高于原料B2。

图1-c原料A1和A2的三环芳烃脱除率

图1-d原料A1和A2的总芳烃脱除率

以不同精制深度的润滑油馏分进行中压加氢过程动力学研究发现:模型中各集总组分反应速率常数与进料芳烃含量(Ya)的简单函数Cf=lnYa呈线性关系,随进料中芳烃组分的减少,反应速率(包括芳烃饱和反应和饱和烃裂化反应)提高。

图2-a原料B1和B2的单环芳烃脱除率

图2-b原料B1和B2的双环芳烃脱除率

图2-c原料B1和B2的三环芳烃脱除率

图2-d原料B1和B2的总芳烃脱除率

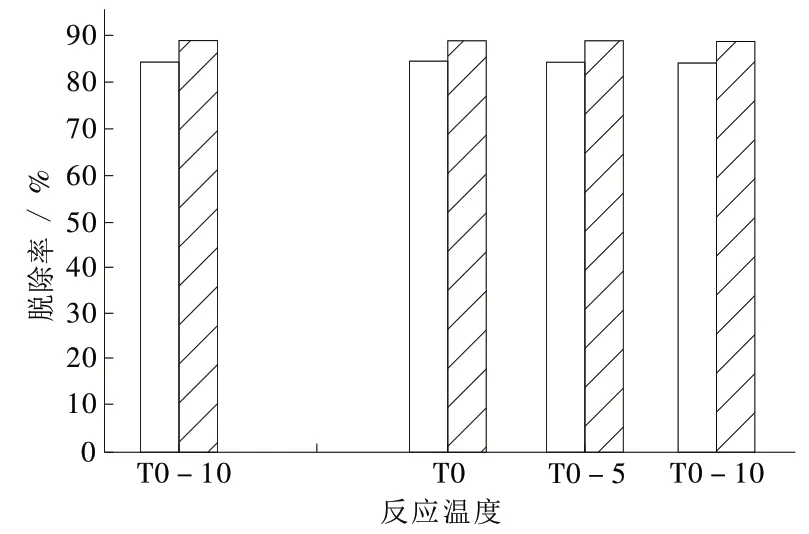

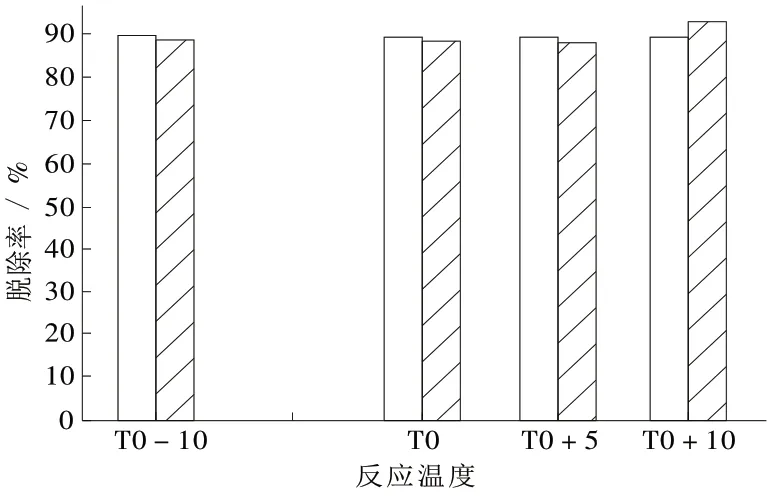

3.2 原料对裂化反应的影响

由于不同原料的馏程有差别,因此从生成油中>Td段柴油馏分收率判断裂化反应程度有失准确性,由>Td段柴油馏分的组成计算得到的裂化程度Dcr则更可靠。

由图3可知,相同反应条件下,原料A1(B1)的裂化反应程度均高于原料A2(B2)。原料芳烃含量由高到低的顺序为:原料A1>原料A2>原料B1>原料B2,但仅在反应温度为T0+5和T0+10时,裂化反应程度的顺序与原料芳烃含量的顺序一致;在反应温度为T0-10和T0时,原料A2的裂化反应程度高于原料B1。由于反应温度较低时,原料B1的氮含量高于原料A2,前者使得改质剂上分子筛活性位数量减少,造成裂化反应程度较低;但饱和烃的裂化反应速率常数随温度变化的敏感程度较大[7,8],因此在较高反应温度下,芳烃含量低的原料反应时更易由芳烃饱和为主过渡到以饱和烃裂化为主,裂化反应程度与芳烃含量呈反比。

4 结论

(1)柴油加氢改质反应过程可简化为芳烃发生加氢饱和反应生成环烷烃,生成的环烷烃和原料中原有的环烷烃再部分裂化为链烷烃。

(2)总体上来说,原料芳烃含量较低时,更有利于芳烃饱和反应以及饱和烃裂化反应的进行。

(3)反应温度较低时,原料较低的氮含量和芳烃含量均有利于裂化反应的发生;较高反应温度下,原料中的芳烃含量对裂化反应的影响占主导。

(4)原料一定的情况下,仅提高反应温度,芳烃饱和反应的促进作用非常有限。故工业应用中要得到高质量的产品(对芳烃含量要求较为苛刻),需在调整原料性质和调整催化剂组合2种方式中选择1种。