悬浮床加氢裂化技术应用分析

胡金余,李增勃,郭彦新,魏江涛

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西西安710075)

20世纪80年代,悬浮床加氢裂化技术的研究比较活跃,包括国外德国的VCC技术、加拿大的CAN-MET技术、美国环球油品公司的VOP-Aurabon技术、意大利ENI公司开发的EST技术以及国内华东石油大学开发的新型悬浮床加氢技术等[1]。

1 悬浮床加氢裂化技术的现状

悬浮床加氢裂化工艺,有煤—油共炼、重劣质油(煤焦油、渣油、FCC油浆)轻质化、煤直接液化3种加工模式,具有氢耗低、转化率高、馏分油收率高、投资少等优势[2]。典型工艺条件对比见表1。

表1典型悬浮床加氢裂化工艺条件对比

2 悬浮床加氢裂化技术及应用

2.1 煤—油共炼

2.1.1 工艺流程 煤—油共炼是将一定浓度的煤与重劣质油按比例混合,在15~22 MPa、450~470℃以及催化剂条件下,使油煤浆1次通过反应器,加氢裂解成轻、中质油和少量烃类气体的工艺技术[3]。煤—油共炼结合了重质油加工和煤直接液化2项技术,使煤的直接液化更容易,同时提高了重油和渣油的有效利用率,是煤直接液化技术的改良版。煤—油共炼中试装置工艺流程见图1。

悬浮床加氢裂化试验装置通过多次不同原料和不同浓度下的试验研究,试验结果表明,以西湾煤和榆炼FCC油浆为原料,在反应温度468℃、系统压力22 MPa、煤浓度45%的条件下,煤转化率最高达94%,沥青质转化率达90%,>525℃渣油转化率高于90%,总液体收率达70%以上[4~6]。

图1煤—油共炼装置的基本流程

在多次的试验研究下,对控制参数进行了优化调整,并根据总结出的经验,为煤—油共炼技术研究提供了数据支撑。总结经验有3点。

(1)原料配置过程中,应控制转运罐伴热温度在120℃左右,30 min检查搅拌器搅拌情况及原料混合流动情况;

(2)进料量出现中断,原因及解决办法有:①原料中带气,导致原料泵不打量。解决措施是迅速关小原料泵的变频,关闭出口阀,立即对原料罐排气,完成后立即冲压,逐渐开大原料泵变频,出口压力达到180 KPa后,缓慢打开泵出口阀;②进料泵单向阀卡塞。措施是切泵处理并及时冲洗。

(3)系统中(即循环氢中)硫化氢的浓度对煤的转化率影响很大,建议随时监测系统硫化氢浓度,控制在800~1 200 ppm,保证煤转化、沥青质转化效果。DMDS在原料罐内加入有挥发的可能性,可以考虑改用硫粉加入保证系统硫化氢浓度。

2.1.2 优点及面临的问题优点:(1)煤和溶剂油一起加氢,它们之间有协同作用,比单独加氢获得的油收率高;(2)与煤直接液化相比,经济性好,能源转化效率达到70.12%,工程投资7 500元/t,水耗约1.6 t/t油;(3)重油在悬浮床加氢裂化工艺过程中具有良好的供氢性能,可以替代或部分替代工艺过程中需要的富氢循环溶剂,从而大大降低煤炭的液化成本[7,8]。

面临的问题:(1)重油来源、性质不稳定,造成溶剂油缺乏,导致装置连续平稳运行受到限制;(2)超高压,超高温条件,对设备要求苛刻,从高压到低压的减压阀磨损严重;(3)煤—油共炼热高分底部残渣无有效利用方案,导致煤—油共炼技术经济下降。

2.2 煤焦油加工

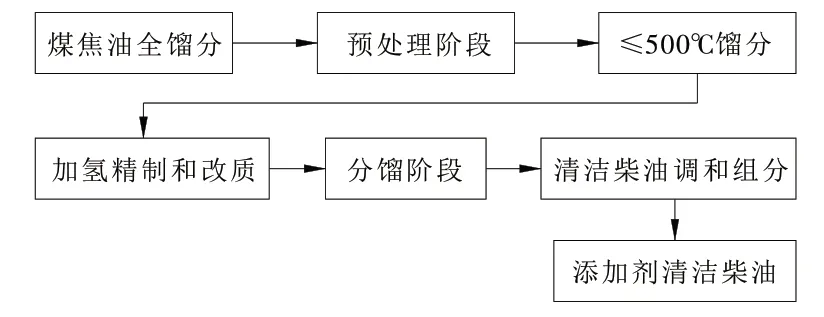

2.2.1 工艺流程将煤焦油全馏分经过预处理阶段,主要脱除水分及机械杂质,分离出合适的馏分,来生产柴油馏分和副产芳潜较高的催化重整原料或清洁车用汽油调和组分。常见煤焦油加工流程见图2。

图2煤焦油加氢原则流程

通过加工不同馏分和不同品质的煤焦油,全面的的研究了悬浮床加氢裂化技术在煤焦油加工方面的应用。试验研究表明,以兰炭企业中低温煤焦油为原料油,在468℃,22 MPa,空速0.5 kg/h、添加剂加入0.5%量、催化剂加入2%量时,重组分、沥青质接近全转化,<500℃液收大于90%。

根据实际操作,总结经验有3点。

(1)原料预处理过程中,严格控制水含量小于1%,固含量在1%~2%;

(2)试验过程中,油水分离罐整体液位、油水界位在试验初期有较大波动,是因为煤焦油工况下所获得冷高分底部产物(轻油)密度与水接近,且其中可能含有一定量羟基类物质起到乳化剂作用,造成油水分离效果不佳。经多次调整获得较好分离效果,曲线逐步趋于稳定。后期随着试验进行,油水界位仍有一定波动,这可能仍为上述原因造成,因此在后期煤焦油工况下需进一步对该问题进行探索研究;

(3)控制预热器出口温度在260~280℃,防止

2.2.2 研究现状及发展趋势 陕西延长石油设计总投资约70×108元,在榆林神木锦界工业园区建设100×104t/a煤焦油加氢项目是煤焦油综合利用示范项目,解决了目前煤焦油加工过程中附加值低、污染转移的工艺缺点,实现了煤焦油资源的增值利用[9]。该项目一期50×104t/a的悬浮床煤焦油全馏分加氢项目已建成并投产。

该工艺首先通过预处理,将进厂煤焦油(密度为1.06-1.07及0.97-0.98的2种煤焦油)里面的水分及灰渣分别脱至4%及2.55%以下,然后通过分馏装置将170~230℃馏分的轻组分直接进固定床反应器,大于230℃的重组分进入3个串联的悬浮床反应器,在450℃、18.5 MPa下完成煤焦油加氢,其中悬浮床反应器总体积约130 m3。

2016年2月21日,由北京三聚环保新材料股份有限公司和华石联合能源科技发展有限公司联合开发的15.8×104t悬浮床工业示范装置一次开车成功。该技术宣称总转化率达96%~99%,轻油收率92%-95%。12月30日,其与鹤壁世通绿能石化科技发展股份有限公司签署的150×104t/a煤焦油、煤沥青综合利用项目开工奠基,该项目是示范型装置向大型工业化迈出的重要一步,是世界上最大的煤焦油、煤沥青悬浮床加氢项目。

2011年12月,北京煤炭科学技术研究院与LPEC签署了有关煤—油共炼、煤液化、煤焦油加氢等一系列煤化工项目协议。目前已完成50×104t/a及20×104t/a煤焦油悬浮床加氢技术工艺包的编制。2013年12月,北京煤炭科学技术研究院与新疆庆华达成了协议,建成20×104t/a中低温煤焦油制清洁燃料项目[10]。

2.2.3 优点及面临的问题优点:(1)悬浮床和固定床相比,悬浮床对原料中油品的性质(机械杂质、馏程)的要求不是很严格,煤焦油原料的选择广度及加工深度都具有明显优势;(2)加氢深度大,煤焦油转化率高,产品油性质好,对固定床的催化剂影响小,经济效益高。

面临的主要问题有3方面。

(1)反应压力高、温度高,操作苛刻度高;

(2)煤焦油悬浮床加氢裂化技术整体工艺的设计缺乏匹配性,需要进一步加强优化;

(3)整套工艺都借鉴国外技术,在反应器热力学、动力学研究方面存在不足,导致理论对实践缺乏指导作用。

3 结束语

悬浮床加氢裂化技术具有转化率高、液体收率高、能源转化效率高、可靠性强等诸多优点,也是解决煤炭分质高效利用的重要途径,需在整套工艺理论基础层面、高效催化剂、含油残渣高效利用、产品油的高附加值、工艺设备的合理设计及选型等多方面开展大量工作,从而优化整套工艺,增强整个工艺的经济效益,使该工艺在煤—油共炼、煤焦油加氢、重质油加氢方面取得重大突破,为该工艺在“十三五”及未来的广泛推广及应用奠定坚实的基础。