解决催化裂化装置分馏塔结盐的技术措施

李林 卢林清 崔秀梅 吴烨 郝勇 薛金召

1.中国石油兰州石化公司炼油厂 2.中国石油吉林石化公司 3.中国石油北京油气调控中心 4.湖南石油化工职业技术学院

催化裂化装置是炼油过程中重要的二次加工装置,对于重质油轻质化、提高轻油收率起着重要的作用。近年来,原油品质偏向重质化和劣质化,开采难度增加。为提高采收率,在开采过程中会加入各种采油助剂,而一些采油助剂含有氯代烷烃、氯代芳烃等化合物,导致原油中氯含量大幅增加[1-2]。原油在加工过程中虽然经过电脱盐系统进行了破乳和脱盐,将其中的无机盐含量降至较低,但由于电脱盐工艺的局限性,原油中的有机氯化物无法得到有效脱除,且原油中大部分盐类都富集在渣油或蜡油中,造成以渣油、蜡油为原料的催化裂化装置在生产运行过程中出现分馏塔结盐现象,严重时会影响装置的正常生产。分馏塔发生结盐后,存在以下问题:①分馏塔压降增大;②顶循泵易出现抽空情况,导致回流中断;③汽油干点升高;④严重时会导致分馏塔冲塔,从而影响装置的长周期稳定运行[3-5]。为了缓解或解决催化裂化装置分馏塔结盐带来的不利影响,生产及研究人员采取了一系列解决措施,包括:催化原料脱盐、分馏塔在线水洗、分馏塔顶循流程优化、分馏塔顶循回流脱水、添加铵盐分散剂等。采取相应技术措施后,分馏塔结盐问题得到有效缓解或解决。

1 分馏塔结盐原因分析

在催化裂化装置的反应条件下,蜡油、渣油混合原料中的无机氯化物、有机氯化物和氮化物在提升管反应器中发生反应,生成氯化氢和氨气,见式(Ⅰ)和式(Ⅱ)。氯化氢和氨气反应生成氯化铵,见式(Ⅲ)。

(Ⅰ)

(Ⅱ)

(Ⅲ)

催化裂化反应过程中生成的油气将氯化氢、氨气从提升管反应器中携带至分馏塔。氯化氢、氨气与混有少量蒸汽的油气在分馏塔内上升过程中温度逐渐降低,当温度降至此环境下水蒸气的露点温度时[6],就会产生冷凝水,此时,氯化氢和氨气溶于水形成氯化铵溶液。氯化铵溶液的沸点比水的沸点高,随分馏塔内回流,在下流过程中浓度逐渐增大,当氯化铵浓度超过在此温度下的饱和浓度时,就会结盐析出,沉积在分馏塔塔盘及降液管底部[3-4,7],造成分馏塔结盐。

2 解决分馏塔结盐的技术措施

2.1 催化原料脱盐

原油经过常减压电脱盐系统后,其中的无机盐质量浓度被脱除至3 mg/L以下,而有机氯化物不能被有效脱除,通过蜡油、渣油携带至下游催化裂化装置,引起分馏塔结盐。为减缓结盐,一些研究者对催化裂化装置原料脱盐进行了研究。

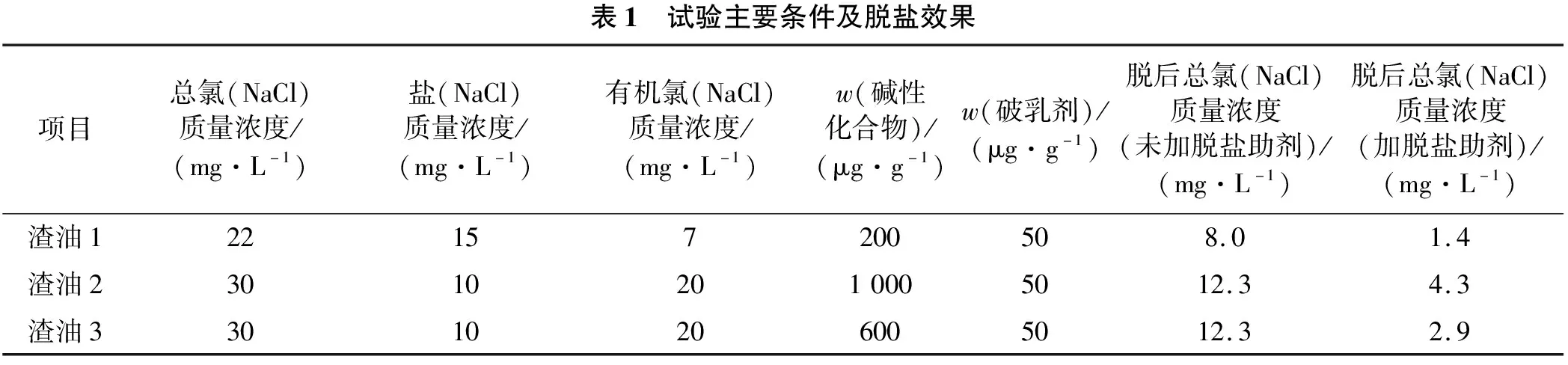

王振宇等发明了一种减轻催化分馏塔结盐的方法[8],催化裂化装置原料渣油在进装置前,先采用电脱盐工艺对其进行脱盐处理。在电脱盐过程中,除加入破乳剂外,还加入了碱性脱盐助剂,在一定条件下,可脱除渣油中的无机及有机氯化物,从而减轻催化裂化装置分馏塔结盐。对不同中原油田原油的常压渣油进行了二级电脱盐试验,其中,渣油1加入的脱盐助剂为乙二胺和氨水的混合物(质量比1∶7)、渣油2加入的脱盐助剂为三乙醇胺、二甲胺和氢氧化钠混合物(质量比4∶1 ∶5)、渣油3加入的脱盐助剂为二羟基吡啶、乙二胺和氢氧化钠混合物(质量比7∶2 ∶1),试验主要条件及脱盐效果见表1。

从表1可以看出,加入碱性脱盐助剂后,脱盐后中原常压渣油中盐含量明显下降,改善了催化原料性质,同时在试验过程中发现,加入碱性脱盐助剂后,水相中氯离子浓度明显上升,说明碱性脱盐助剂对渣油原料中的有机氯化物具有脱除效果[8],有助于减轻分馏塔结盐。

表1 试验主要条件及脱盐效果项目总氯(NaCl)质量浓度/(mg·L-1)盐(NaCl)质量浓度/(mg·L-1)有机氯(NaCl)质量浓度/(mg·L-1)w(碱性化合物)/(μg·g-1)w(破乳剂)/(μg·g-1)脱后总氯(NaCl)质量浓度(未加脱盐助剂)/(mg·L-1)脱后总氯(NaCl)质量浓度(加脱盐助剂)/(mg·L-1)渣油122157200508.01.4渣油230102010005012.34.3渣油33010206005012.32.9

催化裂化装置原料电脱盐虽能有效降低其盐含量,但需要新增电脱盐系统,增加投资。为了不对现有装置进行改造,研究人员采用添加助剂的方法对原油脱有机氯进行了研究。原油有机氯化物脱除技术主要有吸附法、催化法、氯转移剂法、生物降解法等,其中催化法、氯转移剂法较为成熟[9]。李林等为解决原油中有机氯化物对下游加工装置造成的影响,在常减压蒸馏装置应用了原油脱氯剂,将原油脱氯剂与破乳剂一同注入电脱盐系统,考察原油对有机氯的脱除效果。应用结果表明,使用原油脱氯剂后,当原油中有机氯质量分数分别为5~10 μg/g、10~20 μg/g和≥20 μg/g范围内时,脱盐原油有机氯脱除率分别达到63.96%、66.59%和75.78%,同时,电脱盐污水中氯离子质量分数由136.06 μg/g升至275.73 μg/g,说明使用原油脱氯剂后,原油脱氯剂与原油中的有机氯化物发生化学反应,并将其转移至水相[1],达到脱除原油中有机氯化物的目的,有利于下游加工装置的长周期稳定运行。

2.2 分馏塔在线水洗

催化裂化装置在分馏塔结盐影响正常操作时,常用的方法为对分馏塔进行在线水洗。在线水洗除盐采用的水洗水有除盐水[10]、新鲜水[11]、净化水等[12],其水洗流程一般为水洗水自分馏塔塔顶循环返塔线或顶循环泵送至塔顶,控制适当的塔顶温度,使塔顶蒸汽凝结成水,与水洗水形成内回流,沿塔盘自上而下流动。油气不凝结,仍从塔顶流出,水洗水在下流过程中溶解塔盘上的铵盐,并冲走塔盘上的浮垢,最后从分馏塔适当位置排出[13]。水洗中要逐渐增大水洗水量,控制好分馏塔塔顶温度和中部温度,防止顶部的水落到塔底,造成分馏塔冲塔。通过观察分馏塔压降恢复正常,顶循及柴油系统洗塔水氯离子含量不再降低,作为在线水洗操作结束的依据。水洗工艺流程如图1所示。

中国石化齐鲁分公司胜利炼油厂通过对催化装置水洗除盐,水洗后顶循系统洗塔水中氯离子质量浓度由3 855.83 mg/L降至403.10 mg/L,柴油系统洗塔水氯离子质量浓度由5 380.63 mg/L降至175.26 mg/L,分馏塔压降由36 kPa降至正常的16 kPa,操作恢复正常[11]。中国石油广西石化公司采用新鲜水和粗汽油混合后作为冷洗涤液回流至分馏塔,以降低塔顶温度并溶解洗涤塔盘上的结盐,在不停工、不接跨线的条件下对重油催化裂化装置进行水洗除盐,通过注水洗涤后,分馏塔塔顶1~8层压降由18 kPa降至5 kPa,重石脑油中氯离子质量浓度由9 210 mg/L降至300 mg/L,铵根离子质量浓度由5 361 mg/L降至386 mg/L,除盐效果明显[14]。

2.3 分馏塔顶循流程优化

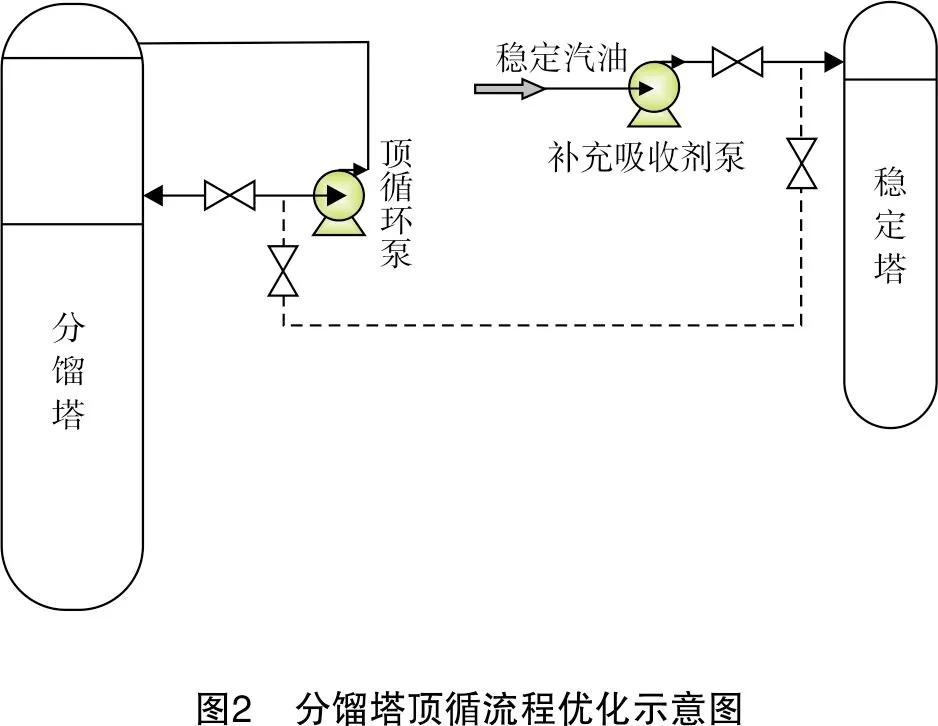

中国石油大庆石化公司1.4 Mt/a重油催化装置由于分馏塔结盐,导致其顶部第2层塔盘右侧降液管堵塞,使其塔上部内回流量过小,影响分馏塔的正常操作。通过在线水洗的方法可在短期内缓解分馏塔结盐带来的不利影响,但无法从根本上解决分馏塔结盐导致的塔盘堵塞问题。为此,关键在于解决分馏塔上部内回流量过小的问题,通过技术分析,提出了停分馏塔塔顶循环回流、采用稳定汽油回流泵抽粗汽油、通过顶循回流泵入口线返至分馏塔塔顶集油箱的方式,建立分馏塔上部内回流,使分馏塔塔内气液两相进行正常传质传热,改造流程见图2中虚线所示。分馏塔顶循环回流抽出层与返塔层之间共有4层塔盘,这4层塔盘属于换热塔盘,不起精馏作用,所以停用顶循环回流流程不会影响分馏塔的精馏效果。流程改造后,由于分馏塔顶部补充了少量的冷回流,这4层塔盘中除上面两层结盐的塔盘外,下面两层塔盘还在一定程度上起到精馏作用[15-16],提高了汽柴油的分离精确度。流程改造投用后,分馏系统未出现波动,操作平稳,柴油收率有所上升,汽柴油分离效果提高,产品质量合格,装置平稳运行接近2年时间,有效地解决了分馏塔塔顶结盐问题。

2.4 分馏塔顶循回流脱水

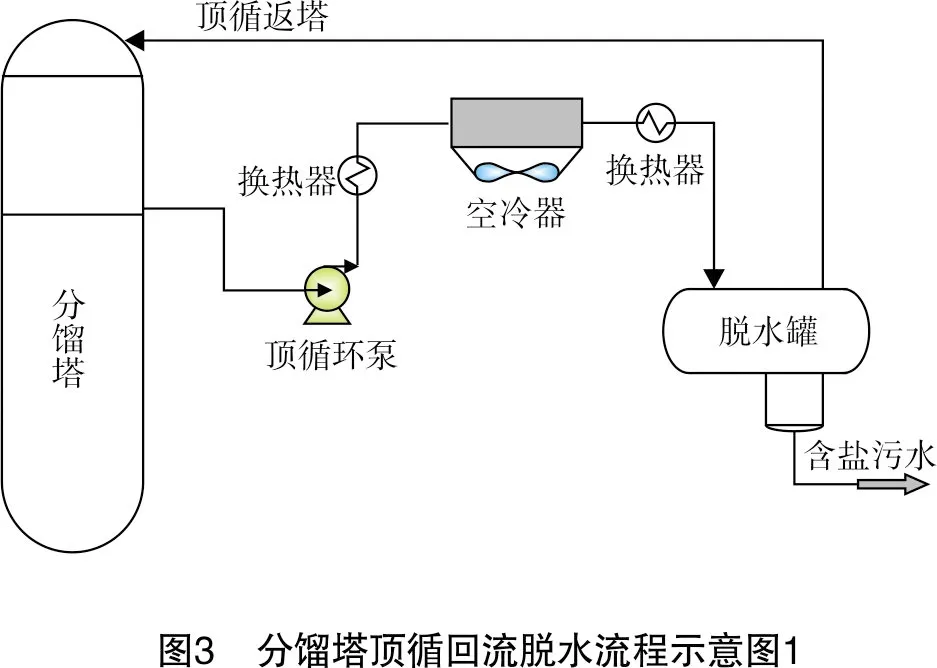

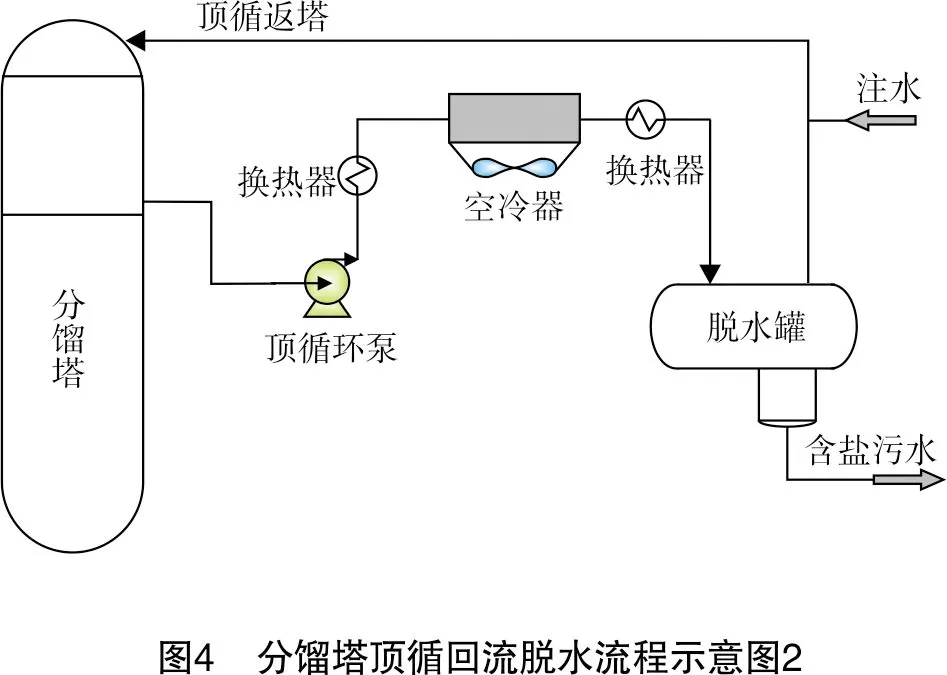

分馏塔顶循回流脱水是在顶循回流流程中增加1台脱水罐,将分馏塔顶循油抽出,经换热、冷却后进入脱水罐中将顶循油中的水进行分离,减少冷凝水在分馏塔顶部的积聚,除盐后的顶循油通过顶循回流返回塔内,含盐污水送出装置。分馏塔顶循回流脱水主要有以下几种流程(图3~图5),主要区别在于顶循油是否全部抽出进入脱水罐,是否在顶循油中进行注水。图3流程为顶循油全部抽出,顶循油中未注水;图4流程为顶循油全部抽出,脱水罐后注水;图5流程为顶循油部分抽出,脱水罐前注水。

中国石油克拉玛依石化公司为解决催化裂化装置分馏塔结盐问题,于2005年9月实施并投用了顶循环回流脱水系统(见图3),该系统投用后,每小时可脱出水量约1.5 t,水脱出后使水蒸气露点温度降低,分馏塔取热负荷有更好的操作弹性,为控制分馏塔塔顶水蒸气冷凝提供了良好的条件[17],可进一步防止铵盐析出结盐,同时,还可以将溶解在水中的铵盐随顶循回流脱水系统带离分馏塔,降低分馏塔结盐趋势,装置连续运行2年未出现因分馏塔结盐导致的操作波动[17-18]。中国石油辽河石化公司通过新增脱水罐,并在脱水罐后注水,在分馏塔内进行水洗(见图4),有效地控制了分馏塔上部结盐,塔顶循环段运行稳定,塔顶循环段和柴油段无结盐现象[19]。李璇等对某催化裂化装置部分顶循回流脱水进行了研究(见图5),通过将顶循油分出一部分(占顶循油质量的30%左右),在顶循油中注入3%~5%(w)的除盐水,经静态混合器混合后进入脱水罐,对顶循油中的铵盐进行水洗,利用铵盐在油水两相中的溶解度差异,将其溶解在水相中,脱水罐中装填多级聚结填料,对其进行聚结脱水,达到脱除顶循油中铵盐的目的。试验装置研究表明,顶循油中氯离子脱除率大于80%,循环油返回时水质量分数小于0.2%,效果良好[20]。

2.5 添加铵盐分散剂

铵盐分散剂作用原理为分散剂通过化学键捕捉到盐垢和硫化亚铁,增大铵盐的溶解度,改变铵盐的结晶类型,将致密的立方体结构转变为细碎、疏松的絮状结构,并随柴油和汽油带出。同时,分散剂在金属表面能够形成一种钝化膜,避免了除盐后的金属表面再次被盐垢附着[21-23]。

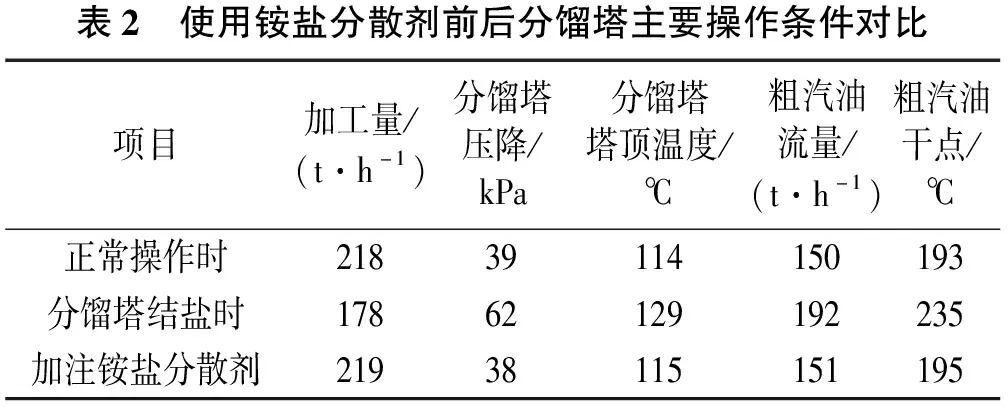

中国石油辽河石化公司通过在分馏塔塔顶循环线注入铵盐分散剂,铵盐分散剂注入质量分数控制在5~100 μg/g,根据催化柴油中盐含量、分馏塔压降、中段抽出温度和柴油冷却器冷后温度调整铵盐分散剂注入量。使用铵盐分散剂后,大量铵盐从催化柴油中带出,分馏塔压降由59 kPa降至42 kPa,效果明显[21]。中国石油锦西石化公司在分馏塔在线水洗后注入铵盐分散剂,铵盐分散剂注入质量分数为10 μg/g,使用前后主要操作条件见表2。使用后分馏塔压降由62 kPa降至38 kPa,装置连续运行1年期间,加工量维持稳定,分馏塔操作平稳,汽柴油产品质量合格,未出现结盐现象[22]。

表2 使用铵盐分散剂前后分馏塔主要操作条件对比项目加工量/(t·h-1)分馏塔压降/kPa分馏塔塔顶温度/℃粗汽油流量/(t·h-1)粗汽油干点/℃正常操作时21839114150193分馏塔结盐时17862129192235加注铵盐分散剂21938115151195

3 各种技术措施优缺点对比

通过采取以上技术措施,可在一定程度上减缓或解决催化裂化装置分馏塔结盐问题,但各种技术措施也有其不同的优缺点,见表3。同类装置可根据实际生产运行情况采取适当的技术措施,解决因分馏塔结盐影响装置长周期稳定运行的问题。

4 结语

催化裂化装置分馏塔结盐是影响装置长周期稳定运行的关键问题,通过采取催化原料脱盐、分馏塔在线水洗、分馏塔顶循流程优化、分馏塔顶循回流脱水、添加铵盐分散剂等技术措施,可在一定程度上减缓或解决分馏塔结盐程度。随着原油品质日益重质化和劣质化,蜡油和渣油质量也在不断变差,催化裂化装置分馏塔结盐问题将长期存在。在生产运行过程中要对分馏塔结盐问题做好预防和判断,不仅要通过操作优化、技术改造解决结盐的问题,同时要从源头治理,做好常减压蒸馏装置电脱盐系统的操作优化,采用新型高效破乳剂、有机氯脱除剂等,提高脱盐效果,降低脱后原油中盐含量,减轻对催化裂化装置带来的不利影响,实现装置的长周期稳定运行。

表3 解决分馏塔结盐技术措施优缺点对比序号技术措施优缺点1催化原料脱盐能有效降低催化原料盐含量,但需新增电脱盐系统,增加投资及操作难度,且需增加破乳剂、脱盐助剂等化工三剂成本2分馏塔在线水洗在装置开工条件下可进行在线操作,水洗效果明显,但水洗过程中会产生大量不合格油品,需送至不合格罐后进行二次加工,增加加工成本,且当原料中盐含量较高时,水洗后很短一段时间会再次出现结盐[24],导致频繁水洗3分馏塔顶循流程优化避免了常规在线水洗除盐的缺点,仅需通过工艺变更对顶循流程进行优化,投资少,能有效解决分馏塔结盐问题,但盐类物质最终会随着汽、柴油进入下游加工装置,影响下游装置的运行4分馏塔顶循回流脱水工艺设备投资较少,流程简单,操作易行,避免了常规在线水洗除盐的缺点,能将顶循油中盐类持续不断地带出分馏塔,从脱水罐中脱除,从根本上解决分馏塔结盐问题5添加铵盐分散剂无需进行改造,使用方便,但长期加入会增加化工三剂成本,且分离出的铵盐随汽、柴油带出,会进入下游汽油加氢、柴油加氢装置,导致下游装置的结盐