高矿化度稠油采出水外排生物处理技术应用研究

严忠 倪丰平 周鹤 刘鹏飞 马超

1.中国石油新疆油田公司实验检测研究院 2.中国石油新疆油田公司陆梁油田作业区 3.克拉玛依市三达有限责任公司

新疆油田某采油厂辖属联合站主要由原油处理系统、软化水处理系统、采出水回注系统和相应配套系统组成,采出水经处理后回注地层,处理量为3 000 m3/d;清水软化后输送至供汽站,用于注汽锅炉供水,软化量为3 400 m3/d。本研究通过对联合站高矿化度稠油热采稠油产出水水质、COD构成分析,开展高矿化度稠油产出水的菌群筛选、培育,以及混凝、水解酸化、接触氧化的室内研究,取得各项工艺及设备的基本参数,为现场试验装置提供基础数据,并在此基础上进行稠油产出水生物处理现场试验,使外排稠油产出水达到国家二级排放标准。

1 实验研究

1.1 稠油产出水水质分析

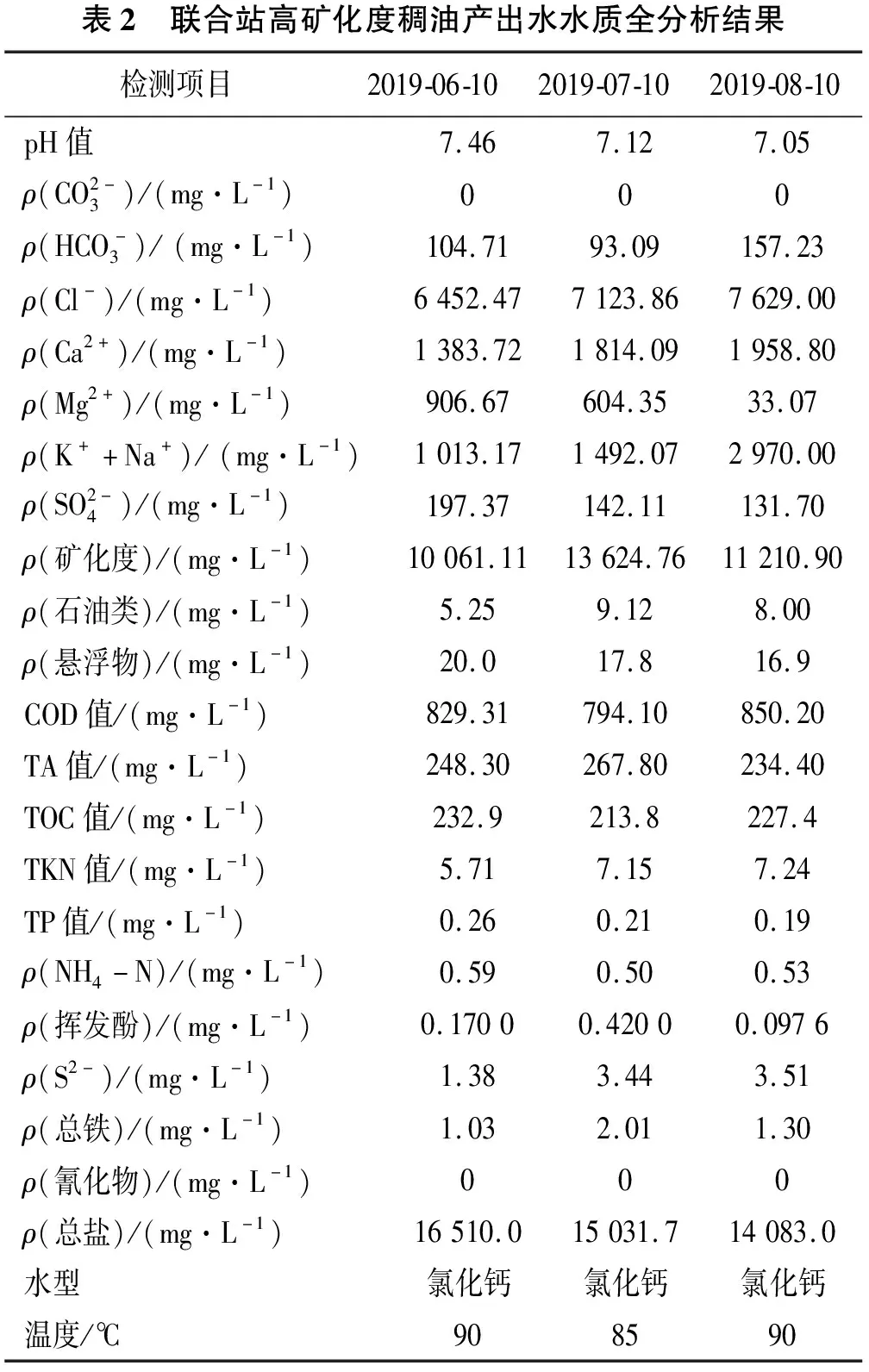

水质分析方法采用国家标准,具体见表1。稠油产出水水质测定结果见表2。

表1 水质分析采用的国家标准分析项目取样位置测定方法COD值沉降罐底部稠油产出水GB11914-89《化学需氧量重铬酸盐法》挥发酚含量沉降罐底部稠油产出水HJ503-2009《水质挥发酚的测定4-氨基安替比林分光光度法》总盐含量沉降罐底部稠油产出水HJ/T51-1999《水质全盐量的测定重量法》Cl-含量沉降罐底部稠油产出水GB11896-89《水质氯化物的测定硝酸银滴定法》水质全分析沉降罐底部稠油产出水SY/T5523-2006《油气田水分析方法》pH值沉降罐底部稠油产出水雷磁pH计测定

由表2可以看出,现场稠油产出水温度范围为85~90 ℃、pH值为7.0~7.5、矿化度均值为11 632.26 mg/L、ρ(总盐)均值为15 208.23 mg/L、ρ(Ca2+)均值为1 718.87 mg/L,但HCO3-含量较低,这种水对pH值的变化敏感,易产生结垢。COD均值为824.54 mg/L、ρ(挥发酚)均在0.5 mg/L以下、ρ(石油类)在10 mg/L以下,均满足国家稠油产出水处理综合排放标准。

表2 联合站高矿化度稠油产出水水质全分析结果检测项目2019-06-102019-07-102019-08-10pH值7.467.127.05ρ(CO2-3)/(mg·L-1)000ρ(HCO-3)/(mg·L-1)104.7193.09157.23ρ(Cl-)/(mg·L-1)6452.477123.867629.00ρ(Ca2+)/(mg·L-1)1383.721814.091958.80ρ(Mg2+)/(mg·L-1)906.67604.3533.07ρ(K++Na+)/(mg·L-1)1013.171492.072970.00ρ(SO2-4)/(mg·L-1)197.37142.11131.70ρ(矿化度)/(mg·L-1)10061.1113624.7611210.90ρ(石油类)/(mg·L-1)5.259.128.00ρ(悬浮物)/(mg·L-1)20.017.816.9COD值/(mg·L-1)829.31794.10850.20TA值/(mg·L-1)248.30267.80234.40TOC值/(mg·L-1)232.9213.8227.4TKN值/(mg·L-1)5.717.157.24TP值/(mg·L-1)0.260.210.19ρ(NH4-N)/(mg·L-1)0.590.500.53ρ(挥发酚)/(mg·L-1)0.17000.42000.0976ρ(S2-)/(mg·L-1)1.383.443.51ρ(总铁)/(mg·L-1)1.032.011.30ρ(氰化物)/(mg·L-1)000ρ(总盐)/(mg·L-1)16510.015031.714083.0水型氯化钙氯化钙氯化钙温度/℃908590

1.2 稠油产出水COD构成解析

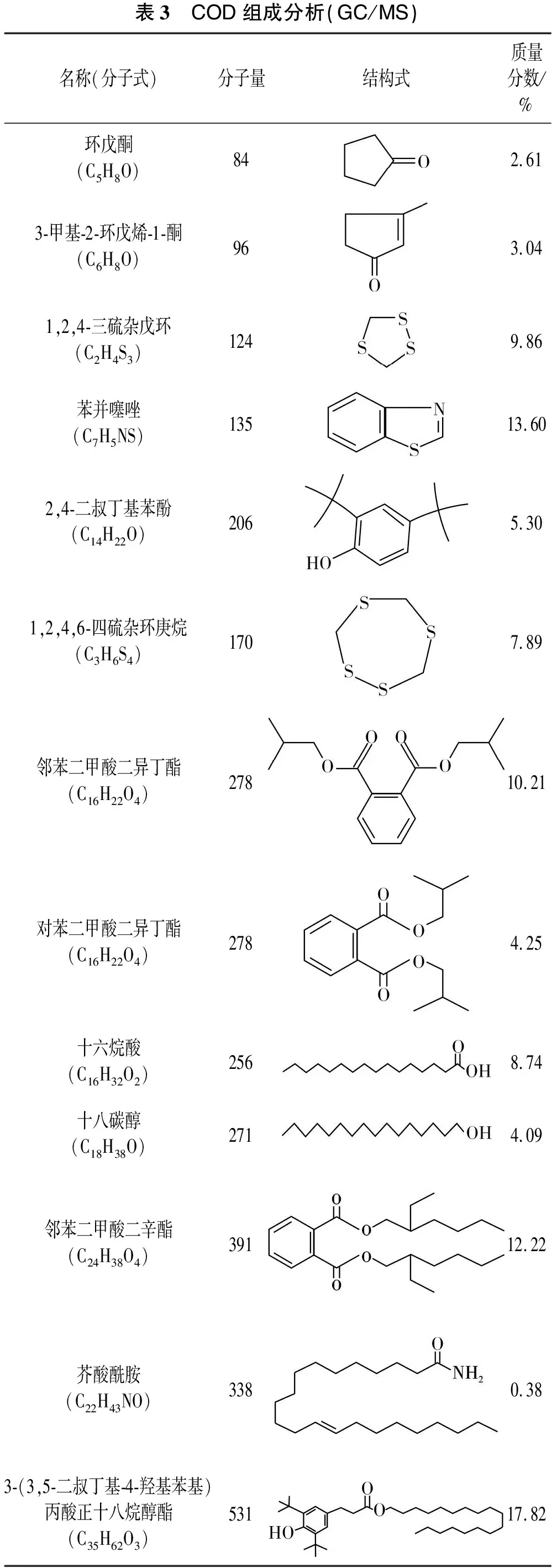

针对该联合站稠油产出水,采用气质联用(GC/MS)、液质联用(HPLC/MS)的分析方法[1-5],对其COD组成进行分析,具体结果见表3、表4。

表3、表4表明,联合站采出水中的有机物以环烃(脂环烃和芳香烃)类衍生物为主,总质量分数为86.79%,包括:酮类、酚类、酯类、噻唑类和含硫化合物。其余链烃类衍生物总质量分数为13.21%,包括:酸类、醇类和酰胺类。有机物的碳原子数分布主要以C14~C18和C22~C35为主,分布范围较宽,碳数变化也较复杂,分子量主要集中在200~280和330~540两处,总质量分数为63.01%。此外,有机物的结构式以苯系物较多,总质量分数为63.40%。总体认为,采出水难降解有机物多,可生化性差,同时盐含量较高。

表3 COD组成分析(GC/MS)名称(分子式)分子量结构式质量分数/%环戊酮(C5H8O)842.613-甲基-2-环戊烯-1-酮(C6H8O)963.041,2,4-三硫杂戊环(C2H4S3)1249.86苯并噻唑(C7H5NS)13513.602,4-二叔丁基苯酚(C14H22O)2065.301,2,4,6-四硫杂环庚烷(C3H6S4)1707.89邻苯二甲酸二异丁酯(C16H22O4)27810.21对苯二甲酸二异丁酯(C16H22O4)2784.25十六烷酸(C16H32O2)2568.74十八碳醇(C18H38O)2714.09邻苯二甲酸二辛酯(C24H38O4)39112.22芥酸酰胺(C22H43NO)3380.383-(3,5-二叔丁基-4-羟基苯基)丙酸正十八烷醇酯(C35H62O3)53117.82

表4 COD组成分析(HPLC/MS)名称(分子式)分子量结构式质量分数/%对乙氧基-N-乙酰苯胺(C12H15NO3)22110.38曲美他嗪(C14H22N2O3)26689.62

1.3 稠油采出水混凝优化实验

为应对高矿化度稠油采出水水质的变化,保证外排水能持续稳定达标,针对如何提高絮凝段的COD去除效率为主要目的,开展混凝剂的室内优化实验[6]。配制20%(质量分数)的A2药剂,0.1%(质量分数)PAM药剂,取1 000 mL高矿化度稠油采出水于烧杯中,在机械搅拌下分别加入不同质量浓度的A2药剂,再加入10 mg/L PAM,最终测定经过混凝絮凝实验后的高矿化度稠油采出水的COD值,并确定废水经过混凝絮凝实验后的COD去除率,结果见表5。

表5 高矿化度稠油采出水经过混凝絮凝实验后的COD值变化情况mg/L项目第1组第2组第3组第4组第5组加药量A2PAMA2PAMA2PAMA2PAMA1PAM3001040010500104001060010原水COD值810.23810.23810.23810.23810.23混凝COD值643.20450.30317.10491.00633.32COD去除率①20.6244.4260.8639.4021.83

实验结果表明:A2药剂投加量为300~500 mg/L,形成的絮体矾花较大、沉降速度快、分层明显、出水澄清。优化后的混凝剂在上述投加量范围内,其COD值为317.1~643.2 mg/L, COD去除率为20.62%~60.86%。与药剂A1相比,A2的加量范围进一步拓宽,COD去除率明显提高。

1.4 室内气浮实验

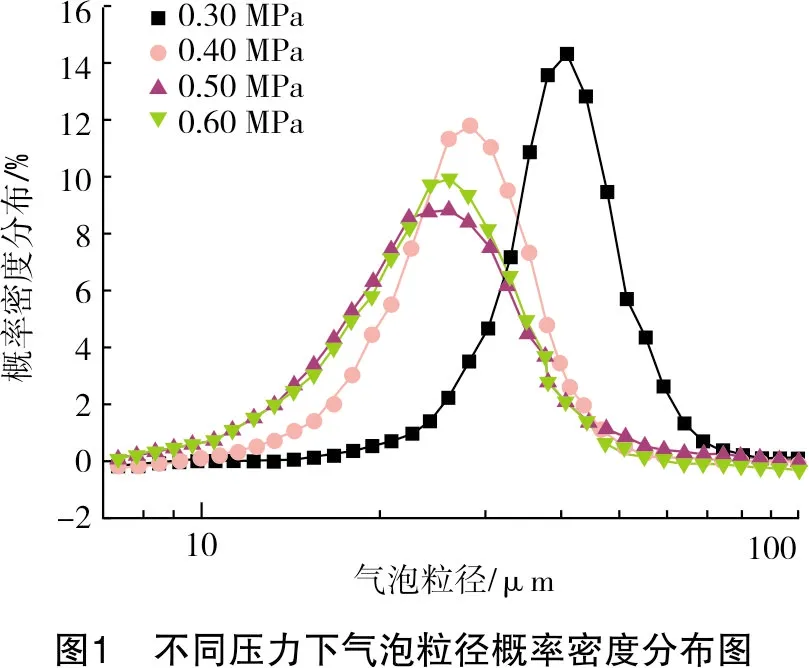

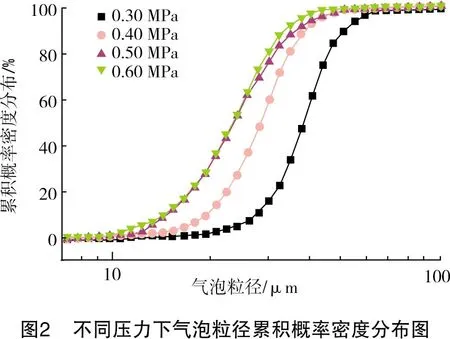

本实验采用的是KL-ZDQF-1型全自动微型压力气浮实验设备,该实验装置主要由用于加压溶气的多相流泵,用于稳定溶气、释放未溶解气体的扩张管和进行气浮分离的气浮柱组成[7-8]。回流水在泵前经阀门节流形成一定的真空度,在负压状态下气体从进气口被吸入,同液体一起进入泵内,经过泵叶轮的高速剪切、加压溶解,形成高饱和的溶气水,并在扩张管内进一步稳定、溶气后,通过释放阀门减压释放,进入气浮柱内,完成气浮分离过程。其中,气液混合泵最佳气水比为6.0%~8.0%,溶气压力为0.25~0.60 MPa,溶气气泡直径为40~60 μm(见图1、图2)。

1.5 高级氧化实验

O3/H2O2工艺是高级氧化工艺中的1种,和其他高级氧化法一样都是基于产生·OH,其氧化电位仅次于氟,达到2.8 V。O3和H2O2的投加量决定了反应体系中氧化剂的初始含量,从而决定了体系反应速率[9-10]。具体实验结果见表6、表7。

表6 联合站高矿化度稠油采出水混凝絮凝处理单元实验数据ρ/(mg·L-1)试样A2药剂絮凝剂COD值挥发酚石油类现场高矿化度稠油采出水试验样品空白测定798.100.8322.3450010347.650.458.0260010284.670.417.39

表7 联合站高矿化度稠油采出水混凝絮凝—O3/H2O2处理单元实验数据ρ/(mg·L-1)试样A2药剂絮凝剂H2O2O3①COD值挥发酚石油类现场高矿化度稠油采出水试验样品空白测定798.100.8322.34500106005105.4903.51500106005110.2002.1360010600598.2302.73600106005103.9202.64 注:反应时间为120min。①单位为L/min。

由表6可以看出:高矿化度稠油采出水经过混凝絮凝处理单元时,在A2药剂加药量为500 mg/L和600 mg/L,絮凝剂加药量为10 mg/L时,COD去除率分别为56.44%和64.33%,挥发酚去除率分别为45.78%和50.60%,石油类去除率分别为64.10%和66.92%。

由表7可以看出:高矿化度稠油污水经过混凝絮凝-O3/H2O2处理单元时,COD平均去除率分别为86.49%和87.34%,挥发酚去除率为100%,石油类去除率分别为87.38%和87.98%。最终出水COD值<120 mg/L,达到项目预期要求。

1.6 稠油采出水高效降解菌群的构建

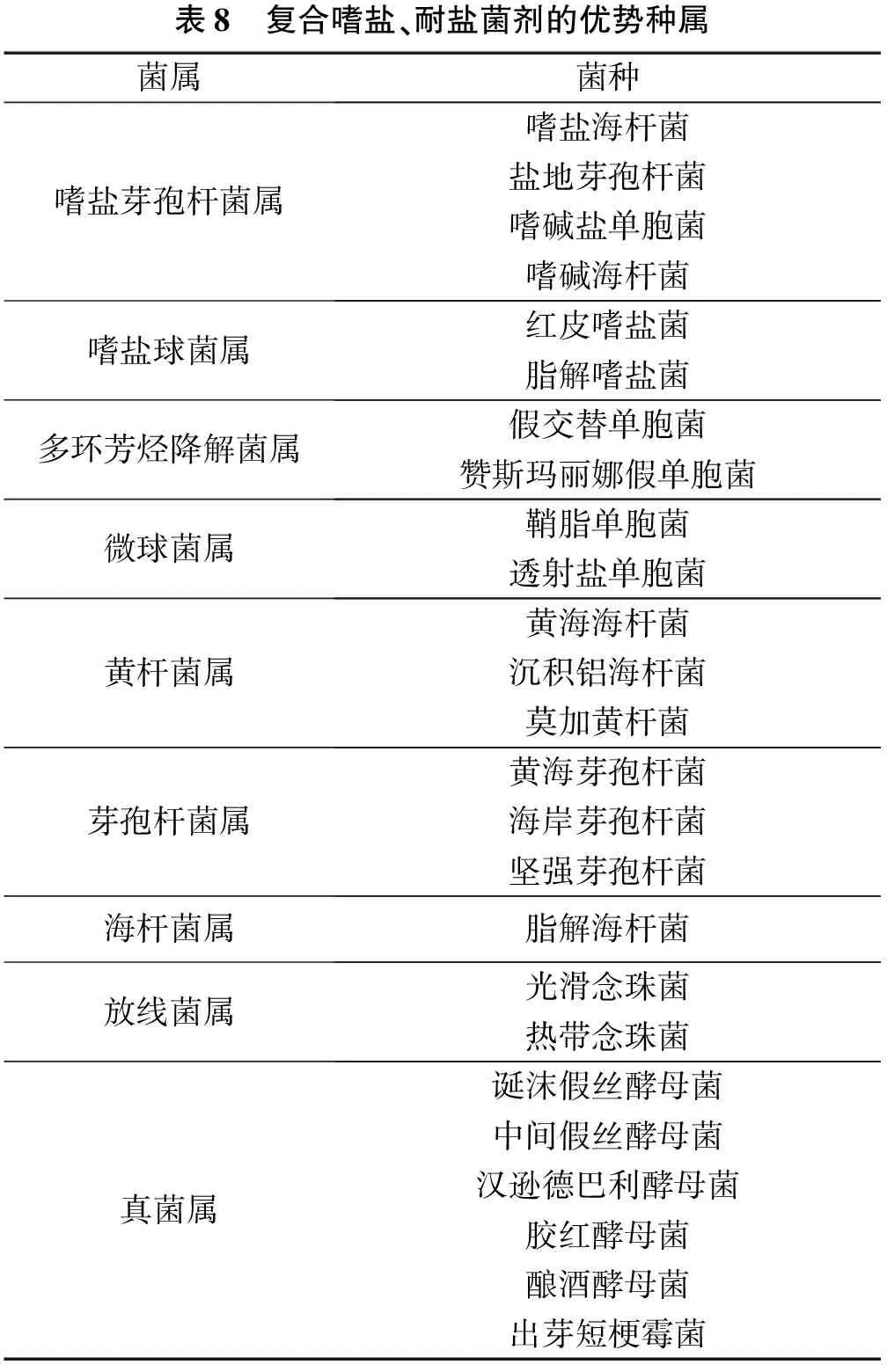

考虑到稠油采出水高盐分存在,本实验稠油污水生化系统中降解微生物菌群选择复合嗜盐微生物菌剂。该菌剂是利用高盐环境中丰富的耐盐微生物和嗜盐微生物资源,从海洋、盐湖、盐碱地、土壤等多个高盐环境经富集、筛选、驯化培养等多个步骤,将耐盐细菌、嗜盐细菌、嗜盐古菌、耐盐酵母菌、嗜盐酵母菌等几十种至几百种不同代谢类型的功能微生物集合在一起的多功能微生物菌群。因而能够在1%~20%盐条件下对有机物进行高效稳定的降解,同时可以根据水质变化自适应形成不同高盐环境下的优势微生物群落,有比较好的抗水质冲击能力和有机负荷冲击能力[11]。

根据稠油采出水的总盐度及COD构成,选取复合嗜盐微生物菌剂作为种源,直接在反应器内进行启动,盐度控制在1.8%(盐度与联合站稠油采出水水样相同),同时利用限制性培养技术对特定功能菌群进行培养和驯化,严格按照现场应用的条件,进行微生物菌群的培养。待微生物菌群具有一定代谢能力后,直接采用实际水样进行高效降解功能菌群的筛选和扩培,短期内完成“水解酸化+接触氧化”工艺的启动以及稠油采出水高效降解菌群的构建。

微生物菌剂包含的嗜盐和耐盐微生物,其主要优势种属见表8,但不仅限表中菌属。

表8 复合嗜盐、耐盐菌剂的优势种属菌属菌种嗜盐芽孢杆菌属嗜盐海杆菌盐地芽孢杆菌嗜碱盐单胞菌嗜碱海杆菌嗜盐球菌属红皮嗜盐菌脂解嗜盐菌多环芳烃降解菌属假交替单胞菌赞斯玛丽娜假单胞菌微球菌属鞘脂单胞菌透射盐单胞菌黄杆菌属黄海海杆菌沉积铝海杆菌莫加黄杆菌芽孢杆菌属黄海芽孢杆菌海岸芽孢杆菌坚强芽孢杆菌海杆菌属脂解海杆菌放线菌属光滑念珠菌热带念珠菌真菌属诞沫假丝酵母菌中间假丝酵母菌汉逊德巴利酵母菌胶红酵母菌酿酒酵母菌出芽短梗霉菌

高效降解菌的特点:复合嗜盐微生物菌剂集合了自然高盐环境中的耐盐、嗜盐微生物菌群,通过共生、互养、共代谢、竞争等相互作用进行生长繁殖,并对环境中的污染物进行降解。菌剂中的耐盐和嗜盐微生物菌群种类超过50种,能够确保其适应不同的高盐废水水质。具体而言,复合嗜盐微生物菌剂的特点和优势包括:①耐盐范围1.0%~20.0%,突破了传统生化法耐盐浓度上限;②抗盐度冲击能力强,一定盐度冲击范围内不会对处理效果产生明显影响;③污泥沉降性能良好,无丝状菌膨胀现象;④载体非必须辅助手段,按照活性污泥法或生物膜法设计运行皆可;⑤工艺参数与普通生化法相近,运行管理方便;⑥能够快速自我增殖,正常情况下只需进行一次投加;⑦运行成本与普通生化法相近;⑧生化系统停车后微生物转为休眠状态,再开车后能迅速恢复活性。

1.7 混凝+生化实验工艺

稠油采出水经混凝工艺处理后的废水进入生化系统,生化系统主要采用“水解酸化+接触氧化”工艺进行处理。采出水在水解酸化工艺段中水解酸化菌群的作用下,将其中的大分子难降解物质转化为小分子易生物降解的物质,废水生化性得以提高,再经过接触氧化工艺而彻底氧化、分解废水中的污染物,保证出水水质稳定达标[12-17]。工艺流程见图3。

1.7.1水解酸化段实验结果

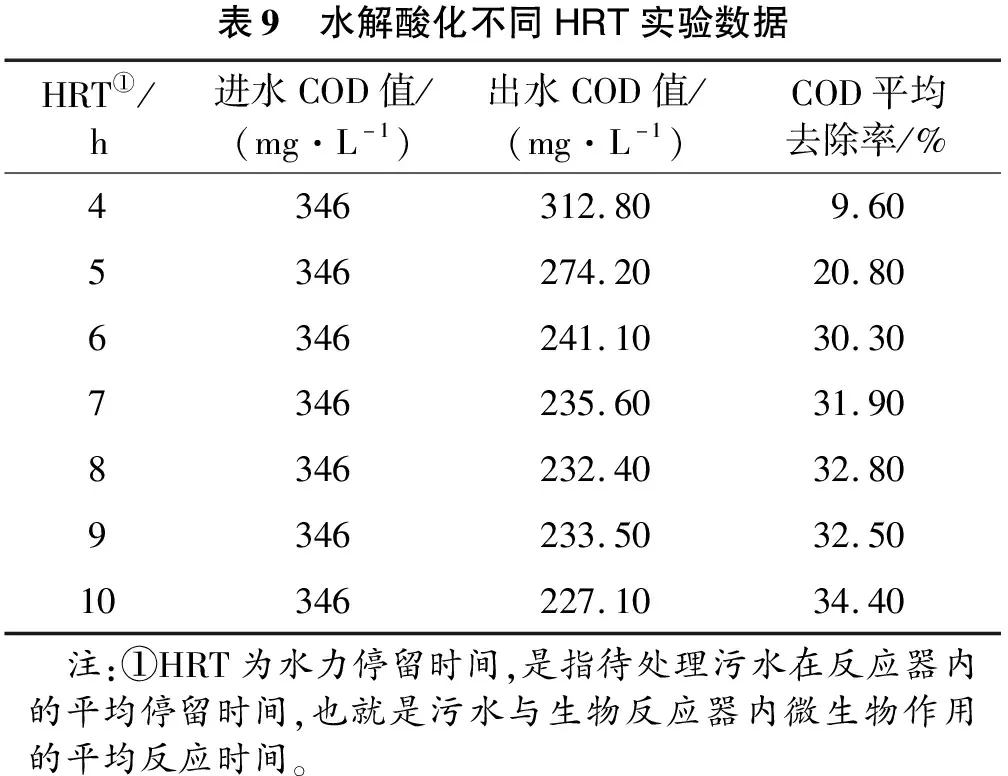

随着实验周期的延长,水解酸化出水逐渐变清,污泥浓度(MLSS)从最初的1 500 mg/L定向扩培至5 200 mg/L,混合液挥发性悬浮固体浓度(MLVSS)4 426 mg/L,生物活性成分占85.11%且代谢能力强,污泥的沉降性佳,泥水分离界面清晰,SV30为23.00%、SVI为44.00%,水解酸化段:停留时间6~8 h,溶解氧0.5 mg/L以下。此外,废水的可生化性得到较大提升,B/C从0.18提升至0.25,出水属可生化,为后续的接触氧化段提供了较好的进水品质。结果见表9。

由表9数据可见,水解酸化过程中,前4 h COD去除率较低,不足10%;水解时间达到6 h后,去除率达到30%以上;时间继续延长至10 h,去除率上升有限,说明过长的水解时间对COD的去除率并无必要。基于经济性方面的考虑,水解时间以6~8 h为宜。

表9 水解酸化不同HRT实验数据HRT①/h进水COD值/(mg·L-1)出水COD值/(mg·L-1)COD平均去除率/%4346312.809.605346274.2020.806346241.1030.307346235.6031.908346232.4032.809346233.5032.5010346227.1034.40 注:①HRT为水力停留时间,是指待处理污水在反应器内的平均停留时间,也就是污水与生物反应器内微生物作用的平均反应时间。

1.7.2接触氧化段实验结果

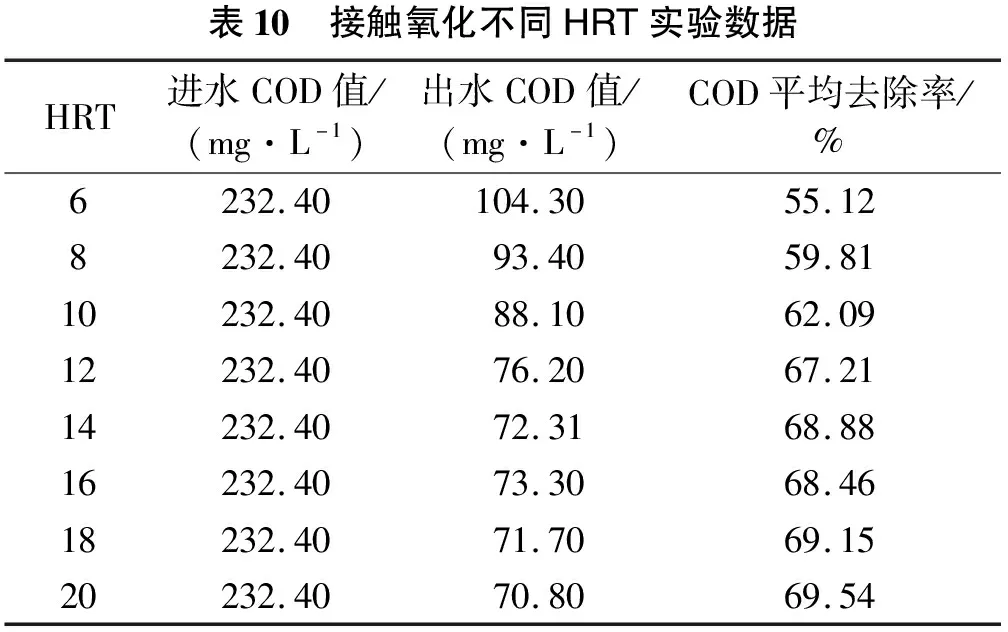

该工段的关键在于填料的快速挂膜,通过投加好氧脱碳型耐盐菌剂缩短挂膜周期,可在3天内完成初步挂膜,此时可观察到填料表面有一层黏膜,微生物开始附着生长,填料颜色为浅黄色,随着进水负荷的提升,生物膜逐步成型、稳定并增厚,处理效果逐步提高,出水变清,此时填料为深褐色,膜厚达0.25 mm,生物膜量高达8 600 mg/L(折算成污泥含量),生物膜结构相对稳定,具有一定的抗冲击性,结果见表10。

由表10数据可见,接触氧化降解过程中,前12 h出水COD值逐步降低,12 h之后,出水比较稳定,说明可生化降解的有机物已基本降解完全。

表10 接触氧化不同HRT实验数据HRT进水COD值/(mg·L-1)出水COD值/(mg·L-1)COD平均去除率/%6232.40104.3055.128232.4093.4059.8110232.4088.1062.0912232.4076.2067.2114232.4072.3168.8816232.4073.3068.4618232.4071.7069.1520232.4070.8069.54

2 现场试验

在确定“混凝沉降+水解酸化+接触氧化”处理工艺试验参数后,进行为期30天的现场实验:混凝沉淀段处理水量为0.5~1.0 m3/h,所用药剂为自主研发的混凝剂A2和絮凝剂;生化段处理水量为0.3~0.6 m3/h,所用微生物菌剂为自主研发的耐盐菌剂。通过对COD、石油类、挥发酚、固体悬浮物等的去除效果的分析,进一步验证该处理工艺的稳定性(见图4~图6)。

现场试验期间,产水水质开始稳定并可以达标外排,来液Cl-质量浓度为11 042~14 725 mg/L,COD值为476~682 mg/L,BOD5值为49.3~72.4 mg/L,石油类质量浓度为1.33~11.65 mg/L,挥发酚质量浓度为0.98~1.37 mg/L;产水COD值为75~107 mg/L,产水BOD5值为2.12~3.74 mg/L,石油类质量浓度为0.32~0.88 mg/L,挥发酚质量浓度为0.05~0.26 mg/L,COD、BOD5、石油类和挥发酚的平均去除率分别为85.19%、96.00%、81.82%和95.01%。试验结果表明:联合站稠油采出水,通过絮凝预处理并耦合嗜盐微生物菌剂和水解酸化-好氧工艺,废水经水解酸化后,可生化性得到提高,通过生化工艺能够做到达标处理,且出水水质稳定。

3 结论

(1)针对联合站稠油采出水水质复杂,处理难度大的特点,将“混凝”与“高盐生化”工艺有机结合,充分优化相关工艺参数,即通过“混凝”工艺去除水中的部分难降解污染物,再通过投加耐盐菌剂的“高盐生化”工艺进一步降解废水中的污染物,可以有效实现联合站稠油采出水的达标外排。

(2)现场试验生化工艺采用“水解酸化+接触氧化”工艺,水解酸化能够提高废水的可生化性,当整体工艺进水水质出现异常时,其工艺本身也具有一定的抗冲击能力,可以消除因进水水质大幅度变化对处理效果的影响。

(3)现场试验采用的“混凝”与“生化”工艺都为常规工艺,操作过程简单,安全,有利于整个工艺的运行管理。运行过程中,污泥主要来源于混凝工艺,生化工艺基本不产生污泥。

(4)筛选的混凝药剂体系、驯化成功的耐盐菌群在“混凝沉降+水解酸化+接触氧化”处理工艺中,其出水水质可以满足 GB 8978-1996《国家采出水处理综合排放标准》二级排放标准要求:出水中COD值<120 mg/L、石油类质量浓度<10 mg/L、挥发酚质量浓度<0.5 mg/L及固体悬浮物质量浓度≤150 mg/L。