AP/RDX/HMX对GAP推进剂药浆流变性能的影响①

尹必文,苏 冬,鲁国林,李 洋,吴京汉

(航天化学动力技术重点实验室,湖北航天化学技术研究所,襄阳 441003)

0 引言

以硝酸酯增塑GAP作为粘合剂体系,加入硝胺(HMX或RDX)取代AP作为氧化剂,形成的无Al推进剂配方具有能量水平高、烟雾信号小等特点,是当前高能微烟推进剂的主要代表之一[1]。但HMX或RDX含量高带来了推进剂燃速压强指数高、药浆工艺性能差等问题,限制了这类推进剂的发展[2-3]。目前,国外关于这类推进剂的报道主要集中在基础性能的研究,关于实际应用的报道较少。综合来看,国内外GAP推进剂综合性能不稳定的现状依然存在,包括推进剂研制过程中首先要解决的药浆工艺性能问题[4-5]。

复合固体推进剂通常采用真空贴壁浇注的成型方式。因此,一方面,希望在药浆形态下固相填料和液相基体间相互作用小,从而形成具有良好流动流平性的药浆以利于浇注,并降低推进剂内部形成气孔等风险;另一方面,要求固化完全后粘合剂基体与固体组分界面作用大,进而获得高强度、高伸长率的推进剂。此外,为保证推进剂药浆的顺利浇注和固化成型,须保证药浆具有合适的适用期,若适用期过短,则药浆在浇注过程中粘度和屈服值增长过快,导致浇注失败或在推进剂内部形成气孔;若适用期过长,则固化反应过慢,导致推进剂固化周期较长,成本升高的同时,药浆内的副反应可能会带来推进剂内部出现裂纹或气孔等问题。

本文利用流变学方法,研究了氧化剂AP、RDX、HMX对GAP高能微烟信号推进剂流变性能的影响,为推进剂配方设计人员从工艺性能角度合理选择配方组成提供一定的技术参考。

1 样品制备及研究方法

1.1 推进剂药浆组成及制备方法

本文推进剂基础配方以硝酸酯(NG/TEGDN=1/1,简称NE)增塑GAP粘合剂(增塑比1)作为粘合剂体系(以下简称为GAP胶),固体含量50%,固化剂为TDI,固化参数1.2。选择现有原材料中粒度相近的氧化剂HMX、RDX、AP或其组合开展研究工作。

采用2 L立式混合机制备测试所需药浆,根据设计配方称量各组分,在液相的GAP胶中依次加入AP、HMX、RDX以及固化剂,混合温度控制在(50±2) ℃,混合时间控制在(60±10) min。

1.2 主要原材料特性

文中采用的主要原材料见表1。其中,HMX、RDX为现有常用规格中粒径相近的硝胺类氧化剂,AP为自制的高氯酸铵氧化剂。

表1 主要原材料

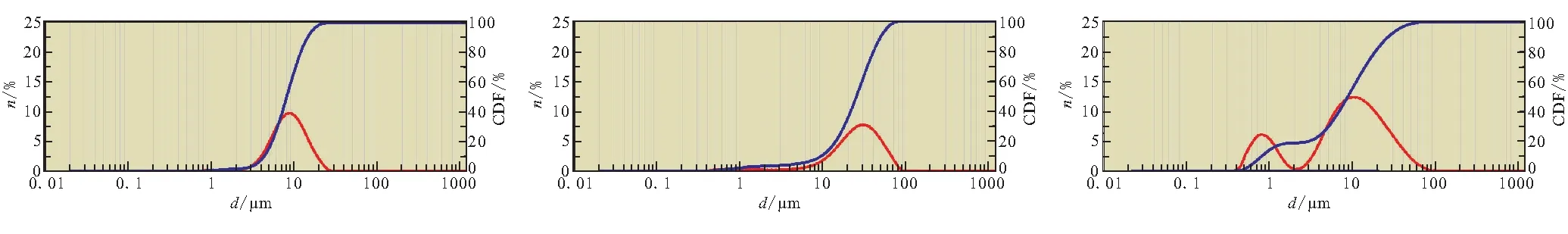

文中采用的三种氧化剂的表面形貌和粒径分布分别见图1、图2。

(AP (b)RDX (c)HMX

(AP (b)RDX (c)HMX

1.3 药浆流变性能测试设备及表征参数

1.3.1 测试设备

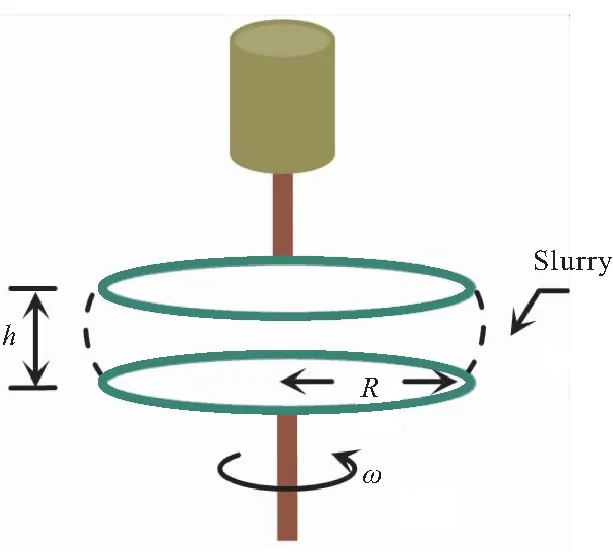

本文流变性能测试设备为高级扩展流变仪(ARES),其平板夹具结构如图3所示。测试前,将出料药浆置于50 ℃油浴烘箱中保温30 min;然后,将药浆置于两平行板间,平行板间隙h为1.5 mm,下平行板在定程序下对药浆施加周期性的变形,上平行板连接感应装置,测试其应变响应,通过TA·Orchestrator软件分析药浆的流变性能。

图3 ARES平板夹具结构示意图

1.3.2 稳态流变测试

稳态流变测试包括稳态流变曲线和触变曲线。药浆的流动可看作是许多平行液层的相互移动,由于各层的速度不同,层与层之间便形成速度梯度,引起从高流速到低流速的动量传递。其中,单位面积上的力就是剪切应力τ=F/A(Pa);流速梯度又称为剪切速率γ=dux/dz(s-1)。两者间的关系为

τzx=ηγ

(1)

式中ux为X方向的流速;dux/dz为ux在z方向的梯度;τzx为垂直于z方向作用于x方向的剪切应力;η为粘度,Pa·s,表示物质流动时内摩擦力的大小;剪切应力τ与剪切速率γ分别为表征流体流变性质的两个基本参数。

推进剂药浆属于一类高固含量的悬浮药浆,文中测试其稳态流变曲线时,剪切速率范围为0.01~4 s-1。触变性测试可在定剪切速率下,考察剪切应力或粘度随时间的变化;或定剪切时间下,剪切速率γ由某起始剪切速率匀增大到某一设定值,然后以同样的时间匀减速回复到起始剪切速率,记录上升和下降的剪切应力或粘度曲线。本文触变性测量时,采用定剪切时间上行45 s,剪切速率由0匀加速增至50 s-1,再在45 s中匀减速降至零,用剪切应力的滞后环面积定量表示流体触变性的大小。

1.3.3 动态流变测试

推进剂药浆作为粘弹性体,在稳态剪切场中的流变特性只能部分描述其流变特性,而在动态实验即小振幅剪切流中能将流体粘性和弹性充分显示出来。

动态流变测试过程中给样品以小振幅的周期性策动,常见是正弦规律的应力:

τ=τ0sin(ωt)

其应变响应为

γ=γ0sin(ωt-δ)

式中ω为角频率,rad/s;t为时间;δ为损耗角。

响应应力τ可分解为与应变γ同相位的τ′和与γ相差90°的τ″,由此可得复合模量G*、储能模量G′、损耗模量G″分别为

G*=τ0/γ0,G′=τ′/γ0=G*cosδ,G″=τ″/γ0=G*sinδ

G*、G′、G″的单位均为Pa,对推进剂药浆来说,储能模量对应其弹性,而损耗模量对应其黏性,这两者值越大,药浆工艺性能越差。

1.3.4 化学流变测试

复合固体推进剂属于一类热固性的复合材料,在制备过程中,加入固化剂后,受固化反应的影响,药浆的流变性能随时间不断变化,通常称之为推进剂药浆的化学流变性。

测试不同阶段推进剂药浆流变性能随时间的变化规律,有利于合理设计推进剂制备过程中工艺参数(混合时间、温度及浇注时间等),同时也能够一定程度上了解药浆中的固化反应历程,进而优化配方组成。文中通过测试药浆不同时间段的稳态流变曲线,并取剪切速率γ=1 s-1时的粘度(即表观粘度ηa)作为化学流变性能的变化参数,分析药浆工艺性能随时间的变化规律。

2 结果与讨论

2.1 氧化剂种类对推进剂药浆稳态流变性能的影响

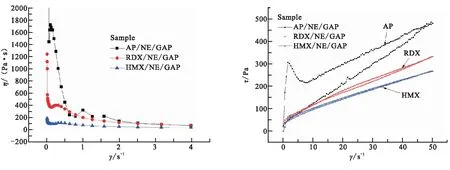

对填料组成分别为AP、HMX、RDX的GAP推进剂药浆,药浆粘度及触变曲线测试结果如图4所示,不同剪切速率下的粘度及触变环面积具体数值见表2。

由图4及表2可知:(1)AP填充药浆在剪切速率为0.1 s-1和1.0 s-1时的粘度和触变环面积均最大,且粘度随剪切速率的变化幅度最大;(2)RDX填充药浆在剪切速率为0.1 s-1和1.0 s-1时的粘度和触变环面积均较大,剪切速率为4.0 s-1时的粘度最大;(3)HMX填充药浆在剪切速率为0.1、1.0、4.0 s-1时的粘度和触变环面积均最小。

表2 氧化剂种类对药浆粘度、触变环面积的影响

(a)Viscosity of slurry (b)Thixotropy of slurry

粘度和触变环越大,药浆流动性、流平性越差。Eva Landsem等[6]研究发现,与AP相比,RDX、HMX等硝胺化合物与硝酸酯增塑聚醚粘合剂体系的界面作用较小,这是由其分子结构决定的:AP中的N—H键能与GAP中的—N3以及硝酸酯增塑剂中的—ONO2形成氢键因而相互作用较强,而HMX或RDX中的N—NO2与粘合剂体系中的—N3、—ONO2均为强极性基团,相互作用较弱。总体来看,当配方中填料为AP时,药浆工艺性能较差,而使用HMX或RDX作为氧化剂,有利于获得工艺性能优良的推进剂药浆。下面通过动态流变方法进一步分析氧化剂对推进剂药浆流变性能的影响。

2.2 氧化剂种类对推进剂药浆动态流变性能的影响

研究了AP、RDX、HMX填充GAP胶的悬浮药浆以及相应GAP胶的动态流变性能,动态流变测试药浆与稳态流变测试药浆为同一批次药浆。对药浆进行动态流变性能测试时,动态频率普测试频率范围为0.1~100 rad/s,应变幅度设定为0.1%,确保应变处于线性粘弹范围内。试验结果见图5,不同角频率下药浆储能模量和损耗模量见表3。

(GAP plasticized by nitrate easter(NE/GAP) (b)RDX/NE/GAP

表3 不同填料填充药浆动态流变性能

由图5及表3可知:

(1)未加入固体填料的GAP胶损耗模量和储能模量均最小,相同角频率下损耗模量明显大于储能模量;

(2)加入RDX或HMX后药浆储能模量、损耗模量增长幅度均较大,相同角频率下损耗模量大于储能模量;

(3)加入AP后药浆储能模量、损耗模量均增长幅度最大,相同角频率下药浆储能模量大于损耗模量,储能模量随角频率的相对变化幅度较小,当角频率ω>1 rad/s,储能模量曲线平稳,而损耗模量在较宽角频率范围内不稳定。

储能模量和损耗模量分别表征推进剂药浆的弹性和黏性,其值越大,药浆工艺性能越差。因此,对GAP胶来说,由于其损耗模量远大于储能模量,主要表现为黏性。固体颗粒加入后,颗粒与粘合剂分子链间的相互作用增加了药浆储能模量和损耗模量。根据胥会祥等[7-9]的研究数据,计算可得GAP/HMX界面张力γA/B=17.84 mN/m,GAP/AP界面张力γA/B=0.31 mN/m,界面张力越小,越有利于液相体系在固体表面的分散浸润,对应固液界面作用越强。因此,总体来看,AP与GAP胶的相互作用较强,形成的药浆整体结构强度较大。因此,加入AP后药浆储能模量和损耗模量大幅增长,且储能模量大于损耗模量,主要表现为弹性。由于RDX、HMX与粘合剂体系的界面张力较大,固液界面相互作用较小,因此加入RDX或HMX,药浆储能模量和损耗模量增长幅度相对较小,且损耗模量大于储能模量,主要表现为粘性。此外,RDX粒径较大(见图1、图2),药浆流动过程中RDX颗粒运动滞后于粘合剂体系,使得固液界面摩擦作用明显,因此药浆损耗模量较大;HMX平均粒径较RDX要小,同时在0.8、10 μm呈现两个粒径分布峰(见图1、图2),小颗粒的HMX填充在大颗粒的HMX粒子中间。一方面,细粒径的填料起着“滚珠轴承”的作用,降低了填料颗粒间的堆积强度;另一方面,药浆中动力学空隙体积分数减少,有效流动相体积分数相对增加。因此,HMX填充药浆储能模量和损耗模量均较低[10]。

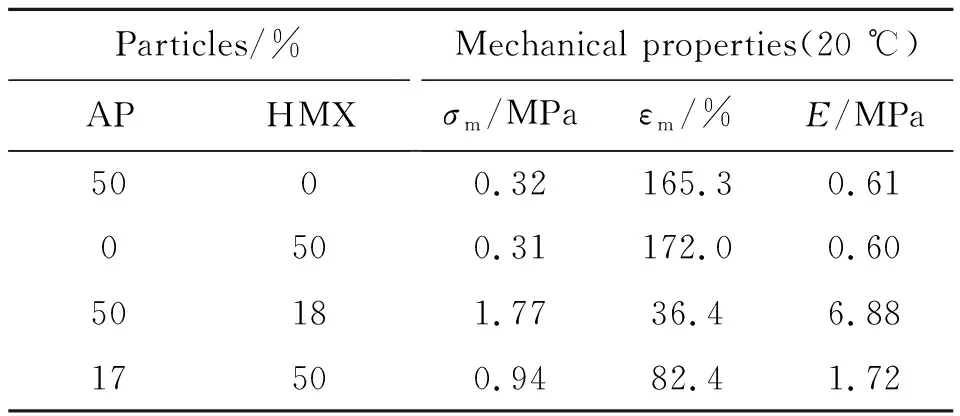

在AP填充和HMX填充药浆中加入固化剂,对固化成型后的推进剂进行力学性能测试,同时与固含量更高的硝酸酯增塑GAP推进剂配方成品药的力学性能进行对比,测试结果见表4。

表4 不同填料组成对推进剂力学性能的影响

由表4可见,当配方固含量为50%时,AP填充和HMX填充药浆强度和模量均较低,伸长率较大,氧化剂种类对药浆力学性能的影响不大,可能是由于固体含量较低,填料对基体的补强作用较小有关。当配方固含量提高至68%或67%时,50%含量AP配方呈现较高的强度和模量,但伸长率较低;50%含量HMX配方呈现较低的强度和模量,而伸长率较高。因此,从力学性能来看,AP颗粒对GAP粘合剂基体的补强作用相对较大,同样说明AP与粘合剂基体间的相互作用较强,而HMX与粘合剂基体间的相互作用相对较弱。

2.3 氧化剂种类对推进剂药浆化学流变性能的影响

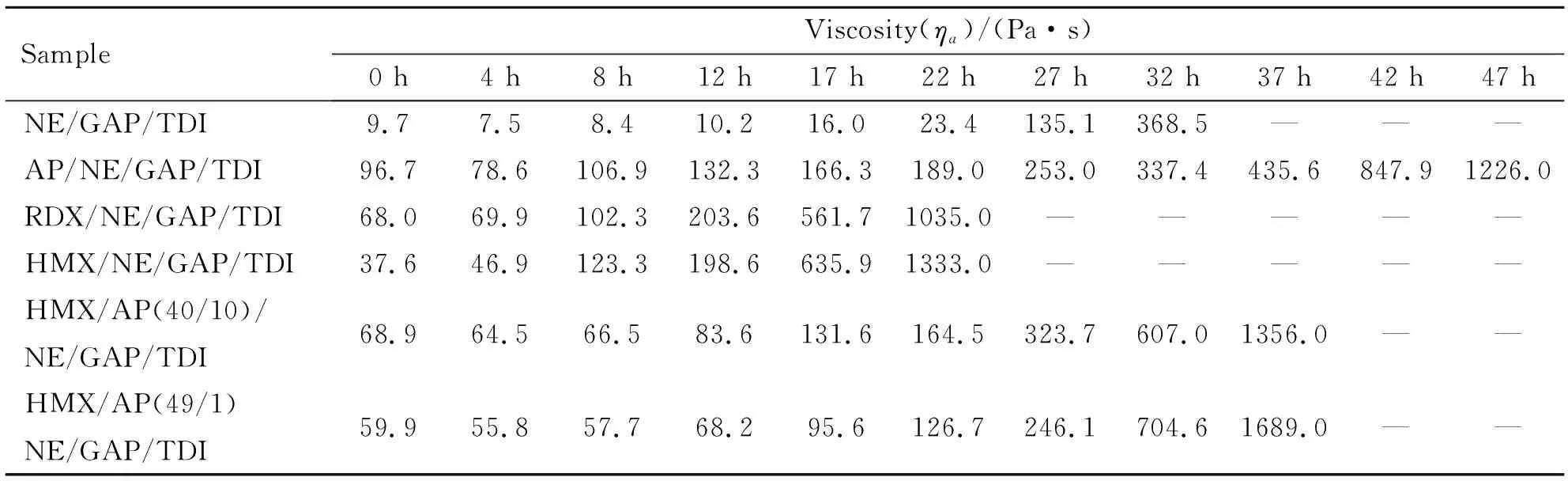

在不同氧化剂填充药浆以及相应的GAP胶中加入固化剂TDI,固化参数为1.2。将加入固化剂后混匀的药浆,置于50 ℃油浴烘箱中保温,每间隔4~5 h,取样测试其稳态流变曲线,直至药浆完全无流动性,分析药浆剪切速率为1 s-1时的粘度ηa(即表观粘度)随时间的变化情况,结果见表5和图6。

表5 加入固化剂后不同填料填充药浆粘度随时间的变化

图6 氧化剂种类对推进剂药浆粘度的影响

由图6及表5结果可见:(1)与GAP胶相比,加入HMX、RDX、AP后的药浆起始粘度较大,在固化初期,4 h内GAP胶和不同氧化剂填充的推进剂药浆粘度变化均不明显;(2)对GAP胶来说,其起始粘度较小,固化时间超过20 h后,药浆粘度增长逐渐明显;对AP填充体系来说,其起始粘度较大,4~25 h内粘度缓慢增长,35 h后,粘度开始急剧增大;(3)加入RDX或HMX的药浆4~12 h内粘度缓慢增长,12 h后,开始急剧增大。

推进剂药浆流变性能随时间的变化规律,可作为推进剂药浆中的固化反应历程的表征手段之一[11]。在含固化剂的药浆中,随着固化反应的进行,粘合剂分子链间的交联点逐渐增加,储能模量增加,同时网络结构的形成显著影响损耗模量,宏观上表现为药浆表观粘度的增大。在异氰酸酯与羟基的反应中,部分碱性物质具有较大的正催化作用,而能够与羟基形成氢键的物质则一定程度上抑制异氰酸酯与羟基的反应[12]。HMX分子上硝基为质子接受体,因此主要呈现为碱性。AP分子上的铵根[—NH4+]为质子的给予体,呈现为酸性,其实测PH值在4.3~5.8之间。因此,综合以上分析结果,可初步推断硝胺(HMX、RDX)具有催化固化反应的作用。

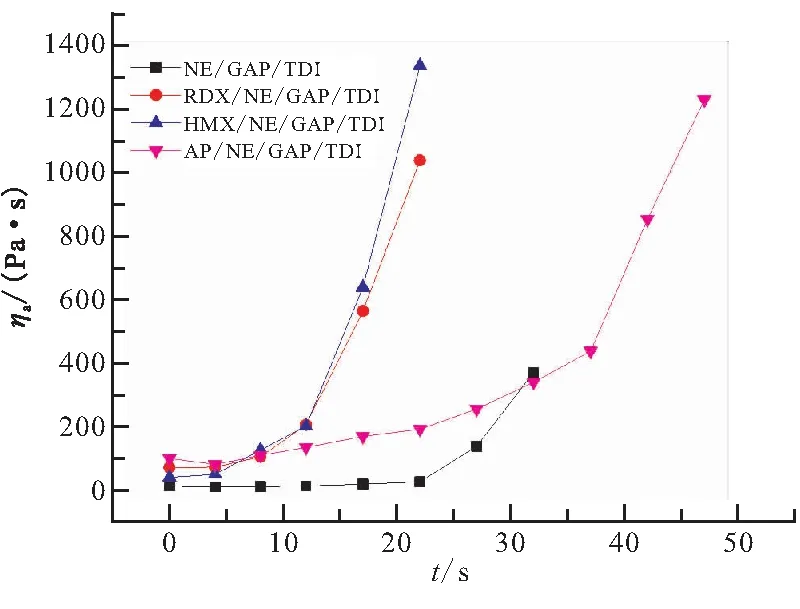

2.4 AP/HMX氧化剂组合对推进剂药浆化学流变性能的影响

维持固体含量不变,在HMX填充的药浆中,以少量AP取代部分HMX,跟踪其粘度变化,结果如图7所示。从图7可见:(1)加入10%的AP取代HMX(即填料组成为HMX/AP=4/1)后,相对于纯HMX填充体系,药浆粘度大幅增长阶段明显滞后,但仍比纯AP填充体系要快;(2)加入1%的AP取代HMX(即填料组成为HMX/AP=49/1),同样可起着延长药浆适用期的作用。

图7 填料组成对推进剂药浆粘度的影响

关于AP对固化反应的影响,相关研究结果表明,AP自身易吸水,且在推进剂中活化了杂质水,促使其优先与固化剂反应,消耗了部分固化剂,导致粘合剂与固化剂的反应滞后,甚至出现固化不完全的现象[13]。在本研究的药浆中,各组分均采取了严格的除水措施,杂质水主要来源于AP颗粒上的结晶水。因此,当AP含量为1%时,可忽略杂质水对固化反应的影响。由于在药浆中加入1%AP,即可实现药浆适用期的延长,说明AP在该体系内对药浆适用期的影响,不仅局限于对杂质水的活化作用。

在2.2节的结论中可看出,AP与GAP分子链相互作用较强。因此,可推测AP分子上的—NH4倾向于与GAP分子链上的—OH通过酸碱作用形成一定的配位结构,降低了—OH的反应活性,这是AP具有延迟固化反应的主要原因。从热力学角度来说,固体填料与粘合剂体系界面作用越强,越不利于固化剂和粘合剂分子的运动碰撞,对固化作用的抑制作用越明显。因此,对GAP推进剂药浆来说,可认为AP与GAP粘合剂界面作用较强,虽不利于药浆的流动,但在另一方面却能够起着降低药浆固化反应速率的作用。有关HMX、RDX对固化反应的催化作用,则有待进一步的研究。

3 结论

(1)在硝酸酯增塑GAP粘合剂体系中加入不同的填料,受不同的氧化剂表面特性影响,AP与粘合剂体系的界面作用较强。与HMX、RDX相比,药浆储能模量提高了4个数量级,损耗模量提高2个数量级。

(2)与平均粒径基本一致的HMX相比,AP填充药浆表观粘度(γ=1 s-1)较HMX填充药浆增长3倍以上。

(3)在GAP高能微烟推进剂药浆中,AP的加入能够显著延缓药浆粘度的增长,达到延长推进剂药浆适用期的作用,在HMX填充药浆中加入1%的AP,药浆粘度快速增长阶段滞后10 h以上,适用期显著延长。