化学镀锡板阻焊膜剥落问题的研究

刘红刚 戴 勇 寻瑞平 徐文中

(江门崇达电路技术有限公司,广东省智能工控印制电路板工程技术研究中心,广东 江门 529000)

0 前言

在PCB行业中,为了保证下游装配的可靠性和可操作性,需要对PCB进行最终的表面处理。随着全球电子信息行业以及PCB技术日新月异的发展,表面处理工艺也得到了快速的发展,当下应用广泛的表面处理工艺主要有化学镀金(沉镍金)、电镍金、电厚金、热风整平(喷锡)、抗氧化(OSP)、化学镀银(浸银)、化学镀锡(浸锡)等[1]。其中,浸锡作为目前市场上一种十分理想的表面处理工艺,具有自身无与伦比的优良性能,与传统喷锡相比,其满足欧盟RoHS指令的无铅化要求,同时具备喷锡镀层表面平整、可焊性优良等特点。与沉镍金、电镍金相比,其生产成本低,制程简单,工作环境好;与沉银相比,其具有更高的抗氧化性和更好的焊接可靠性;与OSP相比,可重复多次上锡,并且储存期更长[2]。但同时必须承认,浸锡工艺也有其自身的不足以及一直困扰的难题,比如锡的硬度小、易擦花,其对来料的要求高(浸锡前铜面要求均匀,无氧化、手印、胶渍等),修理困难,储存、运输要求高等,再比如浸锡过程中出现的铜面开窗的边缘侧蚀过大、发白以及开窗字体尖角的地方掉阻焊膜等现象一直困扰着PCB厂商。为解决浸锡板此类问题,目前市面上应运而生了各种耐浸锡的油墨以及阻焊前处理的铜面粗化药水等,本研究分别对不同的阻焊油墨以及不同阻焊前处理方式做了相关研究试验,以改善在目前的生产条件下解决浸锡后阻焊膜剥落的问题。

1 实验部分

1.1 前处理方式选择

阻焊前处理分别使用如下工艺:

化学清洗:使用“超粗化药水”+“双氧水”进行阻焊前处理;

机械处理(尼龙针磨板机):采用前后各一组磨刷(即:500#+800#)进行阻焊前处理;

机械处理(尼龙针磨板+喷砂):采用一组磨刷(500#)+金刚砂(新磨料)进行阻焊前处理;

机械处理(尼龙针磨板+喷砂):采用一组磨刷(500#)+金钢砂(旧磨料)进行阻焊前处理。

1.2 油墨使用选择

阻焊油墨分别使用如下三种类型:

油墨A:液态感光防焊油墨(普通印刷油墨);

油墨B:二液显像网印防焊油墨(浸锡专用油墨);

油墨C:二液显像型防焊油墨(浸锡专用油墨)。

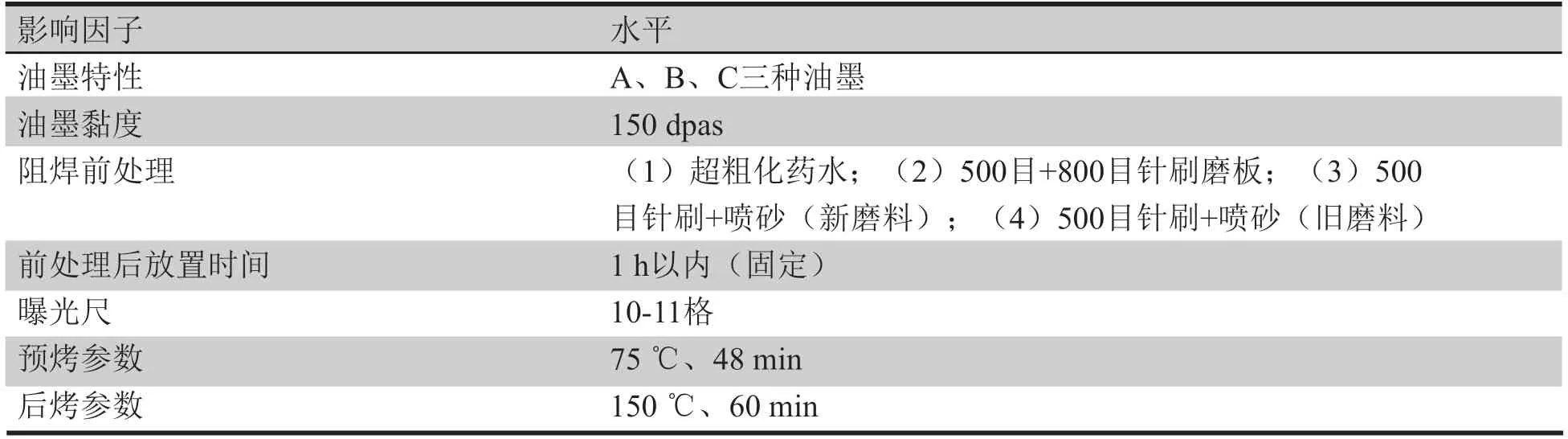

1.3 沉锡板阻焊膜剥落影响因素实验设计

浸锡板阻焊膜剥落实验采用如方案(见表1)。

2 结果与讨论

2.1 实验结果

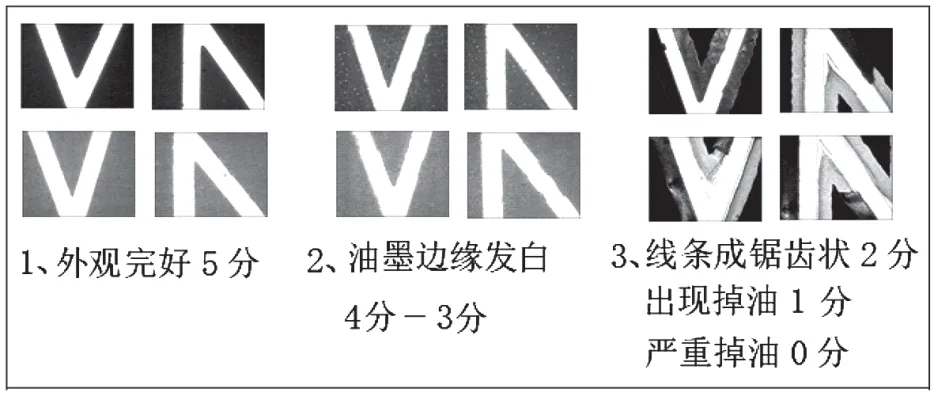

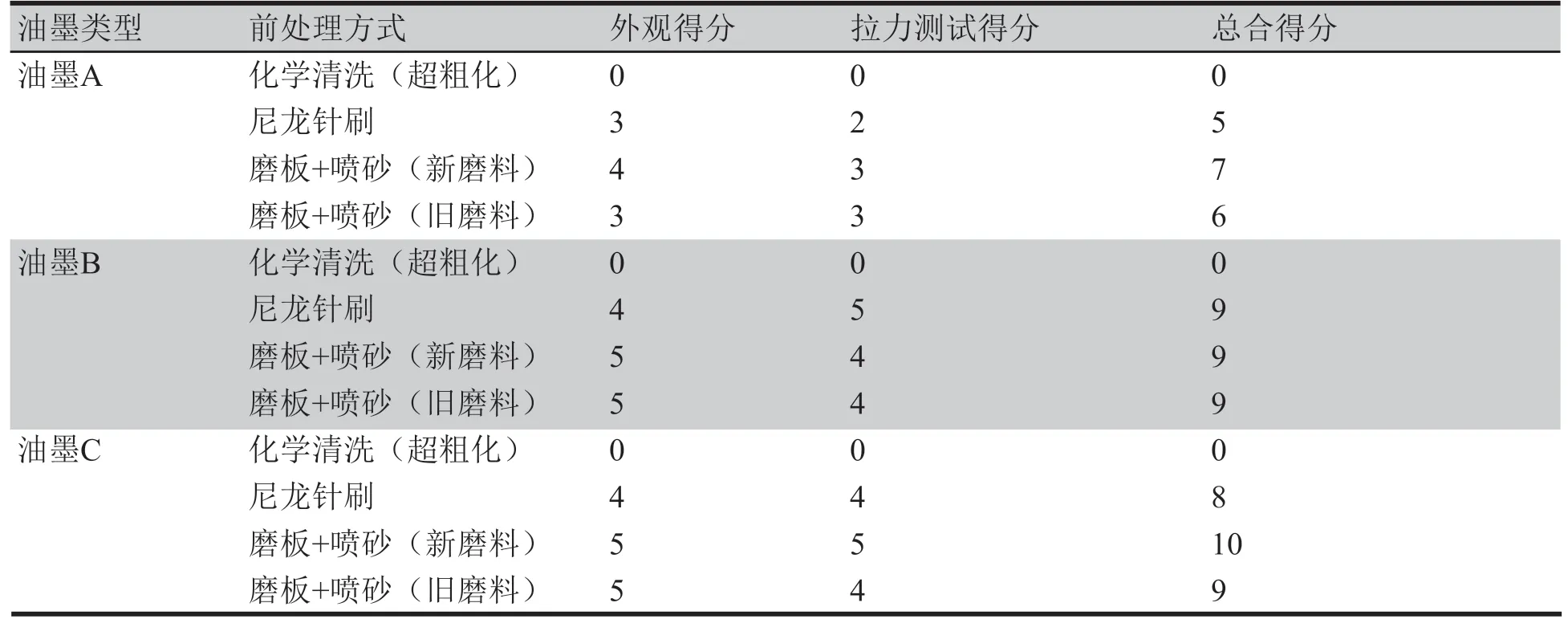

分别对浸锡板阻焊膜的外观和拉力测试进行打分量化,外观打分标准见图1,所得到分数见表2。从试验板效果看,不同的油墨以及不同阻焊前处理对浸锡后掉油有着不同的变化,由此可见有两种原因,油墨自身原因和板面粗糙度。

阻焊油墨经UV曝光时开始交联固化,在这个过程中阻焊膜外层吸收的UV光能量多,底层阻焊吸收的UV光能量相对低些,这样就会造成底层树脂交联速率及交联程度不如表层。以致发生收缩体积的差异,最终结果就会产生向心力向上的内应力,这些应力的存在会导致显影后在油墨底层出现轻微翘起情况,浸锡时药水会渗入到这些翘起中攻击阻焊油墨,从而出现阻焊膜剥落现象。不同的油墨其含成分配方比例不同、加工参数也不同,经曝光显影,最终所产生的收缩应力也会有所不同而出现不同程度的翘起,从而也导致不同程度的阻焊膜剥落现象。另一方面,阻焊前处理的不同,铜面对阻焊油墨形成的附着力不同、粗糙度不同,导致与阻焊膜形成的结合力以及耐浸锡药水的攻击存在差异。

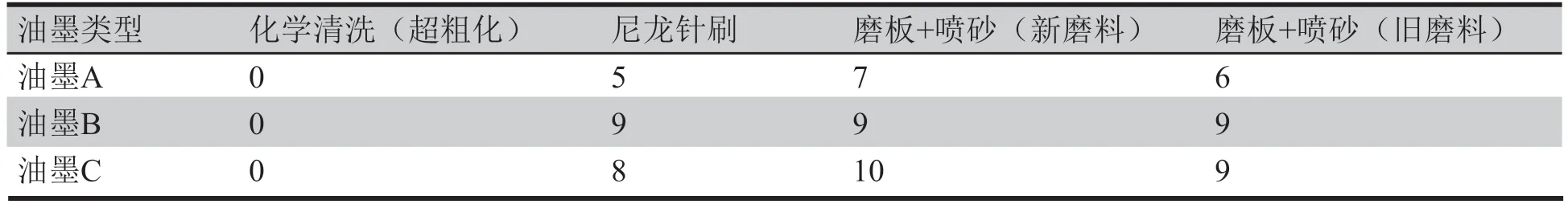

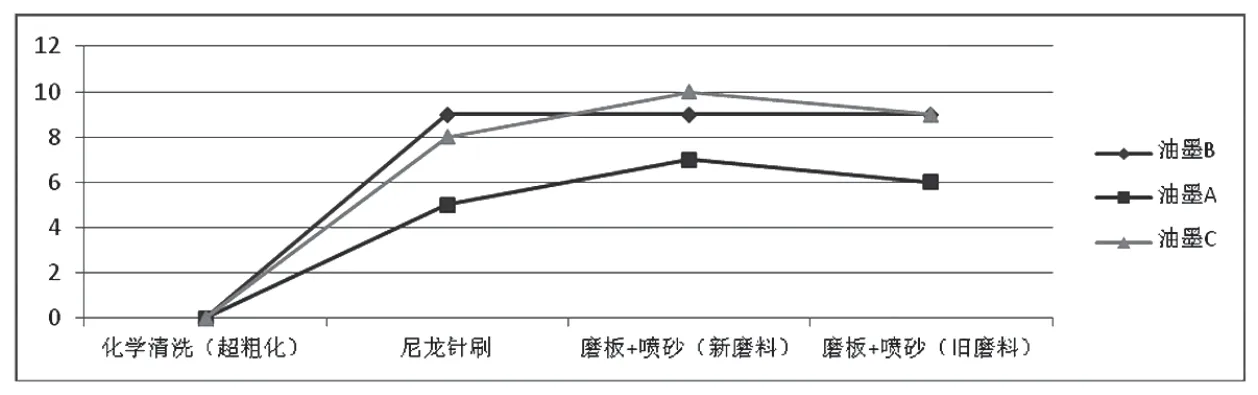

2.2 不同油墨对应不同阻焊前处理得分变化趋势情况

表3和图2所示为不同油墨对应不同阻焊前处理浸锡试板的得分变化趋势。油墨B、油墨C的得分情况明显高于油墨A,这说明采用浸锡专用油墨能够改善浸锡板阻焊膜剥落现象,同时还可发现,采用尼龙针刷、磨板+喷砂的前处理方式能够有效改善浸锡阻焊膜剥落情况。

2.3 不同阻焊前处理对浸锡阻焊膜剥落的研究

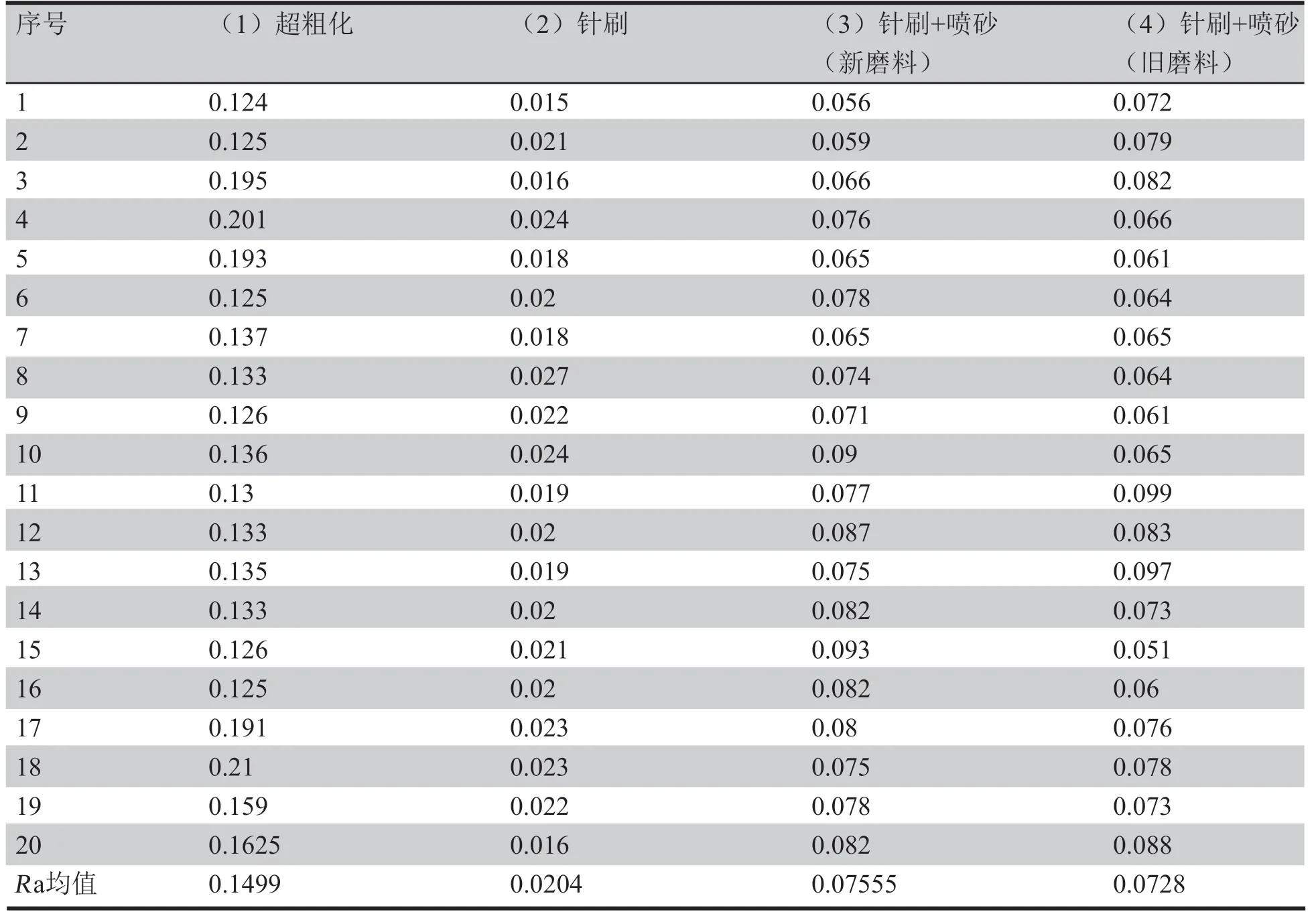

为进一步研究不同阻焊前处理对浸锡阻焊膜剥落的影响,对不同前处理方式做粗糙度测试检查。使用TRL100激光粗糙度仪检测铜面粗糙Ra数据值,每种前处理方式读取20点数据,结果见表4。从粗糙效果来看,超粗化化学清洗粗糙度最大,尼龙针磨板粗糙度最小。

表1 沉锡板阻焊膜剥落实验设计方案

图1 浸锡板阻焊膜外观打分标准

表2 浸锡板不同油墨以及不同阻焊前处理剥落实验量化打分情况

表3 不同油墨对应不同阻焊前处理阻焊膜剥落实验得分情况

图2 不同油墨对应不同阻焊前处理得分变化趋势情况

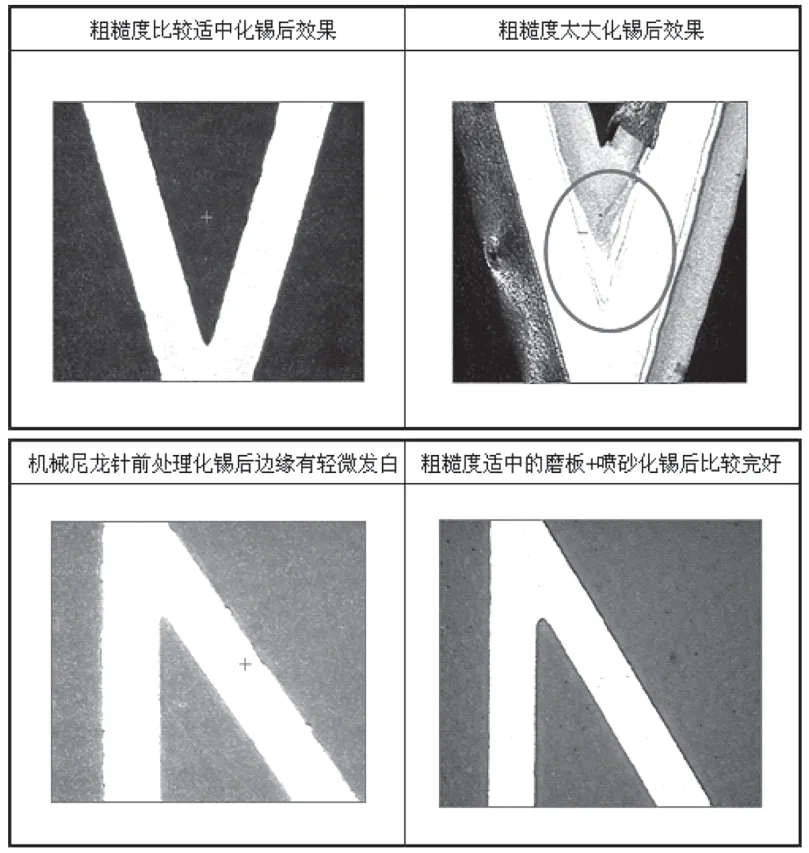

表5为不同前处理方式对应不同油墨得分情况。可以看到,粗糙度最大的化学清洗得分,为0;粗糙度最小的尼龙针刷得分一般,粗糙度适中的“磨板+喷砂”则得分比较高,同时采用新磨料的“磨板+喷砂”得分比采用旧磨料的“磨板+喷砂”占优。这可能是因为采用“磨板+喷砂”的阻焊前处理形成一个适当的表面粗糙度,改善了铜面和阻焊油墨的结合力,增大了对浸锡药水的耐攻击性,而当喷砂采用旧磨料时,结合前面所测量粗糙度数据,其形成的铜面粗糙度在下降,与阻焊膜的结合力也出现下降;仅采用尼龙针刷不足以形成适当的粗糙度,对铜面和阻焊膜结合力的改善作用有限,而采用超粗化形成的粗糙度太大,可能导致浸锡药水会顺其粗糙之间的间隙渗入阻焊膜底部直接形成攻击,进而导致阻焊膜脱落(见图3)。

表4 不同阻焊前处理粗糙度测试结果 (单位:μm)

由此可见,为有效改善浸锡板阻焊膜剥落现象,正确选择油墨很关键,同时正确选择阻焊前处理也很关键,要在铜面形成合适的粗糙度,并不是粗糙度越大越好。

4 结论

(1)浸锡板采用浸锡专用阻焊油墨,能够有效改善阻焊膜剥落的问题,但为了发挥最优的使用效果,合理选用阻焊前处理方式也很关键;

(2)阻焊前处理不宜使用化学清洗方式,因其粗糙度过大,浸锡时药水会顺着粗糙缝隙渗透入油墨底层形成直接攻击,加大了阻焊膜剥落风险;

图3 粗糙度对浸锡板阻焊膜剥落影响典型实例

(3)机械磨板+喷砂使用的磨料需要定期更换,不能循环使用,因为磨料在使用过程中会出现磨损、磨损后的磨料导致铜面粗糙度的下降,其与油墨的结合力也变差,也容易出现阻焊膜剥落,使用浸锡专用油墨配合“磨板+喷砂(新磨料)”前处理方式的组合改善阻焊膜剥落的效果最优。