小相岭铁路隧道水平缓倾砂泥岩地层变形分析与对策

李兴瑷

(中铁隧道集团一处有限公司,重庆 401121)

成昆铁路扩能工程小相岭隧道位于四川省南部地区越西、喜德两县境内,正洞全长21.775 km,贯通平导21.58 km,两者线间距30 m,净距22 m,平导底板高程较正线内轨顶面低3 m,隧道最大埋深 1 350 m。正洞采用曲墙+仰拱(矢跨比1/12)形式;平导普遍采用直墙+底板(厚20 cm)形式,断面尺寸为5.6 m×6.0 m。

小相岭隧道主要穿越水平缓倾砂泥岩地层,总长达9.773 km,占全隧长的44.9%,埋深为45 m~1 300 m。该段地层为三叠系上统白果湾组(T3b),主要为砂岩、泥岩、粉砂岩夹炭质页岩及煤。隧道围岩总体呈水平缓倾中厚硬岩夹薄层软岩构造,岩体呈灰色-黑色,中厚层状细、中粒岩屑,石英砂岩、粉砂岩、深灰色炭质水云母黏土岩、页岩,底部夹2层各厚0.25 m~0.45 m的煤层,含大量植物化石碎片,弱风化带,属Ⅳ级软岩缓倾岩层,倾角13°[1-6]。

1 T3b砂泥岩缓倾地层段结构变形破坏特征

1.1 结构破坏特点

隧道平导与正洞均进入水平缓倾T3b砂泥岩地层后,实际揭示围岩为中厚层状砂岩、粉砂岩夹薄层页岩及泥岩,节理多为微张型,间距约0.2 m~1 m。地下水总体不发育,呈渗水、滴水状。施工过程中,在PDK346+190~PDK347+344(埋深150 m~260 m)、DK346+385~DK346+530(埋深285 m~320 m)段陆续间断出现了平导底板隆起开裂、平导与正洞初期支护喷射混凝土剥落、局部钢架扭曲变形等破坏现象,严重威胁隧道结构安全[7]。

1)底板隆起开裂

隧道平导超前正洞约400 m,底板破坏段最大裂缝宽度8 cm,最大隆起高度29 cm,日最大隆起速率为6.6 mm,最大错台高度21 mm,裂缝纵向延伸长度585 m,洞内侧沟受到挤压出现开裂与抬高,并与喷射混凝土剥离,如图1、图2所示,其结构尺寸由35 cm减小至13 cm。底板结构破坏随着正洞的掘进,隆起高度不断增加,裂缝宽度不断增大,并向掘进面延伸,裂缝前沿始终距离正洞仰拱开挖约80 m。

图1 平导底板开裂裂缝

图2 平导侧沟挤压破坏

2)初期支护喷射混凝土剥落

初期支护喷射混凝土剥落发生于平导和正洞,如图3所示。剥落位置集中位于隧道拱部,位于线路方向的左侧,分别距平导和正洞中线偏位1.5 m、3 m,该位置基本处于水平缓倾岩层与隧道轮廓线的切点处,即破坏线垂直于岩层结构面,平导与正洞的具体情况如下:

(a)平导

(1)平导剥落段影响总长1 154 m,掉块达34处,PDK346+216~PDK346+344段128 m范围内达30处,剥落裂缝基本连续,并包括8处补喷后再次出现2次掉块,剥落处纵向最长9.5 m,环向最大1.5 m,掉块最大面积10.4 m2,厚度约5 cm。

(2)正洞剥落段总长145 m,掉块达9段,剥落裂缝基本连续,剥落处纵向最长1.2 m,环向最大1.6 m,掉块最大面积1.9 m2,厚度约6 cm。

3)局部钢架扭曲变形

钢架扭曲变形在平导和正洞局部位置均有发生,破坏表现为钢架呈波浪状扭曲,其中平导在PDK346+295~PDK346+363段有5处钢架扭曲变形,正洞在DK346+385~DK346+410段有2处扭曲变形,发生的部位均位于拱腰部位,如图4所示。

(a)平导

1.2 T3b砂泥岩缓倾地层收敛变形特征

1)洞内收敛变形

平导初支开裂集中分布在左侧拱腰部位,破坏形式主要为喷射混凝土的剥落、掉块;平导底板隆起最大约29 cm,裂缝纵向延伸较长,裂缝宽度最大约8 cm,纵向裂缝分布在底板靠正洞侧;正洞开裂部位主要集中在拱顶左侧1.5 m~3 m范围,破坏形式主要为喷射混凝土的剥落、掉块。

现场施工时,平导超前正洞约400 m,平导位于正洞左侧,线间距(平导中线到隧道左线中线的距离)为30 m,净岩柱约22 m。依据现场监测观察正洞后续开挖时,对应平导路段的喷射混凝土剥落、掉落加剧,且平导靠正洞侧喷射混凝土也出现剥落、掉块。平导与正洞关系如图5所示。

(a)横断面

2)变形收敛随时间发展的特征

(1)变形时间

从平导和正洞的变形监测情况分析,初期支护变形持续时间长,一般情况下在3个月以上,变形速率缓慢,不易收敛。

(2)变形特点

监控量测数据显示,拱顶沉降和边墙收敛位移的时间在曲线上呈波浪状变化,并最终收敛;且周边收敛变形量基本均大于拱顶下沉变形[8-10]。

2 结构破坏因素分析

从隧道初期支护结构破坏迹象、变形区的地应力、平导与正洞开挖的相互影响、缓倾岩层的滑层蠕动、隧道埋深等方面初步分析,以期找出引起破坏的主要因素。

2.1 现场测试

为找到合理的加强支护参数,以对原有设计适度优化,力求后期施工中避免类似结构破坏现象,对现场破坏区段进行现场围岩取芯,室内单轴压缩试验、现场松动圈测试、地应力测试,以找到引起结构破坏的主因,其中测试点布设于DK346+506断面附近,埋深约300 m。

1)室内单轴压缩试验

室内单轴压缩试验中,钻孔岩芯饱和抗压强度、变形模量、弹性模量平均值分别为37.24 MPa、7.86 GPa、11.13 GPa,岩体属次坚石。

2)围岩损伤与松动圈测试

根据岩体模量值沿钻孔深度及变强水平钻孔岩体模量沿钻孔深度分布,边墙水平钻孔的损伤区范围为0~5 m,铅直水平钻孔的损伤区范围为0~5.4 m,可判定松动圈范围在5 m。

基于钻孔弹模现场测试,依据7个钻孔的声波测试成果,围岩的损伤深度分别为1.68 m、1.70 m、1.50 m、1.45 m、1.60 m、1.62 m、2.53 m,可判定隧道开挖后初步损伤深度在1.6 m[11]。

3)地应力测试

采用三维水压致裂法进行地应力测试,原地应力场实测最大水平主应力为σ1=16.5 MPa,垂直最小主应力为σ3=7.08 MPa,侧压力系数比值为2.33,水平向的构造应力水平明显偏高。

采用弹性假定计算,隧道开挖后围岩的初始应力:轴向应力σL=14.66 MPa、横截面最大切向应力σθ=35.12 MPa、横截面最大初始应力σmax=14.07 MPa,依据GB 50218—2014《工程岩体分级标准》,初始强度应力比RC/σmax=37.24/14.07=2.65<4,初始应力处于极高应力状态;此外,依据TB 10003—2016《铁路隧道设计规范》,计算围岩强度Rb=2.94 MPa,围岩强度应力比值Rb/σmax=2.94/14.07=0.209<0.25,对照大变形分级表,隧道开挖后存在Ⅱ级大变形风险。

2.2 结构变形破坏原因分析

1)地应力和围岩强度

依据地应力测试成果,测试点附近的地应力以水平方向的构造应力为主,这一点与西南地区的宏观整体地应力表现基本一致,也与监控量测显示出的周边收敛值始终大于拱墙下沉值一致。此外,虽然绝对地应力值不高,但初始强度应力比、围岩强度应力比均表现出处于极高的地应力状态,大变形风险高,加之岩体的饱和抗压强度虽然属于次坚石,即整体看不属于软弱围岩,但存在薄层页岩,会降低围岩整体强度,因此局部高地应力和围岩强度低是发生大变形的主要因素[7-8]。

2)群洞效应

(1)建模。

考虑到模型规模大,为提高计算效率,三维计算采用轴对称模型,模型宽度50 m,高度100 m,选小相岭隧道进口水平缓倾Ⅳ级围岩段为本次有限元和离散元分析对象,材料参数见表1,模型如图6所示。

表1 围岩计算参数

图6 平导和正洞在水平缓倾T3b砂岩层中的模型

(2)正洞开挖对平导的影响。

① 施工过程影响。平导采用台阶法施工,平导掌子面超前正洞400 m,平导开挖支护后,现场底板没有开裂,初支没有掉块;当正洞采用三台阶+仰拱开挖后,对应里程的平导初期支护掉块,底板开裂。

② 位移分析和应力场分布。利用有限元分析软件ANSYS和FLAC3D建立地层结构模型进行仿真分析。初步数值分析结果显示:缓倾层状地层由于存在层间软弱带及节理,隧道正洞开挖后的应力场与位移场形式与均质地层相比将有所变化,其主方向由竖直方向变为垂直于层理方向,且位移明显增大;围岩层理及软弱夹层的存在降低了围岩强度,改变了地层结构,使得围岩变形的趋势及大小均发生了较大变化。因此,隧道正洞开挖效应对隧道围岩发生大变形有一定影响。

在FLAC3D建模的基础上,采用ANSYS分析正洞开挖后,水平缓倾T3b砂泥岩地层下的平导和正洞的应力场(应力云图)分布,如图7所示。由图7可知,最大应力位于隧道底和拱部并垂直于岩层走向,与现场的破坏表现基本一致。

(a)正洞应力场

③ 支护措施。根据现场监控量测数据分析、初支结构变形观测以及三维数值模型分析,正洞衬砌类型采用ⅣD1型复合式衬砌(仰拱中心位置均加深0.5 m),全环I18型钢钢架,间距0.8 m或1.0 m。拱部及边墙铺设6 mm双(单)层钢筋网,仰拱铺设 6 mm 单层钢筋网,网格尺寸均为20 cm×20 cm。拱部和仰拱适时增设中空长锚杆;平导衬砌类型采用ⅣD1型锚喷衬砌(曲墙+仰拱),加强支护采用全环I16型钢架,间距1.2 m,水沟设于断面中部。

高地应力段遵循“抗放结合,以抗为主”的大变形控制原则,将高地应力对支护结构的破坏得到了有效的抑制。通过初支调整支护参数后的监控量测报告显示,平导最大日收敛值从原来的13 mm/d降低至4.6 mm/d,最大日拱顶下沉值由原来的8.3 mm/d降低至3 mm/d。平导再没有出现底板隆起、平导及正洞拱墙再未出现开裂、拱架扭曲变形均未再发生,确保了结构安全和施工质量。

3)隧道埋深

地应力测试点DK346+506处埋深约300 m,埋深较浅;按照埋深自重计算的垂直应力约为7.5 MPa,实测垂直主应力7.08 MPa,两者基本相符,因此埋深不是隧道围岩发生大变形的控制因素。

3 工程对策

3.1 处治原则

按照“宁强勿弱、方便施工、把控质量、快速通过”处治原则,进行处理大变形段落。

1)宁强勿弱:依据大变形等级,在对初期支护、二次衬砌等结构安全性有直接影响的措施选择上,本着“宁强勿弱”的原则确定,尽可能避免二次拆换,降低安全风险。

2)方便施工:相关工程措施应具有较好的可操作性,施工工艺复杂程度不应过高,现有机具设备、操作人员素质能达到要求,积极推行锚杆钻机、拱架机等机具以提高工效、降低劳动强度。

3)把控质量:严格把控钢架节段连接、封闭成环、长短锚杆等与大变形成功处治息息相关的主要支护措施的施工质量,确保施工安全、结构安全。

4)快速通过:保证锚杆、钢架等初期支护的快速施作和封闭成环,使结构能有效快速承载。

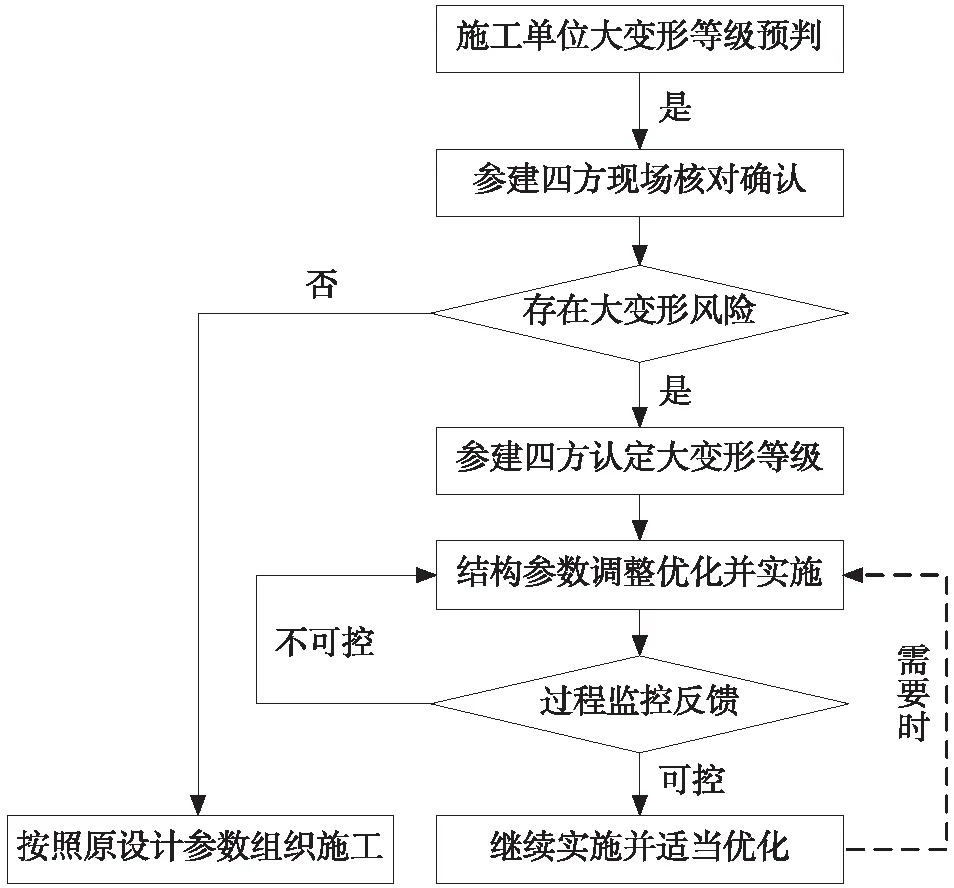

3.2 处治流程

根据现场处治的程序,施工流程如图8所示。

图8 大变形地段施工流程

3.3 主要工程对策

1)预留变形量

遵循“宁大勿小、避免拆换”的原则。根据开挖揭示的掌子面地质状况、现场监控量测数据,动态调整预留变形量,一般为25 cm~35 cm。

2)控制隧道开挖

(1)大变形地段应优先选择“早成环、快封闭”的施工工法。

(2)隧道断面大、围岩破碎、变形量值大等需采用分部开挖时,一般采用三台阶法等工法,台阶法施工台阶长度根据现场变形情况及现场工装综合确定,宜控制在3 m~10 m。

(3)正洞仰拱开挖应加大仰拱曲率,仰拱中心位置加深0.5 m。

(4)平导将直墙改为曲墙并增加仰拱。

(5)正洞初支封闭成环的位置距离掌子面距离应不大于2倍洞径。

3)加强初期支护

(1)仰拱超前支护采用Φ42小导管,环向间距0.5 m,每环36根,每根长4.5 m,纵向3.2 m一环,加强支护采用全环I18型钢钢架,间距0.8 m。

(2)拱部及边墙铺设6 mm双层钢筋网,仰拱铺设6 mm单层钢筋网,网格尺寸均为20 cm×20 cm。

(3)拱部范围增设8 m长Φ28中空锚杆,间距1.0 m×1.0 m(环×纵),交错布置,环向按16根计列;仰拱增设6 m长Φ28中空锚杆,间距1.0 m×1.0 m(环×纵),交错布置,环向按13根布置;长锚杆施工应结合现场工序与作业空间等情况在初期支护完成后及时施作,确保锚杆施工质量。正线支护参数调整前后对比见表2。

表2 正洞支护参数调整前后对比

4)合理选择二次衬砌施作时机

(1)二次衬砌施作应在初期支护稳定后进行。初期支护稳定指导标准如下:拱顶沉降及水平收敛7 d平均值小于2 mm/d。

(2)初支成环3个月仍未达到收敛标准的段落,有条件时可对初期支护进行补强或对围岩进行注浆加固等措施,降低变形速率。

(3)为保证二次衬砌的结构安全,根据监控量测数据,分析在现有情况下,可在初期支护封闭成环后3~6个月后再施作[12-15]。

5)加强现场监控量测

(1)做好监控量测巡查、位移监测数据的分析,必要时对结构受力等选测项目进行测试。

(2)监控量测频率一般按正常要求进行,当变形速率大于2 mm/d,应加密变形监测量测频次。

(3)二次衬砌施作完成后,至少应在洞内布点进行3个月以上的位移监测,并对衬砌是否存在开裂等情况进行长期观察。

4 对策应用效果

4.1 T3b砂泥岩缓倾地层施工效果

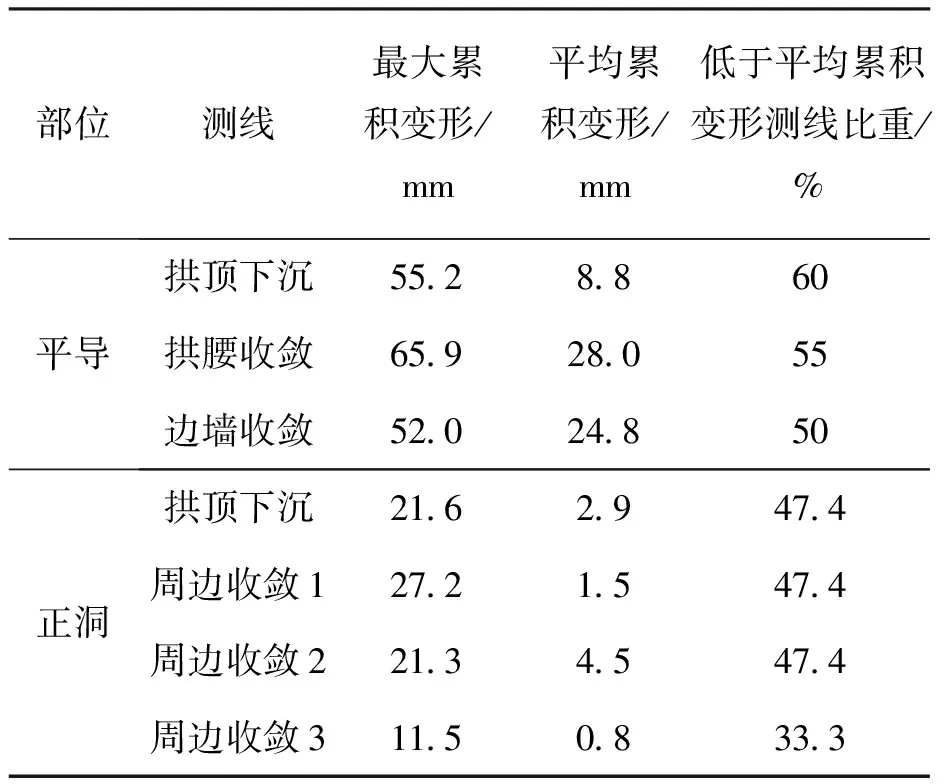

对加强支护参数处理后的路段PDK346+790~PDK347+980、DK346+510~DK346+690布置位移监测,见表3。从平导19个断面、正洞20个断面的数据中发现,在采取对应的工程措施后,隧道变形量、变形速率等均得到了有效控制。

由表3可知:

表3 变形量统计

1)平导监测数据。总体上,周边收敛位移变形量大于拱顶下沉变形量,印证了周边收敛大于拱顶下沉(即水平应力大于垂直应力)时易增加发生大变形的风险;同时,最大下沉量不超过预留变形量的66%,50%以上测线低于平均累积变形量,说明平导支护参数调整较为适当,安全可控。

2)正洞监测数据。虽然低于平均累积变形量的测线不足50%,但是最大累积变形量仅为预留变形量的20%,说明正洞支护参数是比较到位且充裕,安全完全有保障,还可适当优化减低支护参数。

3)二次衬砌状态。对已施工的二次衬砌段进行结构内力以及钻孔取芯检查,发现各方面指标正常,且外观没有出现开裂和变形。

4.2 T3b砂泥岩缓倾地层施工的思考

1)重视围岩岩性组层与构造

小相岭隧道T3b地层为水平缓倾中厚层状砂岩、粉砂岩夹薄层页岩及泥岩,初期支护发生了大变形破坏,通过对施工过程引起大变形,从层理结构、层间岩性作用探讨层理结构与层间岩性是潜在发生大变形及破坏等级的重要因素。水平缓倾岩层是顺层构造的特殊形式,且隧道走向与构造线方向一致。

顺层构造中夹有一定薄层或厚层软岩层,不同软岩层的含量决定着发生大变形破坏的等级。

2)充分认识围岩强度

现场岩体取芯仅仅能够代表岩块的强度,但决定隧道发生大变形的是围岩强度,因此务必理解和认识到层间软硬岩的结合强度决定围岩强度,在施工过程中一定要对围岩强度估算基本准确,必要时采取现场测试。

3)正确理解和认识地应力

(1)小相岭隧道大变形的发生区域其水平地应力大于垂直地应力,与地应力绝对值大小无关,即与隧道埋深的大小无关。

(2)隧道的初始应力状态、大变形等级不是由地应力的绝对大小决定,而是由岩石的饱和抗压强度、围岩强度、最大初始应力三者共同决定,并由此计算出初始强度应力比(饱和抗压强度/最大初始应力)和围岩强度应力比(围岩强度/最大初始应力)是判定大变形风险的主要依据。

(3)西南地区位于印度洋和亚欧板块的碰撞接触带上,整个中国西南大区域上呈现水平应力大于垂直应力的地应力环境,因此也可从宏观大区域上率先认识到施工区域内潜在大变形发生的可能性。

4)关注围岩损伤与松动圈

围岩损伤与松动圈范围与常规大变形基本一致。在隧道开挖并完成初期支护后,大变形的发生也必然导致松动圈范围的进一步扩大。

5 结束语

结合现场破坏特征、现场及室内试验、数值模拟,对小相岭隧道大变形进行综合分析,认识如下:

1)小相岭隧道内水平地应力大于垂直地应力,且是引起大变形的主要诱因。

2)小相岭隧道内围岩存在软弱岩夹层情况,遇水易软化,降低了围岩整体强度,是引起围岩变形的又一诱因。

3)针对该隧道大变形的地质诱因,提出优化加强支护措施,施工后的监控量测数据表明,该措施有效可行。

4)参建四方在思想上高度重视,专业认识清晰准确,反馈及时,技术方案谨慎到位,调整快速、准确,方能避免隧道初期支护剥落掉块、平导底板隆起、钢架扭曲变形的支护结构破坏情况,从而取得安全、质量、进度方面的综合效益。