2205双相不锈钢焊缝的超声检测应用

邓军明,张东生,卢锦祥

(广东承信公路工程检验有限公司,广州 511400)

钢结构桥梁是我国现代交通建设重点推行的发展桥型,因具有抗拉性好、结构强度高、节能且可再利用等优点而被广泛应用。在海上桥梁建造结构中,国内外均使用过双相不锈钢新型材料[1],如香港昂船洲大桥塔顶部以下118 m为不锈钢结构,选用20 mm厚的2205双相不锈钢板作为外表,内浇灌800 mm厚的混凝土圆形塔壁;新加坡双螺旋桥设计采用双相不锈钢2205作为主要支承构件,做到维护率低且美观耐用[2-3]。但由于双相不锈钢2205的材料特性,在修建桥梁钢结构焊接过程与运营管养中的质量检测存在一定的难度。本文利用超声波纵波斜声束入射对双相不锈钢2205材料与焊接质量检测进行分析研究,以提高该材料在桥梁建设中的应用和发展[4]。

1 双相不锈钢2205材料焊接与超声波检测技术[5]

1.1 双相不锈钢2205材料与性能

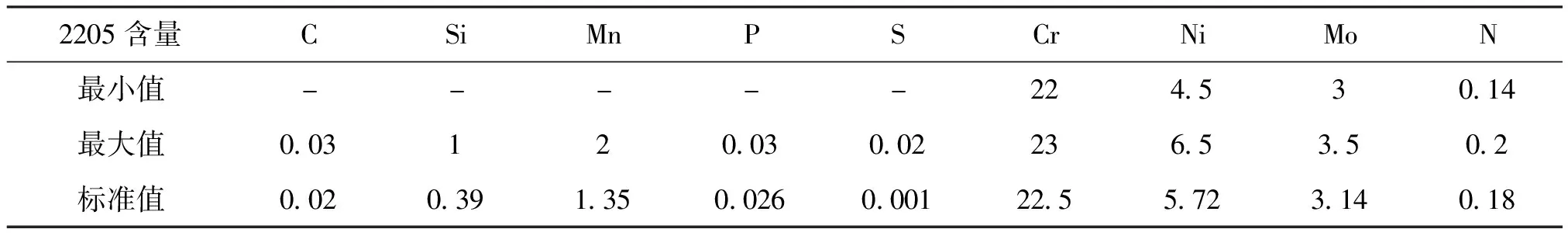

双相不锈钢2205是一种金相组织,由铁素体与奥氏体各约占50%组成,其组成成分如表1所示。现场桥梁结构建造板厚通常为10 mm~30 mm,其具备铁素体不锈钢导热系数优势,具有较小的线膨胀系数,在耐腐蚀和机械力学性能参数等方面也具有良好的表现[6],如表2所示。

表1 双相不锈钢2205材料组分 %

表2 双相不锈钢2205力学性能

现代双相不锈钢2205采用氮合金化工艺技术生产,在焊接中具有良好的焊接性能,在干燥环境下焊前不需要预热,可与普通碳钢等异种钢焊接。双相不锈钢是靠铁素体和奥氏体两相组织的平衡共存而获得最佳的各项性能[7]。焊接工艺参数对焊缝及热影响区域有很大的影响,焊接中要避免有害的金属相位或非金属相位的析出,以免受腐蚀倾向和氢裂纹或材料脆化的危害[8],桥梁常用的双相不锈钢2205焊接参数如表3所示,在焊接中应严格按照焊接工艺执行。

表3 双相不锈钢2205焊接工艺参数

1.2 双相不锈钢2205超声波检测存在的问题

1)材料晶粒粗大,声波的散射衰减增大,对小缺欠的检测能力下降,导致小缺欠漏检发生。

2)双相不锈钢2205在生产与焊接过程中因材料晶粒粗大不存在相变发生,不能用热处理方式对材料晶粒进行细处理,其晶粒尺寸远远大于超声波的波长。与超声波检测普通碳钢不同,在检测非均匀粗大晶粒的2205材料时,信噪比会下降,致使波束指向性差的问题发生。

3)焊缝组织对超声波的各向异性导致波型转换及主声束轨迹发生转移。当主声束未能正切缺欠时,引起检测灵敏度下降,造成可能存在漏检区;当采取高灵敏度补偿时,产生林状回波和分辨力降低,对缺欠判断造成影响[9]。因此用超声波检测双相不锈钢2205焊缝存在很大的难度。

2 检测实施

2.1 人员与设备要求

超声波检测人员应持证上岗,掌握材料和焊接的基础知识,了解2205双相钢的焊接工艺,对检测中可能出现的问题能作出正确的分析、判断和处理。采用数字A型反射式超声检测仪检测,并应按GB/T 11345—2013《焊缝无损检测 超声检测 技术、检测等级和评定标准》[10]要求定期进行性能测试。

2.2 试块的制作

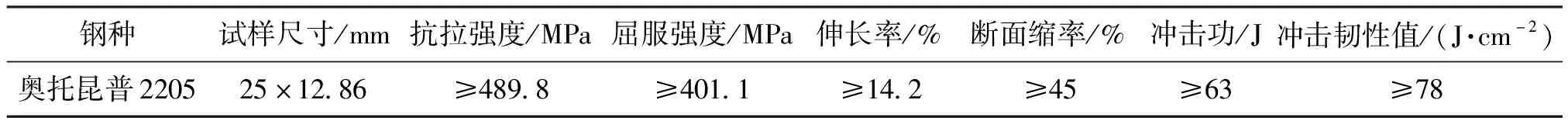

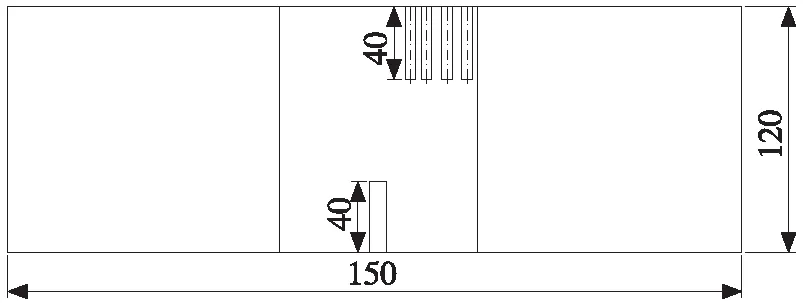

1)自行加工制作的2205综合对比试块,其材质需与工程项目所使用的板材成分保持一致,最好从其中的板材里切割出来加工。本试块是在其他标准试块上经优化设计制作而成,规格为30 mm(长)×40 mm(宽)×3 mm(高),可利用宽度40 mm的平面调校纵波探头。在试块左右两边设计了2种规格的R弧,加工尺寸分别为R15/R30、R20/R40,可依据探头聚焦距离选择其中一种合适的R弧,进行校定时作为基线或测定斜探头的入射点。在试块底部开切3条空槽,用于表面波探头的调节,槽宽均为 0.5 mm,槽深分别为0.5 mm、1 mm、2 mm。试块中还有3个Φ2 mm的横孔,用于探头的K值调校以及距离-波幅曲线制作等。试块规格较小,重量较轻,携带方便适合现场检测使用。试块加工制作如图1所示。

(a)主视图

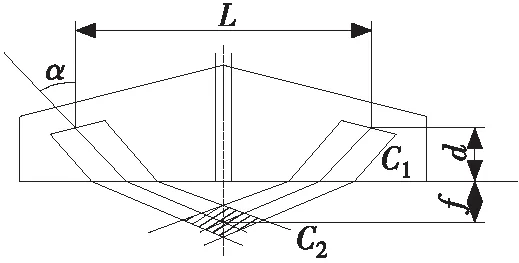

2)参照NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》[11]附录I 加工制作的对比试块如图2所示。该材质使用2205进行加工对比试块,其尺寸为150 mm(长)×120 mm(宽)×45 mm(厚),横孔尺寸为Φ2×40 mm,可用于设置灵敏度与距离-波幅调节。

(a)平面

2.3 探头的选择

2.3.1 横波、纵波的比较与频率的选择

用0.5 MHz横波探头检测试块35 mm深的孔,分辨率低,较难发现反射波;而用2.5 MHz横波探头检测,说明过低频率的探头不能很好地发现缺欠。另外,5 MHz的纵波探头信噪比和灵敏度要比2.5 MHz低一些。对于纵波探头,若频率低、脉冲宽、分辨率小、灵敏度低,则探头无法使用;但若频率高、衰减大、噪声大,则信噪比也要变小一些,故探头频率选择应在2.0 MHz~2.5 MHz范围。

试验得出超声波的衰减与波长和波型有关。纵波相比横波更具有明显的优势,同样的条件下纵波信噪比和反射信号相较横波更高,如表4所示。对于双晶探头还有一个声能集中区,利用这一特点,可提高缺欠检出灵敏度的能力。因此,综合考虑对于检测板厚为10 mm~25 mm的双相不锈钢2205,优先使用频率2.0 MHz~2.5 MHz的纵波双晶斜探头。

表4 同等探头下不同波型的信噪比分析

2.3.2 晶片与聚焦参数的选择

1)双晶探头焦距理论计算

双晶探头在双发、双收情况下,2个折射声束轴线交点至探测面的距离(组合双晶直探头)或至入射点的距离如图3所示,可通过理论计算确定,其计算公式如下[12]:

(a)声速入射正面

F=(L-2dtana)/2tan[sin-1(C2sina/C1)]

式中:F为双晶探头的焦距,mm;C1为延迟块入射纵波声速,m/s;C2为工件中纵波传播的速度,m/s;d为晶片中心到延迟块底面的距离(延迟块厚度),mm;L为两晶片中心距离,mm;α为晶片入射角组合双晶探头有效探测范围,一般指焦点上下6 dB区域。

2)双晶探头焦距试验测定

本文利用测定距离-振幅曲线获得具体参数。试验器材为中科HS616E探伤仪、碳钢试块(分布横孔:孔径2 mm,深度间距5 mm)一块、双晶纵波斜探头3个。3个双晶纵波斜探头所对应的编号为A、B、C,探头频率均为2 MHz,探头折射角分别为45°、60°、70°,焦距分别为60 mm、40 mm、20 mm,分别测得碳钢试块横孔的深度距离-波幅曲线,如图4所示。

3)试验结果分析

由图4可知,声压最强的位置在探头标称焦距的1/2位置,探头在碳钢试块中探出反射能量最强的位置即是焦点位置F[13]。F点位置反射波最高,探测灵敏度也是最高,离开F点位置声压反射逐渐降低。F值的大小对探伤范围有很大影响,理论和试验数据证明双晶探头有效探测范围在焦点两端声压降低6 dB的位置。然而,较大的晶片其发射能量大,扩散角小,扫查空间大,近场长度长,发现远距离小缺欠的能力高。因此检测10 mm~25 mm板厚的双相不锈钢2205,探头选择标称焦距为20 mm~50 mm,晶片尺寸长10 mm、宽12 mm,折射角为60°,频率在2.0 MHz~2.5 MHz范围的纵波双晶斜探头。

图4 深度距离-波幅曲线结果

3 仪器调校

1)设定工件声速

根据材料性质设定声速。当使用纵波双晶斜探头时,仪器声速应为纵波声速,可采用脉冲回波比较法测定,即把被检测材料的声速与已知A3钢材料声速进行比较。已知A3声速CLA3=5 900 m/s,L2505=CL2205×t1,LA3=CLA3×t2,因两回波在超声仪上的位置重合,传播时间t1=t2,由此可得:CL2205/CLA3=L2205/LA3,试件测量数据L2205=150 mm,LA3=148 mm,代入式中计算得出:CL2205=5 980 m/s,与普通钢材纵波声速差异不大,故可按普通钢纵波声速 5 900 m/s进行设定。

2)测前沿与探头零点

探伤板厚在10 mm~30 mm之间的探头选用声速聚焦深度为20 mm,为使测量的实际声束与零偏更精确,故选图1的综合对比试块找到20 mm/40 mm 圆弧最高波,再调节探头的零点,前沿距离为圆弧外径R40 mm减去尺子测量探头前端到R40 mm圆弧切点的距离。

3)探头入射角调试

双晶纵波斜探头有一定的聚焦声程范围,一般在探头标称值深度的 1/2 倍焦距和 2 倍焦距之间,双晶斜探头在焦点附近校准角度相对准确,故选择2205综合对比试块中深度为15 mm的通孔进行角度测试。

4)制作深度距离-波幅曲线

根据检测的工件角度与厚度,选用对比试块的人工缺欠进行灵敏度与深度距离-波幅线的制作,可以分别选择试块的5 mm、10 mm、15 mm、20 mm 等不同深度的孔进行调试。

4 表面波对双相不锈钢2205的焊缝近表面补充检测

钢结构超声波检测时应尽量避免漏检测,以获得最大的质量保证。采用双晶纵波斜探头检测时,应对工件或焊缝的近表面增加补充性检测,而表面波可有效检测钢材焊缝表面1 mm范围内的缺欠。

表面波产生位置是与表面垂直和平行2个方向振动的机械波,即纵波与横波共同组成的椭圆形振动[14]。表面波在遇到表面或近表中的缺欠会产生反射,表面下2倍波长范围内集中99%以上能量,钢材料中表面波的声速是纵波声速的一半,波长即是表面检测深度范围。在选择表面波探头频率为2.5 MHz时,波长的计算公式如下:

λ=C/f=5 900/2/2.5=1.196 mm

式中:λ为波长,mm;C为声速,m/s;f为频率,MHz。

当选择表面波探头频率为2.5 MHz时,检测深度已覆盖工作表面缺欠深度1.19 mm,能作为表面检测的有效补充措施。

表面波控头调校可使用2205综合对比试块,试块表面开槽深度的0.5 mm、1 mm、2 mm进行校准,探头应选择前沿距离较小,频率在2.5 MHz以下的低频率探头。

5 检测分析

1)数据对比分析

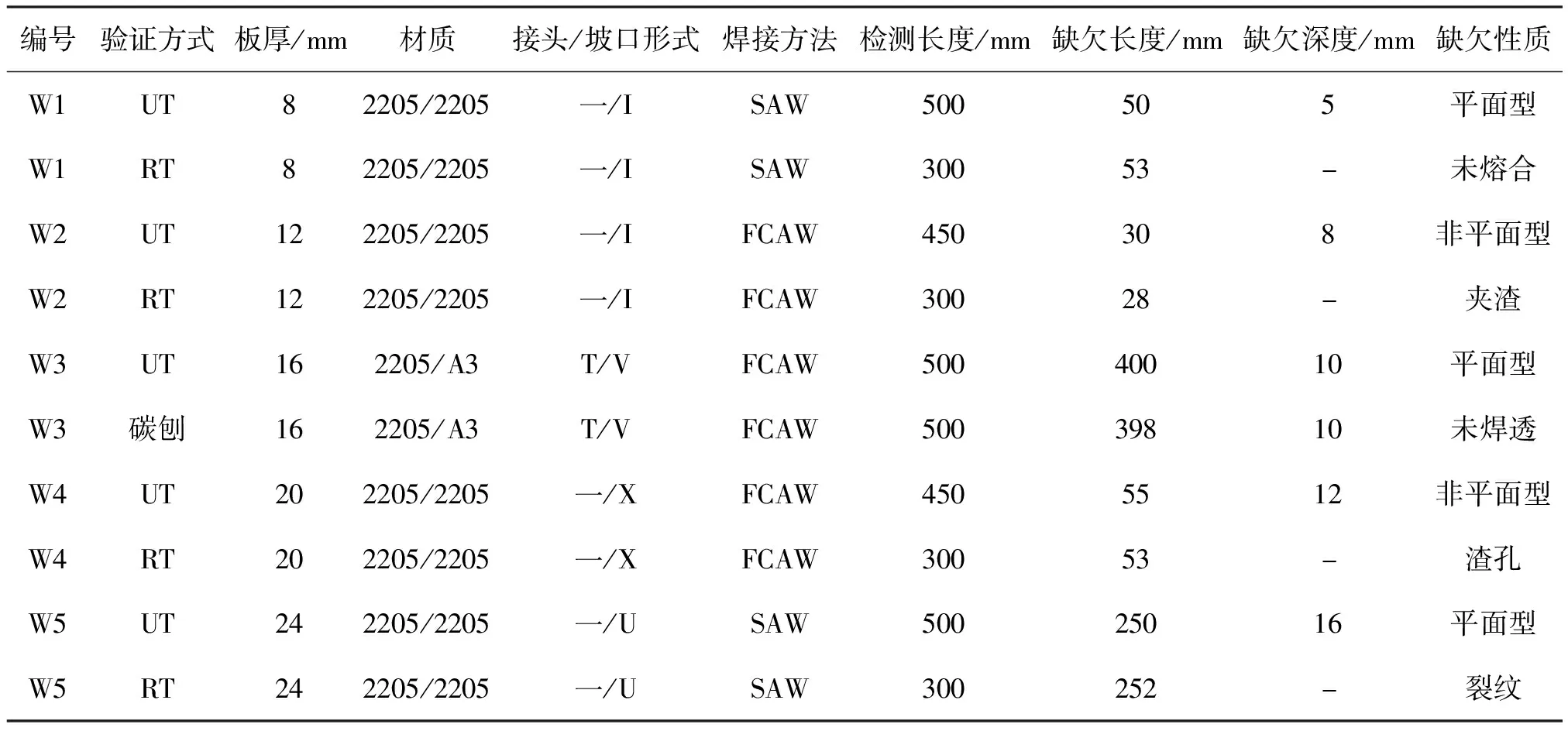

选用5组双相不锈钢2205焊缝,经超声波检测后分别采用射线检测RT和碳刨后目视检测VT进行对比,检测结果对比相差最大组为W1。其中,W1为同种钢材的埋弧自动焊焊缝,超声波检测(UT)出缺欠长度为50 mm,同一部位经射线检测(RT)出缺欠长度为53 mm的未熔合,UT和RT 两种检测方法的缺欠长度对比结果相差3 mm,W2~W5数据组缺欠长度对比值均相差在2 mm内,如表5所示。

表5 各种检测方法对比

2)检测实例

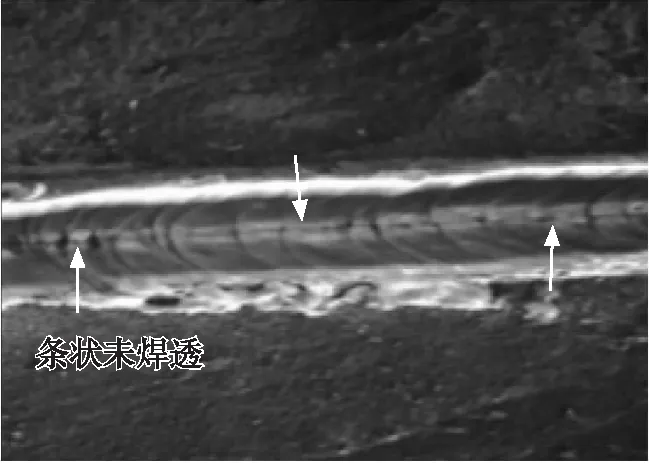

对板厚为24 mm、坡口形式为U型坡口、焊缝宽度为26 mm的双相不锈钢2205对接缝,依据GB/T 11345—2013《焊缝无损检测 超声检测 技术、检测等级和评定标准》[10]的要求进行检测。检测中选用2.5 MHz、晶片尺寸10 mm×12 mm、探头折射角70°(K=2.74)、焦距FD20 mm的双晶纵波斜探头。探头扫查宽度为100 mm(直射法检测A≥0.75P,P=2KT),前后扫查发现缺欠反射波在SL+7.2,平行扫查时波峰不变,并保持一段平直距离后波峰下降。缺欠深度为18.2 mm,水平距离为13.5 mm,在焊缝中心位置,经超声波检测判断为平面型缺欠,如图5所示。碳刨后目视(VT)检查发现缺欠为焊接电流过小导致的未焊透[15],如图6所示。

图5 超声示屏截图

图6 碳刨后的缺欠

6 结束语

经过一系列的对比分析,使用双晶纵波斜探头A型脉冲反射法对双相不锈钢2205的检测是可行的,但为避免结果偏差过大和错、漏检的发生,检测中还应注意以下问题:

1)纵波检测时缺欠反射波较宽,回波信号游动变化较大,不利于缺欠的准确判断,检测中应注意检测速度,探头的扫查速度不应大于150 mm/s,充分运用前后、左右、转角、环绕4种扫查方法,对发现的疑似缺陷认真分析。

2)在特殊材料的检测中纵波探头在入射工作时常伴有横波,会影响检测结果的准确性,探头移动区域在保证声速覆盖焊缝的前提下应尽可能避免使用二次波进行检测,减少波型转换及折射带来的不利影响,保证缺欠不漏检与误判。

3)对于检测不同焊接形式的焊缝,应依据现场实际情况做更多人工对比试块进行灵敏度调节,扫查灵敏度应比基准灵敏度提高6 dB进行,进一步保证缺欠的检出能力。

4)超声波检测应在双相不锈钢2205焊接完成24 h后才能进行检测,应避免因焊接导致的延迟性裂纹或材料脆化发生的缺欠,检测时母材的温度范围在0°~60°,周边环境应避免由于振动、噪音过大等影响检测人员对结果判断的因素存在。