不同拌和工艺的水泥稳定碎石基层路用性能试验研究

郑世伦,李 鸿,梁旭之,王云进,刘 斌,王火明

(1.贵州省遵义市公路局,贵州 遵义 563100;2.中机中联工程有限公司,重庆 400039;3.山区道路工程与防灾减灾技术国家地方联合工程实验室,重庆 400067)

道路基层是位于路面面层下方的主要承重结构层,既承受路面上部荷载,又向下部结构扩散荷载。因此,道路基层应具有足够的力学性能来实现其结构功能。水泥稳定碎石作为常用的半刚性道路基层材料,具有强度高、整体性好、水稳定性强和耐久性好等技术特点[1-5],主要由水泥、集料等多种材料混合而成,而拌和方式则是制备过程中不可缺少的工艺步骤。

研究认为,拌和方式对于水泥稳定碎石混合料各项力学性能具有一定影响[4]。不同的拌和方法影响混合料搅拌的均匀性、团聚现象和水泥水化的充分性,从而使制备的水泥稳定碎石产生了不同的性能表现[6-8]。水泥稳定碎石的拌和方式主要有静力拌和、顺序拌和、振动拌和等。其中,静力拌和方式是使混合料产生轴向、径向的运动,顺序拌和主要针对拌和原材料的添加顺序而提出,振动拌和则是利用拌和设备改变混合料拌和机制,使混合料产生对流、扩散等运动来实现拌和的一种方式[4,9-12]。

振动拌和方式对水泥稳定碎石性能影响的研究多侧重于振动拌和对水泥稳定碎石抗压强度、劈裂强度等单一性能的影响方面[13-14],对水泥稳定碎石的稳定性、耐久性等性能影响的研究较少,尤其是振动拌和与其他拌和方式对这些性能具体影响程度的对比分析更少[15-16]。为此,本研究拟采用室内振动拌和设备,对比研究不同拌和方式下水泥稳定碎石材料的力学及路用性能,并重点分析振动拌和方式的影响。

1 材料

本次研究所用材料主要为水泥、水、集料等。其中,水泥为普通硅酸盐水泥,性能符合相关规范要求;水为自来水。

1.1 集料

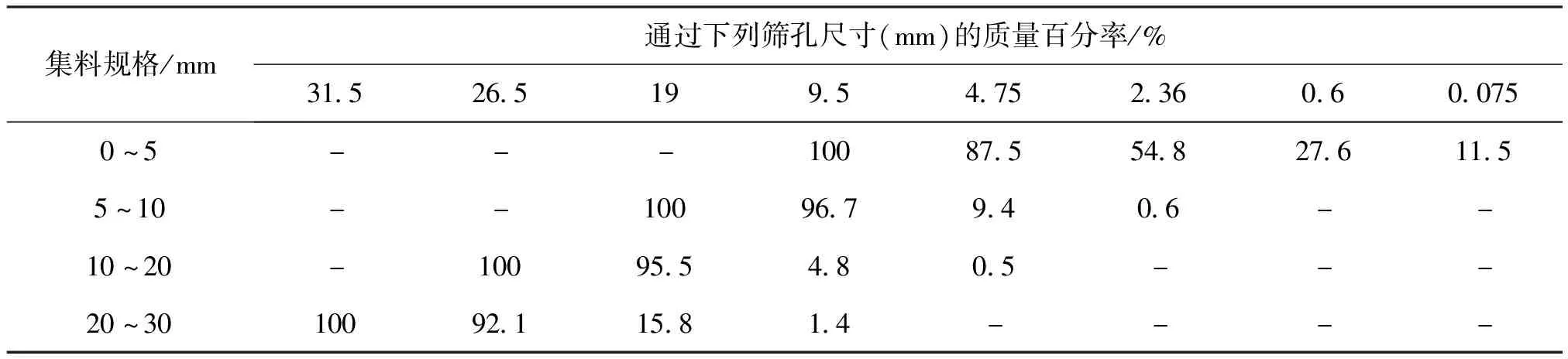

本次采用重庆市铜梁区某公司生产的石灰岩,粗集料规格为5 mm~10 mm、10 mm~20 mm、20 mm~30 mm,细集料规格为0~5 mm,粗、细集料技术指标如表1所示,各档集料筛分结果如表2所示。其中,试验方法主要参照JTG E42—2005《公路工程集料试验规程》[17]与JTG E40—2007《公路土工试验规程》[18]。

表1 粗、细集料技术指标

表2 单档集料筛分结果

1.2 混合料配合比

本文试验研究中,振动拌和与静力拌和的材料组成参数设计结果如表3、表4所示。

表3 最佳含水量与最大干密度

表4 最佳含水量与最大干密度

2 试验方案

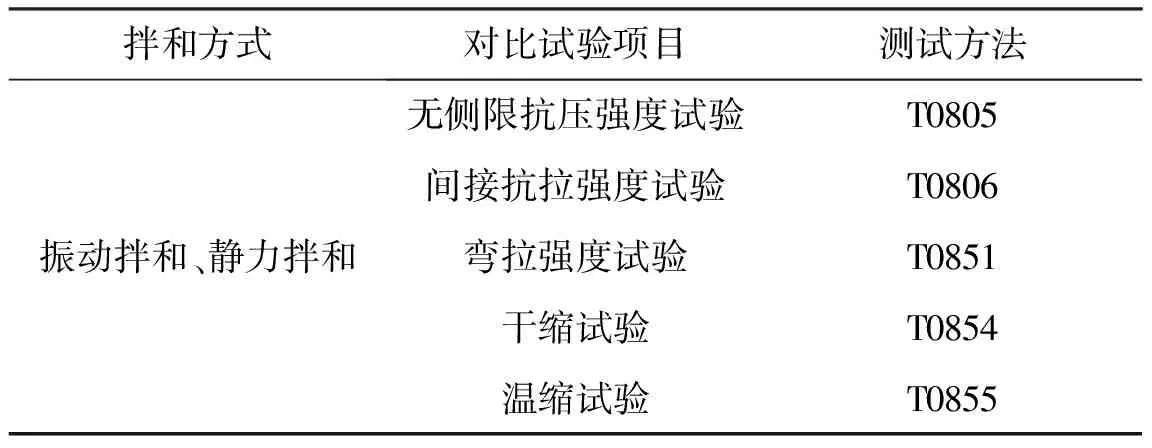

采用室内振动拌和方式进行试验,对比研究振动拌和与静力拌和对水泥稳定碎石混合料各项性能的影响,试验方案设计如表5所示。其中,测试方法主要参考JTG E51—2019《公路工程无机结合料稳定材料试验规程》[19],养生龄期、性能指标要求主要参考JTG/T F20—2015《公路路面基层施工技术细则》[20]。

表5 试验方案

3 试验结果与分析

3.1 无侧限抗压强度

本研究通过2种拌和方式、3个水泥剂量,各成型9个试件进行7 d龄期无侧限抗压强度试验,试验结果如表6和图1所示。

从表6试验数据看到,水泥用量相同时,振动拌和成型试件的7 d无侧限抗压强度普遍高于静力拌和。不同水泥用量下,振动拌和大约可提高水泥稳定碎石7 d无侧限抗压强度20%~30%,提升的效果较为显著。

表6 7 d无侧限抗压强度

由图1可知,静力拌和需采用4.5%水泥剂量才能满足JTG/T F20—2015《公路路面基层施工技术细则》[20]的要求,而振动拌和只需3.5%的水泥剂量就可以满足要求,即采用相同的水泥用量,振动拌和方式可明显提高水泥稳定碎石材料的7 d无侧限抗压强度,从经济效益角度,振动拌和方式可节省工程材料成本,更经济。

图1 不同拌和方式7 d无侧限抗压强度对比

不同拌和方式下无侧限抗压强度试验结果的变异系数如图2所示。由图2可见,振动拌和3.5%、4.0%、4.5%水泥剂量试件的强度变异系数较静力拌和方式低1%~3%,说明振动拌和制备的水泥稳定碎石试件,其平行试验强度的差异性更小,强度稳定性更好。由此可见,振动搅拌可提升混合料搅拌的均匀性,使原材料在混合反应时更分散,混合料分布更均匀。

图2 不同拌和方式的变异系数

3.2 间接拉伸强度

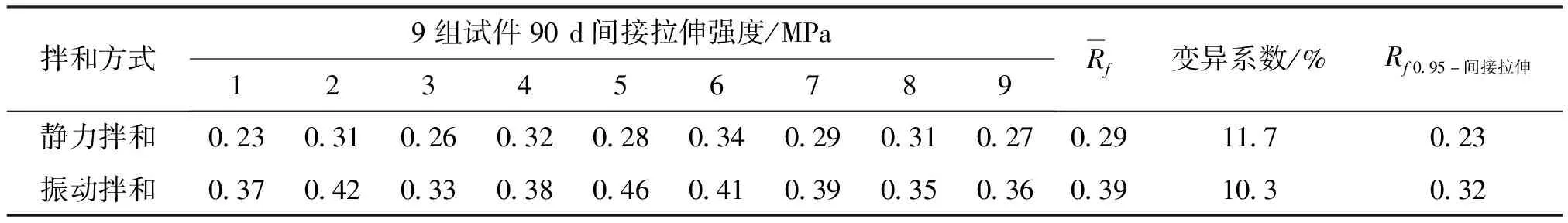

本次研究测试了90 d龄期试件的间接抗拉强度,试验结果如表7所示。其中试件所用水泥剂量为4%。

表7 间接拉伸强度试验结果

由表7可知,相比静力拌和,振动拌和方式试件间接抗拉强度、代表值分别提高了34.5%、39.1%。由此可见,振动拌和方式可有效提高水稳材料的间接拉伸强度。

3.3 粘聚力与内摩擦角

一般情况下,细集料的细料部分对粗集料的裹覆作用决定了混合料粘聚力的大小,而其内摩阻力则主要由相邻集料间发生的嵌挤作用所产生。由表5与表6中混合料间接抗拉强度与无侧限抗压强度代表值的数据结果可计算出水泥剂量为4%时各拌和方式的粘聚力和内摩擦角的大小,如表8所示。

表8 不同拌和方式的粘聚力和内摩擦角

若采用莫尔强度理论对水稳材料性能分析研究,由莫尔理论可知,抗压强度、劈裂抗拉强度与内摩擦角、粘聚力的关系如公式(1)、(2)所示:

(1)

(2)

由表8数据可知,振动拌和相比静力拌和制备的水稳试件,其内摩擦角小于静力拌和制备的试件。将φ静=64.6°和φ振=62.9°分别代入公式(1)、(2)中,当粘聚力c=0.509不变时,R静=4.52 MPa,R振=4.22 MPa,r静=0.229 MPa,r振=0.245 MPa,即振动拌和制备的试件其抗压强度较静力拌和的略低,振动拌和制备的试件其劈裂抗拉强度较静力拌和的略高。将c静=0.509 MPa、c振=0.663 MPa代入公式(1)、(2)中,当内摩擦角φ=64.6°不变时,R静=4.52 MPa,R振=5.88 MPa,r静=0.229 MPa,r振=0.299 MPa,即振动拌和制备的试件其抗压强度、劈裂抗拉强度均高出静力拌和制备试件的30%左右。

这2个试验结果充分说明:

1)振动拌和方式减小了水泥颗粒的团聚作用,使水泥颗粒更分散,搅拌更均匀,对集料的裹覆性更好。同时,在填充、压实过程中,振动拌和使混合料间嵌挤结构形成难度增大,从而导致其内摩擦角有所降低。

2)粘聚力不变时,振动拌和下水稳材料抗压强度小幅降低,这正是混合料间嵌挤作用减弱所引起。但试验结果显示,最终振动拌和抗压强度仍高于静力拌和,主因是混合料粘聚力大幅增长。而振动拌和使水稳材料劈裂抗拉强度增长,则与混合料间嵌挤作用减弱和粘聚力增大均有关。

3.4 弯拉强度试验

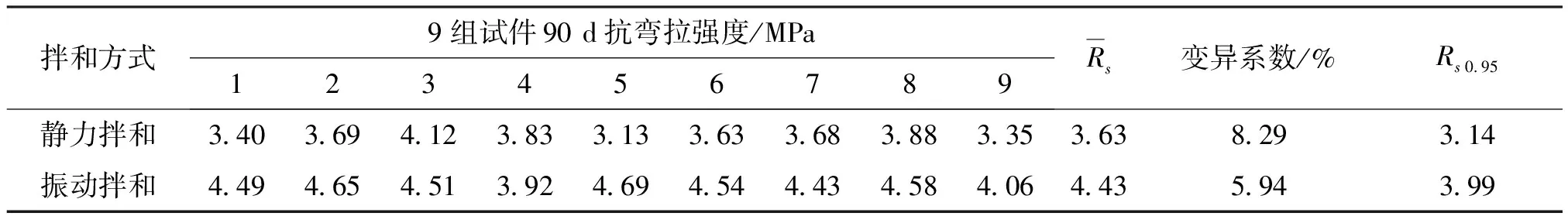

本次研究分别测试了90 d龄期时,2种拌和方式成型9组试件的抗弯拉强度,试验结果如表9所示。

表9 不同拌和方式的弯拉强度

整体来看,振动拌和使水稳材料弯拉强度比静力拌和的弯拉强度代表值提高了27.1%,强度提高显著,但振动拌和的变异系数明显小于静力拌和,即振动拌和对混合料的搅拌试验更加稳定、可靠。弯拉强度的提升一定程度上缓解了水稳基层的疲劳开裂,减少了沥青面层的反射裂缝。因此,振动拌和工艺在工程中的应用更加广泛。

3.5 干缩性能试验

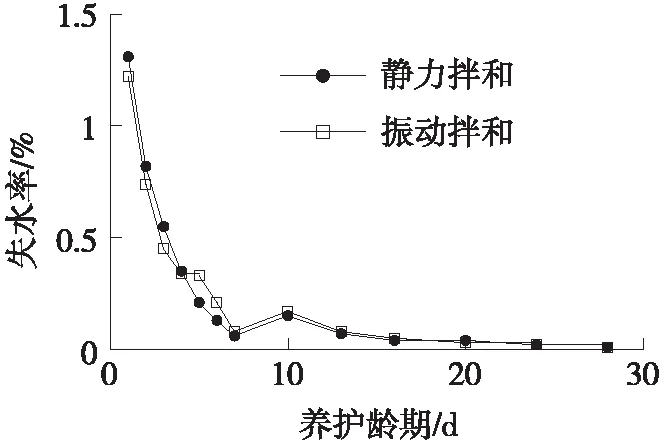

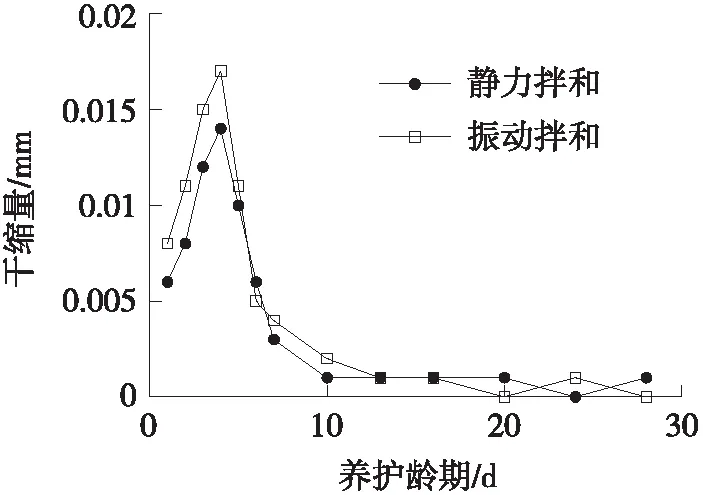

分别测试了试件1 d~28 d的失水率、干缩量及干缩系数,试验结果如表10所示。为了便于分析龄期与试件失水率、干缩量及干缩系数的关系,根据表10绘制曲线图,如图3~图5所示。

图5 干缩系数与龄期的关系

表10 干缩试验结果

由图3可知,2种拌和方式的失水率、累积失水率曲线高度重合。其中,失水率在7 d龄期内下降较为显著,后期下降较为缓慢。2种拌和方式制备的试件失水率在前期有一定差异,但当龄期为28 d时,两者几乎一致,且此时累积失水率仅相差0.1%。因此可以认为,水稳材料的失水率基本不受这2种拌和方式的影响。

(a)失水率

由图4可知,2种拌和方式成型的水稳碎石试件的干缩量随龄期的变化趋势基本一致,呈先增大后减小的趋势,干缩量在7 d龄期内的变化较为明显,之后趋于平稳,且均在4 d达到峰值。对比2种拌和方式的累积干缩量可知,静力拌和方式水稳碎石试件的干缩量要明显高于振动拌和的,且高19%。

(a)干缩量

由图5可知,2种拌和方式下水稳碎石试件的干缩系数在7 d龄期内增大较为显著,后期变化缓慢。对比2种拌和方式的干缩系数可知,当龄期较短时,2种拌和方式制备的水稳材料干缩系数增长较快,而当龄期大于7 d后,干缩系数的变化较小,且静力拌和方式下试件的干缩系数也明显高于振动拌和制备试件的干缩系数。

综上对比分析,在失水率相差不大的情况下,振动拌和工艺可明显降低水泥稳定碎石材料的干缩量、干缩系数,从而降低水稳基层的早期干缩开裂几率。

3.6 温缩性能试验

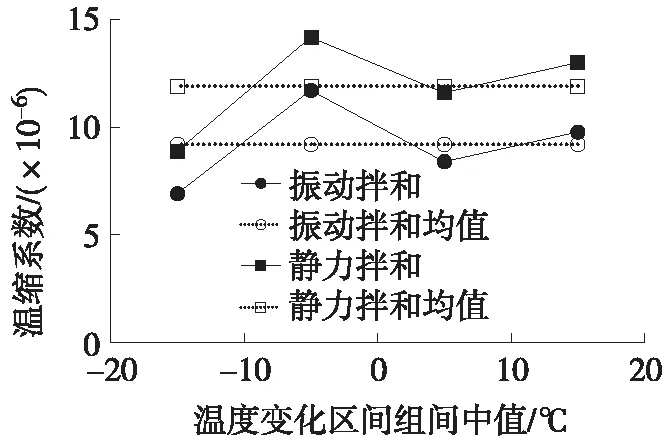

分别测试了在20 ℃~10 ℃、10 ℃~0 ℃、0 ℃~-10 ℃、-10 ℃~-20 ℃温度变化区间试件的温缩系数,试验结果如表11和图6所示。

从图6可知,2种拌和方式成型的水稳试件温缩系数在不同温度变化区间的变化趋势基本相同,且均在0 ℃~10 ℃温度区间,温缩系数急剧增大,随之出现峰值。由表11可知,振动拌和水稳料的温缩系数明显小于静力拌和的,相差约22.7%,峰值相差17.3%。这一试验结果表明,振动拌和方式能有效改善水稳碎石的温缩性能,减少温缩开裂,但从温缩系数的峰值及温度变化区间可知,振动拌和水稳碎石施工时必须注意环境温差(尤其是冬季)对施工的影响。

表11 温缩试验结果 ×10-6/℃

图6 温缩系数

综上分析,振动拌和提升了搅拌均匀性,提高了水稳材料抗压强度,降低了干缩、温缩系数等。振动搅拌过程中增加了一定的振动频率,既减少了混合料的团聚现象,使原材料在混合后能更加均匀地分散,使相邻混合料间嵌挤作用更强,又增大了水泥与水分子间接触的频率,使其能产生更好的水化效果,生成更多的水化产物并更稳定地附着于集料表面,形成更密实的骨架结构。因此,振动拌和与静力拌和相比,几乎能全面性地提升水稳材料性能[13,16]。

4 结论

本研究在室内对比研究了振动拌和与静力拌和水泥稳定碎石混合料的无侧限抗压强度、间接抗拉强度、弯拉强度、干温缩试验以及抗冲刷试验等,主要得到以下结论:

1)相比静力拌和,振动拌和提高了水泥稳定碎石无侧限抗压强度、抗弯拉强度20%~30%、间接抗拉强度30%~40%,且在同一抗压强度时,振动拌和较静力拌和节约1%水泥用量,可大幅节省材料成本。

2)振动拌和可降低水泥稳定碎石强度性能试验变异系数1%~2%,可充分改善混合料搅拌的均匀性,使混合料力学性能更加稳定。

3)振动拌和方式虽不能减小水稳材料的失水率,但可以使其28 d干缩量、干缩系数下降20%,可有效防止水稳材料干缩。

4)振动拌和与静力拌和制备的水稳材料虽在各温度区间变化趋势类似,但整体温缩系数相差约20%,振动拌和更有利于减少水稳材料温缩开裂,但同时需注意环境温差过大对施工质量的影响。