热塑性聚酯弹性体固相缩聚的影响因素研究

李 晶,张 建,李庆男,孟 楷,杨 钟

(中国石化仪征化纤有限责任公司研究院,江苏仪征 211900)

热塑性聚酯弹性体是一类含有聚酯硬段(聚对苯二甲酸丁二醇酯)和脂肪族聚酯或聚醚软段的线型嵌段共聚酯[1]。具有优异的耐热性、耐油性、耐磨耗、耐化学品、耐低温蠕变、耐屈挠抗疲劳等性能,且易于加工成型。目前,TPEE在电线电缆、液压软管中的应用日益广泛,常用作电线(缆)护套、光纤护套、电缆接头等。采用TPEE制作的软管内壁更光滑,壁厚更薄,使其更轻、更柔顺[2-4]。但作为电线护套用的TPEE,需具有较高的熔体强度和特性黏度,其特性黏度通常需达到1.60 dL/g以上。常规液相聚合装置聚合能力有限,只能得到特性黏度1.20 dL/g左右的TPEE,很难聚合得到高黏度产品。

固相缩聚反应是获得高分子量TPEE产品有效的方法。它是将TPEE的基础切片加热至玻璃化转变温度以上、熔融温度以下进行的缩聚反应,产生的一些小分子副产物借助真空或氮气导出反应体系,从而使缩聚反应向正方向进行,得到高分子量(高黏度)的产品[5]。本文通过TPEE弹性体的固相缩聚试验,讨论了TPEE弹性体固相缩聚的主要影响因素,为合成高黏度的TPEE产品提供参考。

1 试 验

1.1 主要原料

TPEE弹性体切片,熔点为203 ℃,自制;对苯二甲酸(PTA),聚合级,扬子石化;丁二醇(BDO),工业级,仪征化纤;聚四氢呋喃(PTMEG),相对分子质量为1 000,纤维级,日本三菱化工公司;催化剂,钛酸正四丁酯,分析纯,国药集团。

1.2 仪器设备

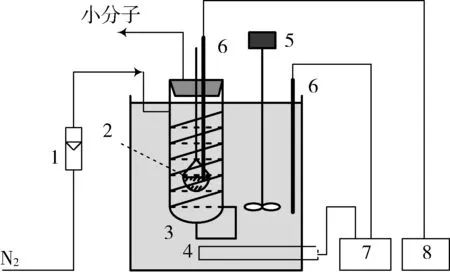

反应釜,2.5 L,仪化研究院自制;相对黏度仪,Y501型,美国Viscotek公司;真空烘箱,ZK-82B型,电热真空干燥箱;固相缩聚评价实验装置,吊篮式,自制,如图1所示。

图1 固相缩聚评价实验装置流程简图1:体积流速计;2:吊篮;3:油浴;4:加热器;5:搅拌;6:热电偶;7:控制器;8:温度指示器

1.3 试验方法

将一定量的PTA、BDO、PTMEG和催化剂加入到2.5 L聚合釜内进行酯化和缩聚反应,当搅拌电机电流达到设定值时出料,切粒,得到TPEE基础切片。选用直径约为1.8~2.1 mm的圆柱状切片。

将TPEE基础切片放入真空烘箱中进行干燥,称取一定量干燥后的TPEE基础切片放入固相缩聚装置的吊篮中,在氮气流中(氮气纯度为99.9%)按照设定的工艺进行固相缩聚实验后得到TPEE高黏度切片,取出放入干燥器中冷却。

1.4 分析测试

特性黏度测试:将样品溶解于苯酚-四氯乙烷(质量比3∶2)混合溶剂中,在(25±0.1)℃条件下测试。

端羧基含量测试:样品用苯酚-氯仿混合溶剂(体积比2∶3)回流溶解后,用乙醇-氢氧化钾溶液测定样品的端羧基值。

2 结果与讨论

高聚物的固相缩聚反应一般经历四个阶段:第一个阶段是固体高聚物中活性官能团的迁移靠近;第二个阶段是固体高聚物粒子发生一系列的可逆化学反应;第三个阶段是小分子从聚合物基体向粒子表面扩散;最后由固相高聚物表面向真空或惰性气体扩散[6-7]。TPEE固相缩聚反应速率的影响因素主要有:固相缩聚反应的工艺条件和基础切片的性能指标,包括固相缩聚的反应温度、反应时间、氮气流速、基础切片的端羧基值等。

2.1 反应温度的影响

反应温度是固相缩聚中表观反应速度最重要的影响因素,提高反应温度可加快化学反应和小分子的扩散速率,导致整个固相缩聚表观反应速率上升。通常,TPEE固相缩聚的反应温度选择在其熔点以下约10~30 ℃。设定固相缩聚的反应时间为4 h,氮气流速为200 mL/min,考察在170~190 ℃条件下进行固相缩聚反应后切片的特性黏度,结果如图2所示。

图2 反应温度对固相缩聚TPEE特性黏度的影响

图2为不同温度下得到的固相缩聚TPEE的特性黏度,从图中可以看出,在相同反应时间和相同氮气流速条件下,TPEE切片的特性黏度随着反应温度的升高而明显增加。当反应温度低于180 ℃时,链增长速度缓慢,特性黏度增长幅度较小;而当反应温度高于180 ℃后,链增长速度加快,特性黏度增长幅度较大。升高温度能加快反应速率和小分子副产物从聚合物基体向粒子表面扩散及从表面脱逸的扩散速率,进而促使反应向生成更大分子的方向进行,所以升高温度有利于更快获得高黏度的TPEE固相缩聚产物。但反应温度的升高,会使副产物和降解反应明显增加,导致切片黏结,色值升高。因此,TPEE固相缩聚的反应温度可控制在180~190 ℃。

2.2 反应时间的影响

设定固相缩聚的反应温度为185 ℃,氮气流速为200 mL/min,考察反应时间在0~36 h条件下,固相缩聚反应后样品的特性黏度,结果如图3所示。

从图3可以看出,随着反应时间的延长,TPEE的特性黏度逐渐增加,但增黏16 h后,固相缩聚反应速率随时间衰减。在反应前期,由于端基活性官能团较多,容易发生酯交换和酯化反应,链增长速率快,分子量增加明显;随着反应程度增加,活性官能团不断消耗,链增长速率下降,分子量逐渐达到最大值。

2.3 氮气流速的影响

设定反应时间为4 h,反应温度为180 ℃、185 ℃ 和190 ℃,氮气流速的影响如图4所示。

图4 氮气流速对固相缩聚TPEE特性黏度的影响

从图中可以看出,当氮气流速低于120 mL/min时,TPEE的特性黏度增长较快;当氮气流速超过120 mL/min时,继续增加氮气流速,特性黏度变化较小,说明继续提高氮气流速难以继续提高小分子产物的扩散速度,对固相缩聚反应速率影响越来越小[8]。

2.4 端羧基值的影响

TPEE大分子的链端基主要为羟基和羧基,酯交换反应是端羟基之间的反应,酯化反应主要发生在端羧基和端羟基之间,因此,端基的种类决定了固相缩聚反应的类型。在羧基浓度较低时,链端基以为羟基为主,链增长反应以酯交换为主;而羧基浓度较高时,链端基以羧基为主,链增长反应以酯化反应为主。只有当TPEE的端羧基浓度控制在合适范围内,酯交换和酯化反应才能同时进行,这样链增长反应速率才最快。在2.5 L反应釜上通过调节工艺,制备端羧基值不同的TPEE切片进行固相缩聚反应,实验数据如表1所示。

表1 不同端羧基值的样品的特性黏度

表1中样品的端羧基值对特性黏度增长值作图得到图5。

图5 端羧基值对固相缩聚TPEE特性黏度的影响

从表1和图5可以看出,当端羧基值为34.62 mol/t时,TPEE的特性黏度增长幅度最大,固相缩聚的反应速率最快。

2.5 切片尺寸的影响

切片颗粒尺寸直接影响固相缩聚的反应速度。当切片尺寸较大时,小分子副产物向切片表面的扩散是速度控制机理,随着颗粒尺寸的增加,扩散线路长度增加,固相缩聚的反应速度将会降低。一般来说,为有利于固相缩聚的进行,要求基础切片的几何形状尽量接近球形[9]。选用端羧基值相同(34 mol/t)、颗粒直径不同的TPEE切片在185 ℃进行固相缩聚,结果如图6所示。

图6 切片直径对固相缩聚TPEE特性黏度的影响

从图6可以看出,在端羧基值相近情况下,切片直径小的特性黏度增长幅度明显大于切片直径大的。但在实际生产过程中,需要考虑粉尘尽可能少,加工性能等因素,切片尺寸也不宜过小,应选择合适的尺寸范围。

2.6 基础切片特性黏度的影响

在其他反应条件都相同的情况下,固相缩聚最终产品的特性黏度取决于基础切片的特性黏度。如图7所示,TPEE基础切片的特性黏度越高,在固相缩聚反应过程中达到所需的特性黏度的时间越短。通常,为了在合理的总反应时间内得到产量更高的目标特性黏度产品,需要对液相缩聚和固相缩聚的时间进行匹配。

图7 基础切片黏度对固相缩聚TPEE特性黏度的影响

3 结 论

a) 反应温度是固相缩聚较重要的影响因素,当反应温度低于180 ℃,TPEE固相缩聚反应速率较慢,而升至180 ℃以上,固相缩聚反应速率明显加快。因此,TPEE固相缩聚的反应温度可控制在180~190 ℃。

b) 随着反应时间的延长,TPEE的特性黏度逐渐增加,到16 h后,随着端基的减少,链增长速率降低,特性黏度增长幅度较小。

c) 提高氮气流速可加快TPEE固相缩聚速率,但超过一定阈值后(120 mL/min),氮气流速对固相缩聚的影响较小。

d) 端羧基对TPEE固相缩聚的影响较大,当端羧基值为34.62 mol/t时,TPEE固相缩聚反应速率最快。

e) 在一定范围内,颗粒尺寸越小,固相缩聚反应速率越快;基础切片的特性黏度越高,固相缩聚得到目标特性黏度的TPEE产品的时间越短。